一种sic与碳氮化物互穿抗烧蚀涂层及其制备方法

技术领域

1.本发明涉及一种sic与碳氮化物互穿抗烧蚀涂层及其制备方法,属于耐高温抗烧蚀涂层制备技术领域。

背景技术:

2.炭/炭(c/c)复合材料作为满足航天工业需要而发展起来的一种新型高温结构材料,其具有低密度、高强模量、热膨胀系数小、耐高温、化学性能稳定等优点,但是其不抗氧化。为了提高炭/炭(c/c)复合材料在高温有氧环境下的服役稳定性,抗烧蚀涂层被认为是在此条件下保护c/c复合材料最合理的选择之一。

3.目前主流涂层的组分为过渡金属的碳化物或硼化物,例如zrc、hfc、tac、 zrb2、hfb2等。但是这些碳化物或硼化物本身强度不够,在高压气流冲刷下容易破损脱落,无法起到防护效果。由于碳氮化物中包含离子键、金属键和共价键,因此其具有良好的强度、耐腐蚀性、热稳定性和化学稳定性。广泛应用于硬质耐磨涂层、超导体、永磁体、核电站等领域。

4.文献一“s.v.ushakov,a.navrotsky,carbides and nitrides of zirconium andhafnium,materials 12(2019)2728.”通过理论计算预测碳氮化铪是熔点最高的材料(4321k~4445k),并且其具有较强的硬度与耐磨性,可应用在抗烧蚀涂层领域。

5.文献二“q.j.hong,a.van de walle,prediction of the material with highestknown melting point from ab initio molecular dynamics calculations,phys.rev.b 92 (2015),020104.”等人研究表面由于氮原子进入碳的亚晶格会使阴离子-阴离子对的大量减少,这会迫使阴离子(c和n)与hf结合,从而使hf-c-n系统更难熔化。

6.目前制备碳氮化物的方法主要有:高温氮化法、物理气相沉积法、碳热还原法等。但这些方法都存在一些问题:1.工艺苛刻,大多需要真空或者可控气氛环境,工艺适用性差,无法规模生成。2.制备温度高,合成周期长,能耗较高。

7.综上所述,寻找一种工艺简单抗氧化性能好,同时又具有极高熔点与强度的新型界面涂层,对于提高碳/碳复合材料在高温有氧环境下的使用寿命具有重要意义。

技术实现要素:

8.针对现有c/c复合材料中存在的不足之处,本发明的第一个目的在于提供一种sic与碳氮化物互穿抗烧蚀涂层。

9.本发明的第二个目的在于提供一种sic与碳氮化物互穿抗烧蚀涂层的制备方法,所述制备方法反应温度低、工艺简单、高效。

10.为了实现上述目的,本发明采用如下技术方案:

11.本发明一种sic与碳氮化物互穿抗烧蚀涂层,所述互穿抗烧蚀涂层以碳材料为基底,所述互穿抗烧蚀涂层由sic相与碳氮化物相组成,所述sic相与碳氮化物相呈网络互穿结构。

12.本发明提供的互穿抗烧蚀涂层,由低热膨胀系数的sic层与高熔点抗烧蚀碳氮化

物层相互穿插,形成致密的双相互穿结构,能够有效提升碳材料的抗烧蚀性能。

13.优选的方案,所述碳材料选自含热解碳层的碳纤维、含热解碳层的碳纤维预制体、含热解碳层且密度为0.7-1.2g/cm3的c/c多孔体、密度为1.3-1.8g/cm3的碳碳复合材料中的至少一种。

14.优选的方案,当所述碳材料选自含热解碳层的碳纤维、含热解碳层的碳纤维预制体、c/c多孔体中的一种时,所述互穿抗烧蚀涂层包裹碳纤维。

15.进一步的优选,所述碳材料选自含热解碳层的碳纤维、含热解碳层的碳纤维预制体、c/c多孔体中的至少一种。

16.更进一步的优选,所述碳材料选自含热解碳层的碳纤维、含热解碳层的碳纤维预制体中的至少一种。

17.发明人发现,当碳材料选自含热解碳层的碳纤维、含热解碳层的碳纤维预制体时,c/c多孔体时,可以形成完全包覆碳纤维的互穿抗烧蚀涂层,而当碳材料选自含热解碳层的碳纤维、含热解碳层的碳纤维预制体时,不仅可以完全包裹碳纤维,而且sic相与碳氮化物相的网络互穿结构更优。

18.优选的方案,所述含热解碳层的碳纤维、含热解碳层的碳纤维预制体、c/c 多孔体中,热解碳层的厚度为400nm-900nm。

19.在本发明中,含热解碳层的碳纤维、含热解碳层的碳纤维预制体、c/c多孔体中的热解碳层均采用现有技术中常规的化学气相沉积法即得,如所述化学气相沉积时以丙烷为碳源,氮气为稀释气体,碳源与稀释气体的比例为0.5-1.5:3,化学气相沉积的温度为950℃-1250℃,化学气相沉积的时间为5h-40h。

20.而c/c多孔体在通过化学气相沉积法获得热解碳层后,继续增密,保证通孔即可。

21.优选的方案,所述互穿抗烧蚀涂层的厚度为0.6-2.0μm。

22.在本发明中,互穿界面涂层的厚度需要有效控制,界面层过厚会影响复材总体力学性能,使得裂纹无法偏转桥接,强度下降。另外界面层过厚会消耗大量纤维碳源,使得纤维受损。界面层过薄无法抵御氧乙炔火焰烧蚀,无法起到较好的抗烧蚀效果。

23.优选的方案,当所述碳材料选自含热解碳层的碳纤维、c/c多孔体中的一种时,所述互穿抗烧蚀涂层包裹碳纤维。

24.优选的方案,所述互穿抗烧蚀涂层中,sic在界面层中的体积占比为35-48%。占比过多会使高熔点碳氮化物占比减少影响复材烧蚀性能。占比过少是影响互穿界面的热膨胀系数,使得界面层出现裂纹,影响复材性能。

25.优选的方案,所述碳氮化物相中的碳氮化物选自hfcn、zrcn、tacn、 (hfta)cn、(hfzr)cn、(zrta)cn、(hfzrta)cn中的至少一种。

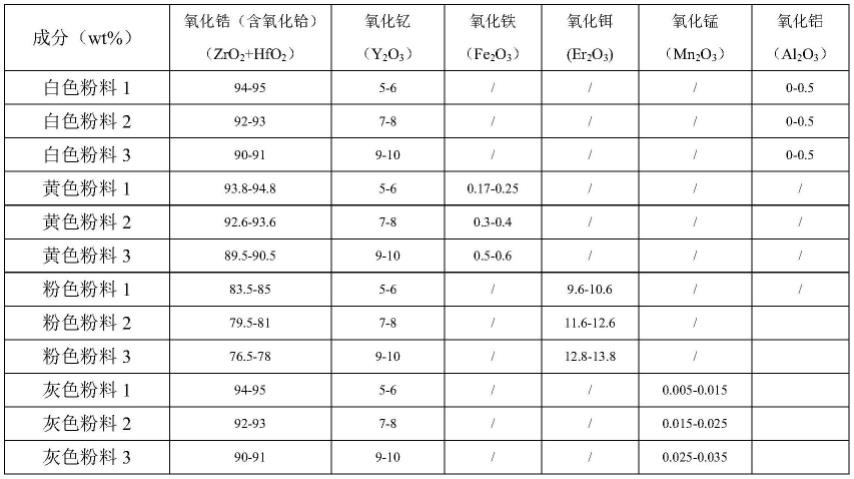

26.本发明一种sic与碳氮化物互穿抗烧蚀涂层的制备方法,将碳材料包埋于熔盐粉料a中,然后于保护气氛下进行第一次反应,冷却即得含sic涂层的碳材料;再将含sic涂层的碳材料包埋于熔盐粉料b中,然后于保护气氛下进行第二次反应、冷却,即得互穿抗烧蚀涂层;所述熔盐粉末a中,按质量份数计,其组成如下:k2sif6粉40-100份,si粉1-20份,所述熔盐粉末b中,按质量份数计,其组成如下:难熔金属粉5-20份,cacl2粉40-70份,csf粉5-10份,固体氮源2-8份,所述难熔金属粉选自hf粉、zr粉、ta粉中的至少一种,所述固体氮源选自尿素、硝酸铵、三聚氰胺中的至少一种,优选为尿素。

27.本发明的制备方法,先通过四价硅与单质硅反应产生二价硅,二价硅发生歧化反应生成纳米单质硅与四价硅,纳米单质硅沉积在碳碳复合材料表面或c/c 多孔体与碳纤维的热解碳层表面,然后碳扩散形成多孔sic涂层,然后利用熔盐中的氟离子与金属粉末(hf、zr、ta)反应形成金属离子,另外尿素在加热过程中会分解生成含氮的氨气(nh3)与异氰酸(hnco),这些金属离子与氨气、异氰酸反应形成金属氮化物,高流动性熔盐包裹金属氮化物运输至多孔sic涂层中经过沉积碳扩散,形成与sic互穿的碳氮化物。

28.在本发明中,熔盐粉末b,各成份含量需要有效控制,如金属含量过高会使界面层过厚出现大量裂纹,粉末含量进一步提高会使粉末在c/c表面堆积结壳,影响内部纤维包裹。

29.利用本发明的制备方法,当基体为含热解碳层的碳纤维、c/c多孔体时,所形成的互穿抗烧蚀涂层能够完全的将碳纤维包裹,而当基体为致密的碳碳复合材料,将在碳碳复合材料的表面形成致密的互穿抗烧蚀涂层,均将大幅提升基体的抗烧蚀性能。

30.优选的方案,所述k2sif6粉、si粉、hf粉、zr粉、ta粉,cacl2粉,csf 粉、尿素的纯度均≥99.9%。

31.优选的方案,所述si粉、hf粉、zr粉、ta粉的粒度均≤200目。

32.优选的方案,所述熔盐粉料a的获取方法为:将k2sif6粉,si粉球磨即得,所述球磨方式为干法球磨,以空气为球磨介质,球料比为0-0.5:1,所述球磨的转速为100-500r/min,球磨的时间为12-24h。

33.在本发明中,球料比中球为0时,指不加入球,将反应物搅拌均匀。在上述球磨转速与时间下,可以获得混合均匀的熔盐粉料。在本发明中,球磨采用常规现有的球磨设备即可,如采用行星式球磨机。

34.在实际操作过程中,球磨混合好的熔盐粉料a在鼓风干燥箱中干燥5-10h,备用。

35.优选的方案,所述熔盐粉料a中,按质量比计,k2sif6粉:si粉=5-7:0.5-1.5。

36.优选的方案,在石墨模具罐底先铺设10-30%的熔盐粉料a,然后将碳材料置于石墨模具罐底的熔盐粉料a上,再将剩余的熔盐粉料包裹碳材料,然后于 200℃以上干燥。

37.优选的方案,所述第一次反应在保护气氛下进行,第一次反应的温度为 1000-1300℃,优选为1000-1100℃,第一次反应的时间为2-5h,升温速率为 5-10℃/min。

38.在实际操作过程中,先对烧结炉进行抽真空处理直至抽到50pa以下,然后充入ar气,使炉内达到一个大气压。

39.在本发明中,第一次气应的温度需要有效控制,只有将第一次反应的温度控制在本发明范围内才能形成多孔sic层,而多孔sic层是互穿结构的关键,后续氮化物进入sic层的孔内,填满孔隙再经过碳扩散碳化才能形成互穿界面涂层。而制备温度过高会使sic纳米颗粒长大,无法形成多孔结构。制备温度过低、会使sic层过薄,也无法形成互穿结构。

40.优选的方案,所述熔盐粉料b的获取方法为:将难熔金属粉末、cacl2粉, csf粉、尿素球磨即得,所述球磨方式为干法球磨,以空气为球磨介质,球料比为0-0.5:1,所述球磨的转速为100-500r/min,球磨的时间为12-24h。

41.在上述球磨转速与时间下,可以获得混合均匀的熔盐粉料。在本发明中,球磨采用常规现有的球磨设备即可,如采用行星式球磨机。

42.在实际操作过程中,球磨混合好的熔盐粉料b在鼓风干燥箱中干燥5-10h,备用。

43.优选的方案,所述熔盐粉料b中,按质量比计,难熔金属粉:cacl2粉:csf 粉:尿素=1-2:5-6:1:0.3-0.6。

44.优选的方案,在石墨模具罐底先铺设20-30%的熔盐粉料b,然后将含sic 涂层的碳纤维置于石墨模具罐底的熔盐粉料b上,再将剩余的熔盐粉料b包裹含pyc层的碳纤维,然后100℃以上干燥。

45.优选的方案,所述第二次反应的过程为:先于氩气保护下,升温至850-1100℃,然后再抽真空至真空度小于50pa,然后通入n2,达到一个大气压,再以 40-120ml/min的流速通入n2,保温2-5h,然后抽真空至50pa以下。

46.发明人发现,通过采用上述的反应过程,最终所形成的互穿抗烧蚀涂层性能最优。在反应过程中,引入n2形成氮分压,并参与氮化,也以确保碳氮化物中氮的含量。

47.不过在第二次反应中,n2的流量需要有效控制,n2可作为氮源参与氮化反应,但是n2活性低反应速率慢。通入n2是确保氮源充分,c:n接近1:1。流速过慢会使碳氮化物氮含量偏少,流速过快会使n2直接与金属粉末反应,金属氮化物迅速长大,影响进入多孔体内部,影响界面层的形成。

48.另外第二次反应的温度也需要有效控制,若温度过高会使得互穿界面层过厚,影响复材力学性能,增加能耗,而温度过低会使碳氮化物组元无法填充多孔sic,无法形成互穿结构。

49.进一步的优选,所述第二次反应时,升温速度为5-10℃/min,降温速度为 3-8℃/min

50.在实际操作过程中,先对烧结炉进行抽真空处理直至抽到50pa以下,然后充入ar气,使炉内达到一个大气压,再于氩气保护下,升温至850-1100℃。

51.当保温时间结束时立刻对炉腔进行抽真空处理,直至抽到50pa以下,此过程作用为除去系统中多余的csf,cacl2,防止样品残留盐分。最后随炉冷却,冷却过程是通过减小炉体电压缓慢降温,并控制降温速率为3-8℃/min。

52.通过上述制备的互穿抗烧蚀涂层,结构完整致密。互穿抗烧蚀涂层由低热膨胀sic相与高熔点高强度抗烧蚀碳氮化物组成。碳氮化物为hfcn、zrcn、tacn、 (hfta)cn、(hfzr)cn、(zrta)cn、(hfzrta)cn中的一种。sic相与碳氮化物相呈现网络互穿结构,互穿结构使得每种组分特性都被保留下来,进而使复合界面同时具有耐烧蚀、高强度、低热膨胀系数的特点。抗烧蚀碳氮化物互穿界面涂层具有较好的抗烧蚀性能,在1773k氧乙炔火焰烧蚀60s后,氧化层结构完整,线烧蚀率为3.62μm/s较纯c/c提高695%。

53.原理与优势

54.本发明提供了一种互穿抗烧蚀涂层,由低热膨胀系数的sic层与高熔点抗烧蚀碳氮化物层相互穿插,形成致密的双相互穿结构,能够有效提升碳材料的抗烧蚀性能,当所述碳材料选自含热解碳层的碳纤维、c/c多孔体中的一种时,所述互穿抗烧蚀涂层能够包裹碳纤维。

55.本方法的制备方法,简单、高效,可快速制备抗烧蚀互穿界面涂层。目前主流的制备碳氮化物的方法有化学气相沉积法、磁控溅射法、高温自蔓延法等,这些制备方法合成温度高(1100-1500℃),工序不易控制,产量低,不适合规模生产。而本方法是通过原位反应制备碳氮化物,无需添加催化剂,利用熔盐中的氟离子与金属粉末(hf、zr、ta)反应形成金属

离子,另外尿素在加热过程中会分解生成含氮的氨气(nh3)与异氰酸(hnco),这些金属离子与氨气、异氰酸反应形成金属氮化物,金属氮化物通过熔盐承载扩散至碳/碳多孔体内部,通过碳扩散形成碳氮化物。sic层是硅离子发生歧化反应生成单质纳米硅沉积在pyc表面,然后通过碳扩散形成多孔sic涂层。互穿结构的形成是由于高流动性熔盐包裹金属氮化物运输至多孔sic孔中经过沉积碳扩散,形成与sic互穿的碳氮化物。本方法制备出的碳氮化物互穿界面涂层质量高,远优于cvd法与磁控溅射法。

56.本发明使用熔盐法在碳/碳多孔体中制备了碳氮化物互穿界面涂层要应用于抗烧蚀,纤维防护,基体防护等领域。

57.与现有技术相比,本发明的优点与积极效果体现在:

58.(1)互穿抗烧蚀涂层制备温度低,较现有主流方法制备温度低300℃以上;

59.(2)本方法不仅可以在碳纤维或碳纤维预制体表面形成界面涂层,而且能够直接在低密度c/c多孔体内部制备出性能优异的涂层,无需二次处理;本方法还可以在致密的碳/碳复合材表面通过熔盐溶解传递引入均匀分布互穿抗烧蚀涂层。

60.(3)本方法制备的碳氮化物互穿界面涂层抗烧蚀性能优异,在1773k的氧乙炔火焰烧蚀后形成高熔点高黏度固熔氧化层,氧化层能有效地附着在纤维上,提高纤维抗氧化性能。

61.(4)本方法制备工艺简单,对构件无限制,可在大型异形构件上制备。

附图说明

62.图1为实施例1形成的互穿抗烧蚀界面涂层表面sem图;

63.图2为实施例1互穿抗烧蚀界面涂层截面sem图与能谱eds图;

64.图3为实施例2形成的互穿抗烧蚀界面涂层表面sem图。

具体实施方式

65.结合实施例和附图对本发明作进一步描述:

66.实施例1

67.以质量比6.5:1的比例称取k2sif6、si粉并进行球磨干混,制得所需熔盐粉料a。以质量比1:6:1:0.3的比例称取hf、cacl2、csf、尿素粉并进行球磨干混,制得所需熔盐粉料b。将碳纤维预制体置于化学气相沉积炉中,使用丙烯氩气混合气体在碳纤维预制体表面沉积厚度约800nm的pyc。将沉积后的碳纤维预制体放入盛有熔盐粉料a的石墨坩埚中,盖好石墨盖后放入管式炉中。对管式炉进行抽真空处理,使炉内压力小于50pa。之后冲入氩气保护,使得炉内气压为一个大气压,以5℃/min的升温速率升到300℃并保温20min,在升温至1000℃保温2h。保温结束后以5℃/min冷却至室温,取出坩埚,用去离子水清洗样品,烘干后得到含多孔sic涂层的碳纤维预制体。将含多孔sic涂层的碳纤维预制体置于含熔盐粉料b的石墨坩埚中,盖好石墨盖后放入管式炉中。对管式炉进行抽真空处理,使炉内压力小于50pa。之后冲入氩气保护,使得炉内气压为一个大气压,以10℃/min的升温速率升到1100℃,再次对管式炉进行抽真空处理,使炉内压力小于50pa。之后以60ml/min的流速冲入n2,达到一个大气压,在1100℃保温5h。保温结束后自然冷却至室温,取出坩埚,用去离子水清洗样品,烘干后得到抗烧蚀碳氮化物互穿界面涂层。

68.图1显示利用扫描电子显微镜测得实施例1中所制抗烧蚀碳氮化物互穿界面涂层的表面形貌。可以看出纤维表面均匀覆盖hfcn相,sic在互穿界面层中质量占比为43.5%。界面涂层完全包裹碳纤维,结构致密无裂纹,这可能是互穿结构使得界面具备sic低热膨胀系数的特点,缓解了界面与碳纤维的热膨胀系数,无裂纹产生。

69.图2显示利用扫描电子显微镜测得实施例1中所制抗烧蚀碳氮化物互穿界面涂层的截面物相组成与形貌。从图中可以看出界面层呈现互穿结构,sic相与 hfcn相互相穿插结合紧密,界面涂层总厚度约为1.5μm。通过能谱eds元素分析,hf、c、n的原子比为52.2%、25.4%、22.4%。

70.将实施例1中制备的抗烧蚀碳氮化物互穿界面涂层作为实施例1组;将沉积 700nm pyc界面的碳纤维预制体作为对照组进行1773k氧乙炔烧蚀实验,结果如表1所示。

71.表1为实施例1通过本发明的制备方法获得的抗烧蚀碳氮化物互穿界面涂层氧乙炔烧蚀后情况表。

72.样品质量烧蚀率线烧蚀率宏观表现实施例1-0.35mg/s3.62um/s整体结构完整,无明显烧蚀坑对照组1.43mg/s25.17um/s出现较大烧蚀坑,深度约为1.5mm

73.实施例1烧蚀60s后结构完整,无断裂,质量烧蚀率为-0.35mg/s。对照组表面出现较大凹坑。实施例1的线烧蚀性能较对照组提升695%。

74.实施例2

75.将碳纤维预制体置于化学气相沉积炉中,先使用丙烯氩气混合气体先在cf 表面沉积约800nm的包裹碳纤维的pyc,然后继续以丙烯氩气混合气体进行气相沉积100h,直至获得通孔的密度为1.2g/cm3的c/c多孔体,其余工艺与实施例1相同。结果显示,对于低密度c/c多孔体,本发明也能在其纤维表面制备完全包裹的互穿界面层。界面涂层总厚度约为1.9μm。通过能谱eds元素分析, hf、c、n的原子比为50.4%、26.3%、23.3%。

76.实施例2在1773k氧乙炔火焰烧蚀60s后质量烧蚀率为为-0.28mg/s,线烧蚀率为2.87um/s。

77.实施例3

78.以质量比6.5:1的比例称取k2sif6、si粉并进行球磨干混,制得所需熔盐粉料a。以质量比1:5:1:0.6的比例称取hf、cacl2、csf、尿素粉并进行球磨干混,制得所需熔盐粉料b。保温时n2通入流速为90ml/min,保温温度为900℃,保温时间为4h,其余工艺与实施例1相同。能谱显示hf、c、n的原子比为48.1%、 23.7%、28.2%。其在1773k氧乙炔烧蚀60s后质量烧蚀率为0.69mg/s、线烧蚀率为6.17um/s。

79.实施例4

80.以质量比1:6:1:0.3的比例称取zr、cacl2、csf、尿素粉并进行球磨干混,制得所需熔盐粉料b,保温时n2通入流速为40ml/min,保温温度为850℃,保温时间为2h,其余工艺与实施例1相同。结果显示,界面层呈现互穿结构, sic相与zrcn相互相穿插结合紧密,能谱显示zr、c、n的原子比为54.1%、 26.7%、19.2%。

81.实施例4在1773k氧乙炔火焰烧蚀60s后质量烧蚀率为为0.44mg/s,线烧蚀率为5.36um/s。

82.实施例5

83.以质量比1:6:1:0.3的比例称取ta、cacl2、csf、尿素粉并进行球磨干混,制得所需熔盐粉料b,保温时n2通入流速为120ml/min,保温温度为1000℃,保温时间为4h,其余工艺与实施例1相同。结果显示,界面层呈现互穿结构, sic相与tacn相互相穿插结合紧密,能谱显示ta、c、n的原子比为53.2%、 26.2%、20.6%。

84.实施例5在1773k氧乙炔火焰烧蚀60s后质量烧蚀率为为0.59mg/s,线烧蚀率为6.22um/s。

85.实施例6

86.以质量比1:1:5.5:1:0.3的比例称取zr、hf、cacl2、csf、尿素粉并进行球磨干混,制得所需熔盐粉料b,其余工艺与实施例1相同。结果显示,界面层呈现互穿结构,sic相与(zr、hf)cn相互相穿插结合紧密,能谱显示zr、hf、 c、n的原子比为29.2%、23.5%、25.7%、21.6%。

87.实施例6在1773k氧乙炔火焰烧蚀60s后质量烧蚀率为为-0.18mg/s,线烧蚀率为2.11um/s。

88.对比例1

89.其余与实施例1相同仅是以质量比5:6:1:0.3的比例称取hf、cacl2、 csf、尿素粉并进行球磨干混,制得所需熔盐粉料b。

90.结果表明相比于实施例1得到的完整的具有互穿界面涂层的,对照例1得到的样品为碎化c/c块,纤维完整性完全被破坏。这是由于hf粉加入过量,pyc 完全消耗并且大量碳纤维中的碳被hf消耗,使得纤维强度大幅度下降,造成纤维碎化。界面层厚度约为2.8um,碳纤维直径下降42%。

91.对比例2

92.其余与实施例1相同仅是以质量比1:6:1:1.5的比例称取hf、cacl2、 csf、尿素粉并进行球磨干混,制得所需熔盐粉料b。

93.结果表明,结果表明相比于实施例1得到的完整互穿界面,对比例2得到的样品中未发现碳氮化物互穿界面。这是由于尿素加入过量,其在反应过程中大量产生氨气影响系统总体气压,影响熔盐承载传递hf离子进入所形成的sic多孔涂层中,最终使得碳氮化物界面未成形。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。