1.本发明涉及复合纳滤膜制备领域,具体涉及一种利用1-甲基咪唑作为水相添加剂制备纳滤膜的方法。

背景技术:

2.目前,纳滤膜广泛用在海水淡化预处理、饮用水净化、市政/工业废水处理、资源回收、物料分离和浓缩等领域。纳滤膜对一价盐和二价盐或多价盐的截留性能有明显差异,通常对一价盐截留率较低,而对二价或多价盐截留率较高,因此可实现一价/二价或多价盐的分离。纳滤膜技术是缓解水资源危机的重要手段,高渗透性纳滤膜可降低过程能耗和设备投资,提高回收率;高选择性纳滤膜可提高过程效率和产水品质,降低后处理成本。

3.在现有技术中,通常采用界面聚合法,利用哌嗪(pip)和均苯三甲酰氯(tmc)分别作水/油相单体制备的聚酰胺复合膜,该类纳滤膜面临水通量不高,对单价盐如nacl的截留率较高,导致一价/二价盐选择性低的问题;在水/油相中,引入添加剂是常用的优化分离层结构提高纳滤膜性能的方法,常见的添加剂有反应性添加剂、共溶剂等。li等合成一种新型反应性添加剂3-(4-(2-((4-氨基苯基)氨基)乙基)吗啉代-4-鎓)丙烷-1-磺酸酯(ppd-meps),将其和水相单体pip共混后,再与油相单体tmc通过界面聚合反应,制备了纳滤膜。所制膜具有较疏松和荷电性更负的分离层,膜的水通量所有提高,nacl截留率降低,并维持了na2so4的截留率(acs applied materials&interfaces,2019,11(45):42846-42855.),然而,合成该反应性添加剂增多了额外的制膜步骤以及制膜成本。

4.liu等使用二恶烷(dox)作共溶剂制备了纳滤膜。改性膜的水渗透性明显提高,这是由于dox的加入改善了两相溶液的混溶性,促进了水相单体pip向油相扩散,致使pip和油相单体tmc反应更剧烈,提高了膜面的粗糙度,进而增加了水分子的渗透面积(journal of membrane science,2015,478:25-36.),尽管提高的粗糙度可增大水渗透面积,但是粗糙度大的膜在运行中更易被污染,而光滑的膜表面有利于改善膜的抗污染性。此外,常用的共溶剂通常为有机溶剂,具有闪电低、易挥发、易燃易爆等缺点。

技术实现要素:

5.本发明针对现有技术中存在的问题,构思了一种利用1-甲基咪唑作为水相添加剂制备纳滤膜的方法,1-甲基咪唑相对共溶剂而言,具有沸点高,闪点高,不易燃易爆等特点,利用1-甲基咪唑作为水相添加剂制备聚酰胺复合纳滤膜,所制纳滤膜兼具高通量、低一价盐截留率和高二价盐截留率。

6.实现本发明所采用的技术方案是:一种利用1-甲基咪唑作为水相添加剂制备纳滤膜的方法,其特征是,它包括以下步骤:

7.1)按质量百分比,1-甲基咪唑的体积质量分数为0.05%~0.3%、哌嗪的体积质量分数为0.25%~1.0%和水的体积分数为98.7%~99.7%,将所述的哌嗪、1-甲基咪唑依次加入水中,搅拌均匀,制备1-甲基咪唑和哌嗪的水相溶液;

8.2)将支撑膜浸润于步骤1)所述的1-甲基咪唑和哌嗪的水相溶液中20~40s,使所述的支撑膜被充分浸润;

9.3)将步骤2)被浸润的支撑膜再浸润于均苯三甲酰氯的油相溶液中,界面聚合反应20~40s后,形成聚酰胺分离层;

10.4)在70~90℃下,将步骤3)中所述的形成聚酰胺分离层的支撑膜放置在鼓风干燥箱中,热处理4~6min后,制得聚酰胺复合纳滤膜。

11.优选地,在步骤1)中,所述的1-甲基咪唑的质量百分比为0.1%、哌嗪的质量百分比为0.5%、水的质量百分比为99.4%。

12.优选地,在步骤3)中,将步骤2)被浸润的支撑膜再浸润于均苯三甲酰氯的油相溶液中,界面聚合反应30s后,形成聚酰胺分离层。

13.优选地,在步骤4)中,在80℃下,将步骤3)中所述的形成聚酰胺分离层的支撑膜放置在鼓风干燥箱中,热处理5min后,制得聚酰胺复合纳滤膜。

14.优选地,采用去离子水清洗步骤4)中制备的所述的聚酰胺复合纳滤膜。

15.本发明一种利用1-甲基咪唑作为水相添加剂制备纳滤膜的方法的有益效果体现在:

16.1、一种利用1-甲基咪唑作为水相添加剂制备纳滤膜的方法,1-甲基咪唑与哌嗪形成的氢键抑制哌嗪向反应区更深处扩散,使生成的膜表面更光滑,有利于提高膜的抗污染性,1-甲基咪唑赋予了纳滤膜疏松的聚酰胺结构和膜面更多的羧酸基团,所制备的聚酰胺复合纳滤透膜具有高通量、高二价盐截留率和低一价盐截留率的特点;

17.2、一种利用1-甲基咪唑作为水相添加剂制备纳滤膜的方法,1-甲基咪唑可与油相单体均苯三甲酰氯发生反应。该反应的引入与哌嗪和均苯三甲酰氯的反应竞争,降低聚酰胺分离层主体交联程度,扩大膜孔径,使膜变疏松,且制备过程简单,操作时间短,易于实施,成本较低。

附图说明

18.图1是在实施例2中,添加1-甲基咪唑制得聚酰胺复合纳滤膜的表面结构扫描电镜图;

19.图2是在对比例2中,未添加1-甲基咪唑制得聚酰胺复合纳滤膜的表面结构扫描电镜图。

具体实施方式

20.以下结合附图1-2和具体实施例对本发明作进一步详细说明,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

21.1-甲基咪唑是一种含叔胺的杂环化合物,常温呈液态,与水可混溶,其结构式如下所示:

[0022][0023]

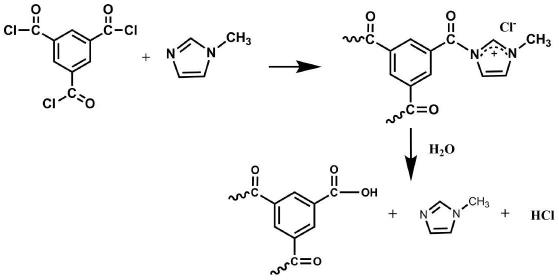

1-甲基咪唑与均苯三甲酰氯反应以及反应产物水解的方程式如下所示:

[0024][0025]

实施例1

[0026]

配制质量百分比0.05%1-甲基咪唑、质量百分比为0.25%哌嗪的水相溶液,将配制好的水相溶液倾倒在支撑膜表面,充分浸润后去除多余水相溶液,待膜面干燥后倒入含有均苯甲酰氯的油相溶液反应20s,然后去除多余油相溶液,制得纳滤膜,最后,将膜在70℃下热处理4min,制得添加1-甲基咪唑的聚酰胺复合纳滤膜。

[0027]

在0.6mpa、25℃下利用2000mg/l的硫酸钠水溶液测试得到添加1-甲基咪唑的聚酰胺复合纳滤膜的通量和硫酸钠截留率分别为28.0l/(m2·h·

bar)和70%;利用2000mg/l的氯化钠水溶液测试得到添加1-甲基咪唑的聚酰胺复合纳滤膜的氯化钠截留率为4.00%。

[0028]

实施例2

[0029]

配制质量百分比为0.1%1-甲基咪唑、质量百分比为0.5%哌嗪的水相溶液,将配制好的水相溶液倾倒在支撑膜表面,充分浸润后去除多余水相溶液,待膜面干燥后倒入含有均苯甲酰氯的油相溶液反应30s,然后去除多余油相溶液,制得纳滤膜;最后,将膜在80℃下热处理5min,制得添加1-甲基咪唑的聚酰胺复合纳滤膜。本实施例制备的聚酰胺复合纳滤膜扫描电子显微镜图显示,所制纳滤膜表面非常光滑,如附图1所示。

[0030]

在0.6mpa、25℃下利用2000mg/l的硫酸钠水溶液测试,得到添加1-甲基咪唑的聚酰胺复合纳滤膜的通量和硫酸钠截留率分别为16.6l/(m2·h·

bar)和94.9%,利用2000mg/l的氯化钠水溶液测试得到添加1-甲基咪唑的聚酰胺复合纳滤膜的氯化钠截留率为11.58%。

[0031]

实施例3

[0032]

配制质量百分比为0.3%1-甲基咪唑、质量百分比为1.0%哌嗪的水相溶液,将配制好的水相溶液倾倒在支撑膜表面,充分浸润后去除多余水相溶液,待膜面干燥后倒入含有均苯甲酰氯油相溶液反应40s,然后去除多余油相溶液,制得纳滤膜,最后,将膜在90℃下热处理6min,制得添加1-甲基咪唑的聚酰胺复合纳滤膜。

[0033]

在0.6mpa、25℃下利用2000mg/l的硫酸钠水溶液测试得到添加1-甲基咪唑的聚酰胺复合纳滤膜的通量和硫酸钠截留率分别为7.4l/(m2·h·

bar)和97.65%,利用2000mg/l的氯化钠水溶液测试得到添加1-甲基咪唑的聚酰胺复合纳滤膜的氯化钠截留率为17.34%。

[0034]

对比例1

[0035]

与实施例1不同的是,配制的水相溶液中不含1-甲基咪唑。即配制质量百分比为0.25%哌嗪的水相溶液,将配制好的水相溶液倾倒在支撑膜表面,充分浸润后去除多余水相溶液,待膜面干燥后倒入含有均苯甲酰氯的油相溶液反应20s,然后去除多余油相溶液,

制得纳滤膜。最后,将膜在70℃下热处理4min,制得未添加1-甲基咪唑的聚酰胺复合纳滤膜。

[0036]

在0.6mpa、25℃下利用2000mg/l的硫酸钠水溶液测试得到未添加1-甲基咪唑的聚酰胺复合纳滤膜的通量和硫酸钠截留率分别为16.7l/(m2·h·

bar)和92.89%,利用2000mg/l的氯化钠水溶液测试得到聚酰胺复合纳滤膜的氯化钠截留率为15.23%。

[0037]

对比例2

[0038]

与实施例2不同的是,配制的水相溶液中不含1-甲基咪唑。即配制质量百分比为0.5%哌嗪的水相溶液,将配制好的水相溶液倾倒在支撑膜表面,充分浸润后去除多余水相溶液,待膜面干燥后倒入含有均苯甲酰氯的油相溶液反应30s,然后去除多余油相溶液,制得纳滤膜。最后,将膜在80℃下热处理5min,制得未添加1-甲基咪唑的聚酰胺复合纳滤膜,电镜图片如附图2所示。

[0039]

在0.6mpa、25℃下利用2000mg/l的硫酸钠水溶液测试得到未添加1-甲基咪唑的聚酰胺复合纳滤膜的通量和硫酸钠截留率分别为7.8l/(m2·h·

bar)和96.14%,利用2000mg/l的氯化钠水溶液测试得到聚酰胺复合纳滤膜的氯化钠截留率为29.74%。

[0040]

对比例3

[0041]

与实施例3不同的是,配制的水相溶液中不含1-甲基咪唑。即配制质量百分比为1.0%哌嗪的水相溶液,将配制好的水相溶液倾倒在支撑膜表面,充分浸润后去除多余水相溶液,待膜面干燥后倒入含有均苯甲酰氯的油相溶液反应40s,然后去除多余油相溶液,制得纳滤膜。最后,将膜在90℃下热处理6min,制得未添加1-甲基咪唑的聚酰胺复合纳滤膜。

[0042]

在0.6mpa、25℃下利用2000mg/l的硫酸钠水溶液测试得到未添加1-甲基咪唑的聚酰胺复合纳滤膜的通量和硫酸钠截留率分别为6.3l/(m2·h·

bar)和97.62%,利用2000mg/l的氯化钠水溶液测试得到聚酰胺复合纳滤膜的氯化钠截留率为28.59%。

[0043]

表1中是对比例2和实施例2纳滤膜的性能。由表可知,与对比例2相比,使用1-甲基咪唑作添加剂制备的纳滤膜水通量显著提升(提升113%),氯化钠截留率由29.74%显著下降至11.58%,且维持了硫酸钠的截留率。综上,在制备高水通量和低一价盐截留率纳滤膜方面,使用1-甲基咪唑作为添加剂具有明显优势。

[0044]

膜通量(l/(m2·h·

bar))硫酸钠截留率(%)氯化钠截留率(%)对比例27.896.1429.74实施例216.694.9011.58

[0045]

表1

[0046]

以上所述仅是本发明的优选方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应该视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。