1.本发明涉及于重载伺服液压缸设计技术领域,具体为一种抗偏载静压支承套及采用该支承套的抗偏载伺服缸。

背景技术:

2.近年来,随着我国智能装备市场需求的逐年提高,高频重载伺服缸作为智能装备的重要液压执行元件,其技术也得以长足发展。但高频重载液压缸目前存在一个技术瓶颈,就是当伺服缸承受侧向力加载时,目前现有静压支承结构的伺服缸其侧向力是由静压支承内的油膜来承受,这样就破坏了油膜支承进而引起活塞杆、缸筒的偏磨,严重影响了伺服缸的使用寿命。因此需要设计一种新型的伺服缸抗偏载静压支承结构,以改善静压支承在重载偏载下的恶劣受力情况,有效提高伺服缸的使用可靠性。

技术实现要素:

3.本发明为解决目前伺服缸在承受侧向力加载时,其侧向力是由静压支承内的油膜来承受,容易破坏油膜支承进而引起活塞杆、缸筒的偏磨,严重影响伺服缸的使用寿命的技术问题,提供一种抗偏载静压支承套及采用该支承套的抗偏载伺服缸。

4.本发明是采用如下技术方案实现的:一种抗偏载静压支承套,包括带弧形凹槽的外套和带弧形凸槽的内套;所述外套外径不变,内径由中部向两端逐渐变大,构成弧形凹槽;内套的内径不变,外径由中部向两端逐渐减小,构成弧形凸槽;内套装在外套的内部且二者之间为间隙密封配合;外套和内套上均开有静压支承所需的高压进油口和低压泄油口。

5.本发明在应用时,套在伺服缸活塞杆周圈外侧,高压油液通过外套上的高压进油口进入内外套之间并形成油膜,同时进入内套上的高压进油口,进入内套并在内套和与活塞杆之间形成油膜,起到静压支撑的作用。当伺服缸受到侧向力时,静压支承内套可实现绕其弧形凸台轴线一定角度的偏转,将一部分侧向力分解到缸筒上,有效减少了静压支承油膜的受力,防止油膜破坏导致活塞杆偏磨。

6.进一步的,内套的外壁上开有多道圆弧形均压槽,分布在高压进油口以及低压泄油口的两边,并环绕内套外壁呈波浪式排布。

7.为了防止内套与外套相对转动时发生卡滞现象,静压支承内套弧形外表面开有多个圆弧形的均压槽,同时,当液压缸受侧向力时,内外套之间的油膜在外载荷作用下被挤压变薄,油液从缝隙中挤出,形成挤压效应,因圆弧形均压槽受力面积比圆形均压槽大,进而所产生径向力也大,因此可有效提高静压支承内套的抗偏载能力。

8.本发明所述的一种抗偏载伺服缸采用如下技术方案:所述伺服缸包括缸筒、活塞杆;活塞杆在位于缸筒内的两端各套设有一组抗偏载静压支承套;抗偏载静压支承套的外套与内套的高压进油口/低压泄油口一一对应;在每个抗偏载静压支承套沿轴向朝外的部分均设有一个套在活塞杆上并与缸筒端面固定连接的缸盖,内套内壁靠近其两端的部分设

有密封槽,密封槽安装有与活塞杆之间实现密封的密封件;缸筒上开有与外套对应的高压进油口和低压泄油口。

9.本发明所述的抗偏载伺服缸,巧妙设计了抗偏载静压支承套结构,通过带弧形凹槽的外套和带弧形凸槽的内套,实现了内套可实现绕其弧形凸台轴线一定角度的偏转,将一部分侧向力分解到缸筒上,有效减少了静压支承油膜的受力,有效防止了因油膜破坏而导致的活塞杆偏磨现象的发生。本发明结构简单,制作成本低,使用效果好。

附图说明

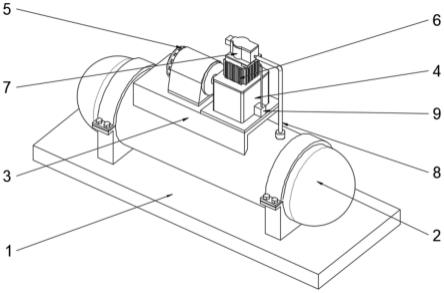

10.图1带有抗偏载静压支承套的伺服缸结构示意图。

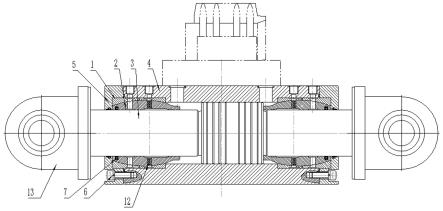

11.图2带弧形凸台的内套结构示意图。

12.图3带弧形凹槽的外套结构示意图。

13.图4内套外表面圆弧形均压槽以及圆形均压槽结构示意图。1-外套,2-内套,3-活塞杆,4-缸筒,5-缸盖,6-螺钉,7-密封,8-左半外套,9-右半外套,10-销轴,11-圆弧形均压槽,12-节流器,13-连接耳座,14-圆形均压槽。

具体实施方式

14.实施例1一种抗偏载静压支承套,包括带弧形凹槽的外套 1和带弧形凸槽的内套2;所述外套1外径不变,内径由中部向两端逐渐变大,构成弧形凹槽;内套2的内径不变,外径由中部向两端逐渐减小,构成弧形凸槽;内套2装在外套1的内部且二者之间为间隙密封配合;外套1和内套2上均开有静压支承所需的高压进油口和低压泄油口。内套2的外壁上开有多道圆弧形均压槽11,分布在高压进油口以及低压泄油口的两边,并环绕内套2外壁呈波浪式排布。

15.实施例2内套2上的高压进油口内还装有节流器12;高压油液通过外套1上的高压进油口进入内外套之间并形成油膜,同时进入内套2上的高压进油口,通过节流器12上的节流口,进入内套2并在内套2和与活塞杆3之间形成油膜,油膜的内泄从低压泄油口流出;静压支承通过节流器12上的节流口改变流量来补偿静压支承上载荷的变化,以保持其油膜的稳定性。

16.实施例3外套1与内套2之间通过配研实现间隙密封。所述外套1由左半外套8和右半外套9对接而成,二者通过销轴10相连接。

17.实施例4一种抗偏载伺服缸,所述伺服缸包括缸筒4、活塞杆3;活塞杆3在位于缸筒4内的两端各套设有一组抗偏载静压支承套;抗偏载静压支承套的外套1与内套2的高压进油口/低压泄油口一一对应;在每个抗偏载静压支承套沿轴向朝外的部分均设有一个套在活塞杆3上并与缸筒4端面固定连接的缸盖5,内套2内壁靠近其两端的部分设有密封槽,密封槽安装有与活塞杆3之间实现密封的密封件7;缸筒4上开有与外套1对应的高压进油口和低压泄油口。缸盖5内壁也固定设有密封件;缸盖5与缸筒之间通过螺钉7实现连接。活塞杆3两端伸出缸筒并通过螺纹分别连接有一个连接耳座13。

18.上述抗偏载伺服缸的技术特点:1.静压支承套采用带弧形凹槽的外套和带弧形凸台的内套组成,当伺服缸受到侧向力时,静压支承内套可实现绕其弧形凸台轴线一定角度的偏转。

19.2.静压支承内套通过实现绕轴线方向的小偏转,将一部分侧向力分解到缸筒上,有效减少了静压支承油膜的受力,防止油膜破坏导致活塞杆偏磨。

20.3.为了防止内套与外套相对转动时发生卡滞现象,静压支承内套弧形外表面开有多个圆弧形的均压槽,同时,当伺服缸受侧向力时,内外套之间的油膜在外载荷作用下被挤压变薄,油液从缝隙中挤出,形成挤压效应,因圆弧形均压槽受力面积比圆形均压槽大,进而所产生径向力也大,因此可有效提高静压支承内套的抗偏载能力。

21.以下结合实施例及附图对本发明做进一步的说明。

22.如图1、图2、图3所示:抗偏载静压支承套由带弧形凹槽的外套 1和带弧形凸槽的内套2组成。内套2装在外套1的内部,且通过配研实现间隙密封,内套2和外套1一起装在活塞杆3和缸筒4之间,同时用缸盖5通过螺钉6轴向固定在缸筒4上。外套1、内套2和缸盖5之间均有密封件7,防止油缸漏液。静压支撑内套2可实现绕其圆弧轴线方向一定角度的偏转。为了保证装配需要,外套2由左半外套8和右半外套9两部分组成,左半外套8和右半外套9中间通过销轴10紧密连接在一起。

23.如图4左侧所示,为了防止内套2与外套1相对偏转时发生卡滞现象,内套2表面高低压腔之间和两边开有多个圆周弧形均压槽11,同时,当伺服缸受侧向力时,内外套之间的油膜在外载荷作用下被挤压变薄,油液从缝隙中挤出,形成挤压效应,因圆弧形槽均压槽11的受力面积比圆形环槽均压槽大,因此所产生的径向力也大,从而有效提高了静压支承内套2的抗偏载能力。图中右侧为传统的圆形均压槽的示意图。

24.当静压支承内套2受到径向方向的侧向力时,静压支承内套2即可实现绕轴线一定角度的偏转。在偏转的过程中,垂直方向的径向力本身由静压支承内套2内部的油膜来承受,采用抗偏载静压支承内套2后,静压支承内套2通过实现绕轴线的小偏转,将一部分侧向力可以分解到缸筒4上,有效减少了静压支承油膜的受力。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。