1.本发明属于机械加工技术领域,涉及质量检测方面,具体为一种静力平衡液压马达平面摩擦副综合位置精度检测方法。

背景技术:

2.静力平衡液压马达又称无连杆液压马达,由壳体、柱塞、方轮及偏心主轴等零部件构成。由于壳体与柱塞之间轴向运动摩擦副、柱塞端面与方轮侧平面之间的平面摩擦副均采用液体摩擦,磨损小,泄漏小,容积效率较高;但相应的为了保证各个相配的零件之间的液体油膜厚度确保其刚度足够支撑相对两个零件之间形成液体摩擦,其中每个零件的形位公差精度都要求较高,检测难度也大,特别是壳体的径向孔,由于七等分均布,目前厂内的设备无法检测,加工时基本上都是依靠设备本身的加工精度保证的;另一方面,设计要求是否合理,是否每个零件在满足图纸要求的前提下都能满足装配后的均匀油膜,也是需要验证的。

3.所以,现有技术存在以下不足:1)静力平衡液压马达的柱塞、壳体、方轮以及主轴等形位公差要求较高,其中壳体的7个径向孔的位置精度目前无法检测;2)对于该液压马达平面摩擦副装配后的实际接触情况无法判断。

4.为此在装配时创新设计了一种新的检测方法,对所有相关零件装配后的综合位置精度进行了检测。

技术实现要素:

5.本发明目的是为保证静力平衡液压马达的主轴、柱塞、方轮等相关零件装配后的综合位置精度,确保该马达平面摩擦副之间的液体摩擦,又不会造成大的泄漏损失,提供一种静力平衡液压马达平面摩擦副综合位置精度检测方法。

6.本发明是采用如下技术方案实现的:一种静力平衡液压马达平面摩擦副综合位置精度检测方法,包括以下操作步骤:1)、将滚针轴承、方轮及相关零件装配到主轴上;2)、在方轮的每个侧平面上涂薄薄一层红丹粉;3)、将主轴组件安装在壳体上,方轮的七个侧平面与对应柱塞孔垂直;4)、将柱塞组件安装在壳体的相应孔内,拧上螺堵;5)、将前盖安装到壳体相应位置,拧紧前盖的紧固螺钉;6)、旋转液压马达主轴,匀速转动1圈;7)、拆下柱塞,观察柱塞端面的红丹粉痕迹;8)、通过柱塞端面红丹粉的摩擦痕迹,判断相关零件装配后的综合位置精度是否满足使用要求。

7.采用本发明设计方法具有如下有益效果:

1、创新采用新的检测方法,对新设计产品上与液体摩擦相关零件的形位公差的合理性进行验证。

8.2、创新采用新的检测方法,对静力平衡液压马达的主轴、柱塞、方轮等相关零件装配后的综合位置精度进行检测。根据柱塞端面与方轮平面的接触情况综合判断相关零件的加工情况,可以提前发现问题并及时修正。

9.3、创新采用新的检测方法,提前检查马达装配后柱塞端面与方轮面之间的贴合情况,保证整机装配质量,确保马达不会因为面之间的泄漏造成大的功率损耗。

10.本发明设计合理,作为用于静力平衡液压马达平面摩擦副综合位置精度的定性检测方法,具有很好的实际应用价值。

附图说明

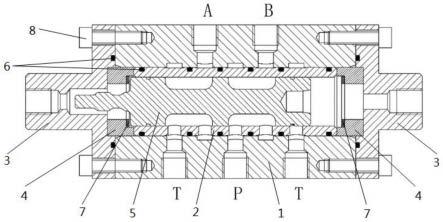

11.图1表示静力平衡液压马达结构轴向剖面示意图。

12.图2表示静力平衡液压马达结构径向剖面示意图。

13.图3表示柱塞端面与方轮侧平面之间的平面摩擦副示意图。

14.图4表示柱塞端面红丹粉的摩擦痕迹示意图。

15.图中:1-主轴,2-前盖,3-壳体,4-螺堵,5-柱塞,6-方轮,7-滚针轴承,

ⅰ‑

方轮侧平面。

具体实施方式

16.下面结合附图对本发明作进一步说明,列举实例只用于解释本发明,并非限定本发明的范围。

17.如图1、2所示,现有的静力平衡液压马达主要由主轴1、前盖2、壳体3、螺堵4、柱塞5、方轮6、滚针轴承7等组成。

18.为了保证静力平衡液压马达的主轴、柱塞、方轮等相关零件装配后的综合位置精度,确保该马达平面摩擦副之间的液体摩擦,又不会造成大的泄漏损失,设计采用方案为:(1)考虑该平面摩擦副中方轮沿径向圆孤切向平移,柱塞端面沿着壳体孔轴向移动,故在方轮平面上涂抹红丹粉;(2)装配前,在方轮每个侧平面上均匀涂抹薄薄一层红丹粉;(3)相关零件装配后旋转主轴一周;(4)分解零件,检查平面摩擦接触情况。

19.本发明实施例具体采取以下操作步骤:1)、将滚针轴承7、方轮6等相关零件装配到主轴1上。

20.2)、在方轮6的每个侧平面上涂薄薄一层红丹粉(厚度为0.003~0.006mm)。

21.3)、将主轴1组件安装在壳体3上,注意方轮的七个侧平面(摩擦平面)与相应的柱塞孔垂直。

22.4)、将柱塞5组件安装在壳体3的相应孔内,拧上螺堵5。

23.5)、将前盖2安装到壳体3相应位置,拧紧前盖2的紧固螺钉。

24.6)、旋转液压马达主轴1,匀速转动1圈。

25.7)、拆下柱塞,观察柱塞端面的红丹粉痕迹。

26.8)、通过柱塞端面红丹粉的摩擦痕迹,判断相关零件装配后的综合位置精度是否满足使用要求。图4为柱塞端面红丹粉摩擦痕迹的几种情况,其中图4a为全贴合,为合格产

品;图4b中红丹粉覆盖为内侧圆环贴合,面积达70%以上即为合格。图4c为外侧圆环贴合,圆环内直径小于13mm即可满足使用要求;图4d中痕迹没有形成圆环且没有覆盖内孔,为不合格产品,需要进一步分析原因。

27.装配马达时,采用该检测方法,能确保产品装配后柱塞端面与方轮侧平面满足液体摩擦要求,面密封泄漏量小,马达的容积效率高。

28.本发明方法具有如下优点:1、对于无法检测计量的零部件,在装配时通过对综合位置精度的检测,间接判断该零件加工的准确性。

29.2、在平移运动的零件平面涂抹红丹粉,通过另一相对静止零件表面红丹粉的留痕判断两个零件的平面摩擦情况。

30.3、装配过程中在要求多个零件多个平面同时接触密封时,可在相对运动的零件表面涂抹薄层红丹粉,旋转主轴,通过相对静止零件表面红丹粉的摩擦痕迹,检测相关零件装配后的综合位置精度。

31.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的权利要求保护范围中。

技术特征:

1.一种静力平衡液压马达平面摩擦副综合位置精度检测方法,其特征在于:包括以下操作步骤:1)、将滚针轴承(7)、方轮(6)及相关零件装配到主轴(1)上;2)、在方轮(6)的每个侧平面上涂一层红丹粉;3)、将主轴组件安装在壳体(3)上,方轮的侧平面与柱塞孔垂直;4)、将柱塞(5)组件安装在壳体(3)的相应孔内,拧上螺堵(4);5)、将前盖(2)安装到壳体(3)相应位置,拧紧前盖(2)的紧固螺钉;6)、旋转液压马达主轴(1),匀速转动1圈;7)、拆下柱塞(5),观察柱塞端面的红丹粉痕迹;8)、通过红丹粉的摩擦痕迹,检测相关零件装配后的综合位置精度。2.根据权利要求1所述的一种静力平衡液压马达平面摩擦副综合位置精度检测方法,其特征在于:步骤2)中,红丹粉厚度为0.003~0.006mm。

技术总结

本发明公开了一种静力平衡液压马达平面摩擦副综合位置精度检测方法,包括以下操作步骤:1)、将滚针轴承、方轮及相关零件装配到主轴上;2)、在方轮的每个侧平面上涂薄薄一层红丹粉;3)、将主轴组件安装在壳体上,方轮的侧平面与相应柱塞孔垂直;4)、将柱塞组件安装在壳体的相应孔内,拧上螺堵;5)、将前盖安装到壳体相应位置,拧紧前盖的紧固螺钉;6)、旋转液压马达主轴,匀速转动1圈;7)、拆下柱塞,观察柱塞端面的红丹粉痕迹;8)、通过红丹粉的摩擦痕迹,检测相关零件装配后的综合位置精度。本发明设计合理,具有很好的实际应用价值。具有很好的实际应用价值。具有很好的实际应用价值。

技术研发人员:王琴娟 李志敏 蒯晓耿 吕红来 张会君 卢佳

受保护的技术使用者:山西平阳重工机械有限责任公司

技术研发日:2022.07.28

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。