1.本发明涉及冶金机械技术领域,尤其涉及一种用于编码器的联轴装置。

背景技术:

2.热轧带钢生产线精轧机组中,每两个相邻机架中间都配置有精轧机活套支撑。活套的作业是有效的支撑带钢,缓冲机架间金属流量变化,保证轧机连轧,以防止带钢秒流量不匹配导致的带钢拉窄、拉断或叠轧、堆套等废钢问题。活套起套高度不同时,对应的活套套量不同,活套的角度位置用角度编码器检测,安装于活套机械臂的一端,采用联轴器连接。

3.精轧机组活套编码器作用是保持两轧机之间的恒定张力,防止金属流量变化和速度波动等引起的张力过大过小造成宽度不均匀和拉断废钢或起套叠轧。活套的起落就是支撑张力平恒,动作时间是下一机架咬钢时活套动作,由于活套是热轧机组轧制带钢的关键设备,其要求响应快,而且需要运行稳定,使用一般的编码器联轴器易损坏,常出现活套动作时联轴器断裂或者联轴器打滑的问题,造成废钢。根据现场使用环境和工况,自主发明了一种成本低安装方便而且运行稳定的编码器联轴器。

4.现有技术的生产线中精轧机组活套编码联轴器采用硬连接,生产过程中活套动态调节轧机之间的秒流量时,活套上下动作时,响应快,轧机之间抖动大,容易出现活套联轴器突然断裂或联轴器打滑造成活套失张废钢,轧机内部堆钢影响较长停机时间。

技术实现要素:

5.本发明目的在于提供特发明一种用于编码器的联轴器,该联轴器内部有一层钢丝,本联轴器不会造成编码器和机械端损坏,在带动编码器轴转动时,联轴器不会变形,不影响编码器的实际角度检测。为实现上述目的,本发明提供如下技术方案:

6.一种用于编码器的联轴装置,所述联轴装置包括编码器轴、旋转设备机械端轴、液压软管和固定件,其中,

7.所述液压软管连接在编码器轴与旋转设备机械端轴之间,所述固定件将液压软管固定在编码器轴或/和旋转设备机械端轴上。

8.优选的,所述液压软管的内径小于编码器的轴、旋转设备机械端轴的外径。

9.优选的,所述液压软管的两端设置有开口,所述开口的深度为15-20mm;

10.所述两端的开口设置于液压软管端头的不同侧。

11.优选的,所述液压软管包括橡胶和钢丝,所述钢丝设置于橡胶内部;

12.所述液压软管的厚度大于3mm。

13.优选的,所述液压软管连接在编码器轴与旋转设备机械端轴之间,包括,

14.所述液压软管一端通过固定件套设在编码器轴上,所述液压软管另一端通过固定件套设在旋转设备机械端轴上。

15.优选的,所述液压软管一端固定件套设在编码器轴上包括,

16.所述液压软管的端头处通过固定件与编码器轴固定连接,所述编码器轴的端头处通过固定件与液压软管固定连接。

17.优选的,所述液压软管另一端通过固定件套设在旋转设备机械端轴上包括,

18.所述液压软管的端头处通过固定件与旋转设备机械端轴固定连接,所述旋转设备机械端轴的端头处通过固定件与液压软管固定连接。

19.优选的,所述固定件包括咔窟。

20.本发明的技术效果和优点:

21.本发明具有备件费用低、安装方便和检测稳定的特点,可推广应用于所有旋转设备的角度或速度检测,应用前景广泛。

22.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

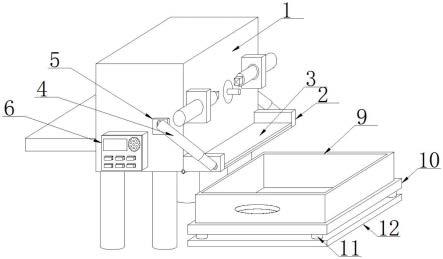

23.图1为本发明编码器的联轴器示意图;

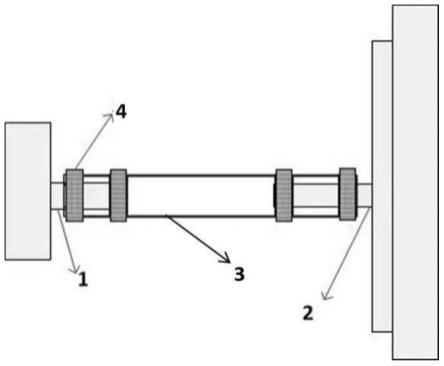

24.图2为本发明液压软管开口示意图。

25.图中:1、编码器轴;2、旋转设备机械端轴;3、液压软管;4、固定件;5、开口。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.为解决现有技术的不足,本发明公开了一种用于编码器的联轴装置,如图1所示,其所述联轴装置包括编码器轴1、旋转设备机械端轴2、液压软管3和固定件4,其中,所述液压软管3连接在编码器轴1与旋转设备机械端轴2之间,所述固定件4将液压软管3固定在编码器轴1或/和旋转设备机械端轴2上。联轴两端固定采用的固定件4为咔窟,咔窟的作用是将一端联轴器与编码器轴1固定,另一端是联轴器与机械旋转部分的轴固定。

28.在本发明的一个具体实施例中,在热轧带钢生产线精轧机组中,每两个相邻机架中间都配置有精轧机活套支撑。精轧机组活套编码器作用是保持两轧机之间的恒定张力,防止金属流量变化和速度波动等引起的张力过大过小造成宽度不均匀和拉断废钢或起套叠轧。活套起套高度不同时,对应的活套套量不同,活套的角度位置用角度编码器检测,安装于活套机械臂的一端,采用联轴器连接。本发明所选用的高压液压软管3,保证具有一定的强度,在带动编码器转动时不会变形,在本发明的一个具体实施例中,液压软管3是由橡胶和一层钢丝组成,厚度为3毫米,所述液压软管3的内径小于编码器的轴、旋转设备机械端轴2的外径,优选为液压软管3的内径比编码器轴1小11毫米。

29.在本发明的一个具体实施例中,精轧机活套编码器轴1的直径11毫米,选用10毫米内径的带钢丝的液压软管3,同时,如图2所示,采用的液压管两端开口5,所述两端的开口5设置于液压软管3的两侧,开口5长度为15-20毫米,带钢丝的液压软管3安装于两轴之间采

用卡箍固定。因带一层钢丝的液压软管3的联轴器也较硬,为防止联轴器与轴打滑,采用联轴器两端开口5,卡箍固定更加牢固而且不容易打滑。

30.在本发明的一个具体实施例中,所述液压软管3连接在编码器轴1与旋转设备机械端轴2之间,包括,所述液压软管3一端通过固定件4套设在编码器轴1上,所述液压软管3另一端通过固定件4套设在旋转设备机械端轴2上。

31.在本发明的一个具体实施例中,所述液压软管3一端固定件4套设在编码器轴1上包括,所述液压软管3的端头处通过固定件4与编码器轴1固定连接,所述编码器轴1的端头处通过固定件4与液压软管3固定连接。

32.在本发明的一个具体实施例中,所述液压软管3另一端通过固定件4套设在旋转设备机械端轴2上包括,所述液压软管3的端头处通过固定件4与旋转设备机械端轴2固定连接,所述旋转设备机械端轴2的端头处通过固定件4与液压软管3固定连接。

33.安装效果如下:选取符合条件的带一层钢丝的高压液压软管3,根据现场编码器与机械轴端的距离,切割机切取所需要的长度,使用斜口钳或其他工具将液压软管3两端开口5至15-20毫米,现场编码器与机械轴端的两轴之间采用卡箍固定将其紧固,其中,所述液压软管3一端通过固定件4套设在编码器轴1上,所述液压软管3另一端通过固定件4套设在旋转设备机械端轴2上;所述液压软管3的端头处通过固定件4与编码器轴1固定连接,所述编码器轴1的端头处通过固定件4与液压软管3固定连接。

34.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。