1.本发明涉及压敏胶领域,特别是涉及一种高剥离导电聚丙烯酸酯压敏胶及其制备方法。

背景技术:

2.目前,电子产业发展迅速,特别是随着5g电子通讯的快速崛起,其对电子相关胶带特别是高性能导电压敏胶的需求日益增加。但是,导电压敏胶为了获得较好的导电性能,通常需要加入大量的价格昂贵的导电材料,如球形银粉、铜粉、纳米银线等,不仅增加成本,同时大量导电填料的加入还会恶化压敏胶性能,导致其剥离强度和粘结强度的下降,压敏胶存在性能不稳定、耐热性差,且剥离时易残胶等缺点。

技术实现要素:

3.本发明的目的是针对现有技术中的不足,提供一种高剥离导电聚丙烯酸酯压敏胶及其制备方法,导电压敏胶导电性能好且成本低,通过将配方和聚合工艺优化相结合,采用分段聚合的方式,通过调节设计体系良溶剂和非良溶剂,可以在保证聚合过程中不凝胶的情况下获得高分子量和低玻璃化转变温度的聚丙烯酸酯树脂,解决导电压敏胶剥离强度低和残胶问题。

4.本发明的目的通过以下技术方案实现:

5.一种高剥离导电聚丙烯酸酯压敏胶,其由以下组分组成:80~90重量份聚丙烯酸酯溶液、3~15重量份导电填料、0.2~1重量份的偶联剂、4.5~10重量份乙酸乙酯和0.5~2重量份交联剂。

6.进一步地,所述聚丙烯酸酯溶液由以下组分组成:35~55重量份软单体、8~20重量份硬单体、30~65重量份溶剂、0.22~0.44重量份引发剂、1.5~3.6重量份功能性单体和3~15重量份松香树脂。

7.进一步地,所述硬单体是甲基丙烯酸甲酯、丙烯酸甲酯、丙烯酸乙酯或乙酸乙烯酯中的一种或几种;所述软单体由丙烯酸酯丁酯和丙烯酸异辛酯组成,所述丙烯酸丁酯与丙烯酸酯异辛酯的质量比为50:5~10:25;所述功能性单体由功能性单体a和功能性单体b组成,所述功能性单体a和功能性单体b的质量比为1.4:0.1~3.5:0.1,所述功能性单体a为丙烯酸或甲基丙烯酸,所述功能性单体b为丙烯酸羟乙酯或丙烯酸羟丙酯;所述松香树脂为甘油松香酯、季戊四醇松香酯、氢化松香甘油酯中的一种或几种。

8.进一步地,所述溶剂为甲苯和乙酸乙酯的混合溶剂,所述混合溶剂中甲苯与乙酸乙酯的质量比为1:1~3:1。

9.进一步地,所述引发剂为偶氮二异丁腈或过氧化苯甲酰。

10.进一步地,所述聚丙烯酸酯溶液制备方法为:

11.(1)将35~55份重量份软单体、0.10~0.24重量份引发剂、20~40重量份溶剂和1.5~3.6重量份功能性单体混合均匀后,转移到反应瓶中,升温至65~85℃反应1~1.5h;

12.(2)随后加入5~15重量份溶剂和0.06~0.09重量份引发剂,继续反应1~1.5h;

13.(3)最后加入8~20重量份硬单体、0.06~0.11重量份引发剂和5~10重量份溶剂后,反应1.5~2h,然后升温至85℃,继续反应1h后,加入3~15重量份氢化松香甘油酯,降温至室温,得到聚丙烯酸溶液。

14.进一步地,所述导电填料为树枝状银包铜粉末,所述树枝状银包铜粉末的粒径为5~20μm,银含量为5%~30%。

15.进一步地,所述偶联剂为3-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷与3-巯丙基三甲氧基硅烷中的一种。

16.进一步地,所述交联剂为甲苯二异氰酸酯、六亚甲基二异氰酸酯、乙酰丙酮铝中的一种。

17.上述高剥离导电聚丙烯酸酯压敏胶的制备方法,包括如下步骤:

18.(1)将3~15重量份导电填料、0.1~1重量份的偶联剂和4.5~10重量份乙酸乙酯高速搅拌均匀后,放置15~30min后,得到导电填料溶液;

19.(2)将80~90重量份聚丙烯酸酯溶液、0.5~2重量份交联剂和上述导电填料溶液混合均匀后放置,直至表面气泡消失,然后将其均匀的涂覆在厚度为5~50μm的薄膜上,控制干胶厚度在15~25μm,随后移至120~160℃下干燥5~15min,再放置在60~90℃的烘箱中熟化24~72h后,得到高剥离导电聚丙烯酸酯压敏胶。

20.与现有技术相比,本发明具有如下优点:

21.(1)所制备的导电压敏胶具有较高的剥离强度,且剥离不残胶;

22.(2)所制备的导电压敏胶导电性能好,稳定性高,具有良好的持黏性;

23.(3)所制备的导电压敏胶成本较低且性能优异。

24.(4)采用树枝状银包铜粉末,一方面树枝状粉末的桥接有利于导电通路的形成,降低导电填料的用量,提高导电性,保持压敏胶的剥离强度;另一方面,通过银包铜的方式,以铜为基体,充分发挥银的导电性,在保持压敏胶导电性的同时大大的降低了成本。

附图说明

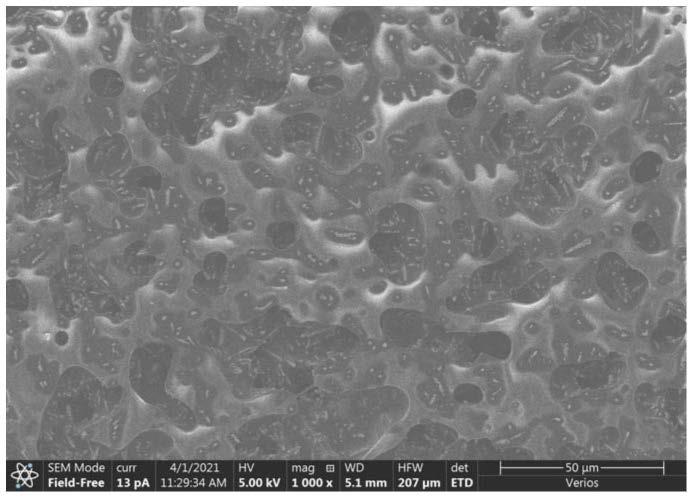

25.图1实施例1高剥离导电聚丙烯酸酯压敏胶的sem图。

具体实施方式

26.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

27.本发明所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

28.实施例1

29.(1)将25质量份丙烯酸丁酯、15质量份的丙烯酸异辛酯、0.15质量份偶氮二异丁腈、15质量份甲苯、10质量份乙酸乙酯、3质量份的丙烯酸和0.18质量份的丙烯酸羟乙酯混合均匀后,转移到装有温度计和搅拌桨的四口反应瓶中,通氮气置换0.5h后,控制搅拌在250r/min,升温至75℃反应1.5h;

30.(2)加入5质量份甲苯、3质量份的乙酸乙酯和0.06质量份偶氮二异丁腈,继续反应1.5h;

31.(3)随后将11.5质量份乙酸乙烯酯、0.11质量份偶氮二异丁腈、2.5质量份甲苯和2.5质量份的乙酸乙酯混合均匀后,加入到上述四口反应瓶中,反应1.5h,然后升温至85℃,继续反应1h后,加入12质量份氢化松香甘油酯,搅拌溶解后,降温至室温,得到聚丙烯酸酯溶液;

32.(4)取12质量份粒径为20μm的树枝状银包铜粉末(银含量为25%)、0.5质量份的3-(2,3-环氧丙氧)丙基三甲氧基硅烷和8质量份乙酸乙酯高速搅拌均匀后,放置30min后,得到导电填料溶液;随后取85质量份聚丙烯酸酯溶液中加入上述导电填料溶液和1.5质量份甲苯二异氰酸酯,混合均匀后置于40℃真空烘箱中,直至表面气泡消失,然后采用自动涂膜机将其均匀的涂覆在厚度为25μm的pet薄膜上,控制干胶厚度在25μm,随后移至160℃下干燥5min,再放置在60℃的烘箱中熟化48h后,得到高剥离导电聚丙烯酸酯压敏胶。

33.图1为实施例1制备的高剥离导电聚丙烯酸酯压敏胶的sem照片。可以看到,高剥离导电聚丙烯酸酯压敏胶的表面较为平整,其中树枝状导电填料在聚丙烯酸酯中分散良好,同时与聚丙烯酸酯树脂紧密结合在一起。

34.实施例2

35.(1)将10质量份丙烯酸丁酯、25质量份的丙烯酸异辛酯、0.10质量份偶氮二异丁腈、15质量份甲苯、5质量份乙酸乙酯、1.4质量份的丙烯酸和0.1质量份的丙烯酸羟乙酯混合均匀后,转移到装有温度计和搅拌桨的四口反应瓶中,通氮气置换0.5h后,控制搅拌在250r/min,升温至65℃反应1h;

36.(2)加入2.5质量份甲苯、2.5质量份的乙酸乙酯和0.06质量份偶氮二异丁腈,继续反应1h;

37.(3)随后将8质量份甲基丙烯酸甲酯、0.06质量份偶氮二异丁腈、4质量份甲苯和2质量份的乙酸乙酯混合均匀后,加入到上述四口反应瓶中,反应1.5h,然后升温至85℃,继续反应1h后,加入3质量份甘油松香酯,搅拌溶解后,降温至室温,得到聚丙烯酸酯溶液;

38.(4)取15质量份粒径为5μm的树枝状银包铜粉末(银含量为12%)、0.8质量份的γ-甲基丙烯酰氧基丙基三甲氧基硅烷和10质量份乙酸乙酯高速搅拌均匀后,放置15min后,得到导电填料溶液;随后取80质量份聚丙烯酸酯溶液中加入上述导电填料溶液和0.5质量份六亚甲基二异氰酸酯,混合均匀后置于40℃真空烘箱中,直至表面气泡消失,然后采用自动涂膜机将其均匀的涂覆在厚度为5μm的pet薄膜上,控制干胶厚度在15μm,随后移至120℃下干燥15min,再放置在90℃的烘箱中熟化24h后,得到高剥离导电聚丙烯酸酯压敏胶。

39.实施例3

40.(1)将50质量份丙烯酸丁酯、5质量份的丙烯酸异辛酯、0.24质量份过氧化苯甲酰、30质量份甲苯、10质量份乙酸乙酯、3.5质量份的甲基丙烯酸和0.1质量份的丙烯酸羟乙酯混合均匀后,转移到装有温度计和搅拌桨的四口反应瓶中,通氮气置换0.5h后,控制搅拌在250r/min,升温至85℃反应1.5h;

41.(2)加入10质量份甲苯、5质量份的乙酸乙酯和0.09质量份过氧化苯甲酰,继续反应1.5h;

42.(3)随后将20质量份丙烯酸甲酯、0.11质量份过氧化苯甲酰、5质量份甲苯和5质量

份的乙酸乙酯混合均匀后,加入到上述四口反应瓶中,反应2h,然后升温至85℃,继续反应1h后,加入15质量份季戊四醇松香酯,搅拌溶解后,降温至室温,得到聚丙烯酸酯溶液;

43.(4)取3质量份粒径为20μm的树枝状银包铜粉末(银含量为18%)、0.1质量份的3-巯丙基三甲氧基硅烷和4.5质量份乙酸乙酯高速搅拌均匀后,放置15min后,得到导电填料溶液;随后取80质量份聚丙烯酸酯溶液中加入上述导电填料溶液和2质量份甲苯二异氰酸酯,混合均匀后置于40℃真空烘箱中,直至表面气泡消失,然后采用自动涂膜机将其均匀的涂覆在厚度为50μm的pet薄膜上,控制干胶厚度在25μm,随后移至140℃下干燥10min,再放置在70℃的烘箱中熟化48h后,得到高剥离导电聚丙烯酸酯压敏胶。

44.实施例4

45.(1)将35质量份丙烯酸丁酯、10质量份的丙烯酸异辛酯、0.18质量份偶氮二异丁腈、20质量份甲苯、10质量份乙酸乙酯、2.0质量份的丙烯酸和0.15质量份的丙烯酸羟乙酯混合均匀后,转移到装有温度计和搅拌桨的四口反应瓶中,通氮气置换0.5h后,控制搅拌在250r/min,升温至80℃反应1.5h;

46.(2)加入8质量份甲苯、4质量份的乙酸乙酯和0.09质量份偶氮二异丁腈,继续反应1.5h;

47.(3)随后将15质量份丙烯酸乙酯、0.09质量份偶氮二异丁腈、6质量份甲苯和2质量份的乙酸乙酯混合均匀后,加入到上述四口反应瓶中,反应2h,然后升温至85℃,继续反应1h后,加入10质量份季戊四醇松香酯,搅拌溶解后,降温至室温,得到聚丙烯酸酯溶液;

48.(4)取10质量份粒径为15μm的树枝状银包铜粉末(银含量为5%)、0.4质量份的3-巯丙基三甲氧基硅烷和9质量份乙酸乙酯高速搅拌均匀后,放置25min后,得到导电填料溶液;随后取90质量份聚丙烯酸酯溶液中加入上述导电填料溶液和1.5质量份乙酰丙酮铝,混合均匀后置于40℃真空烘箱中,直至表面气泡消失,然后采用自动涂膜机将其均匀的涂覆在厚度为50μm的pet薄膜上,控制干胶厚度在20μm,随后移至140℃下干燥10min,再放置在90℃的烘箱中熟化24h后,得到高剥离导电聚丙烯酸酯压敏胶。

49.实施例5

50.(1)将30质量份丙烯酸丁酯、15质量份的丙烯酸异辛酯、0.18质量份偶氮二异丁腈、15质量份甲苯、15质量份乙酸乙酯、2.4质量份的丙烯酸和0.2质量份的丙烯酸羟丙酯混合均匀后,转移到装有温度计和搅拌桨的四口反应瓶中,通氮气置换0.5h后,控制搅拌在250r/min,升温至75℃反应1h;

51.(2)加入7质量份甲苯、3质量份的乙酸乙酯和0.08质量份偶氮二异丁腈,继续反应1.5h;

52.(3)随后将12质量份甲基丙烯酸甲酯、0.09质量份偶氮二异丁腈、4质量份甲苯和2质量份的乙酸乙酯混合均匀后,加入到上述四口反应瓶中,反应2h,然后升温至85℃,继续反应1h后,加入10质量份氢化松香甘油酯,搅拌溶解后,降温至室温,得到聚丙烯酸酯溶液;

53.(4)取12质量份粒径为18μm的树枝状银包铜粉末(银含量为22%)、0.3质量份的3-(2,3-环氧丙氧)丙基三甲氧基硅烷和6质量份乙酸乙酯高速搅拌均匀后,放置20min后,得到导电填料溶液;随后取90质量份聚丙烯酸酯溶液中加入上述导电填料溶液和1.2质量份六亚甲基二异氰酸酯,混合均匀后置于40℃真空烘箱中,直至表面气泡消失,然后采用自动涂膜机将其均匀的涂覆在厚度为25μm的pet薄膜上,控制干胶厚度在20μm,随后移至150℃

下干燥6min,再放置在80℃的烘箱中熟化48h后,得到高剥离导电聚丙烯酸酯压敏胶。

54.实施例6

55.(1)将30质量份丙烯酸丁酯、12质量份的丙烯酸异辛酯、0.18质量份过氧化苯甲酰、16质量份甲苯、8质量份乙酸乙酯、2.4质量份的丙烯酸和0.1质量份的丙烯酸羟乙酯混合均匀后,转移到装有温度计和搅拌桨的四口反应瓶中,通氮气置换0.5h后,控制搅拌在250r/min,升温至80℃反应1.5h;

56.(2)加入8质量份甲苯、4质量份的乙酸乙酯和0.09质量份过氧化苯甲酰,继续反应1h;

57.(3)随后将16质量份乙酸乙烯酯、0.1质量份过氧化苯甲酰、6质量份甲苯和3质量份的乙酸乙酯混合均匀后,加入到上述四口反应瓶中,反应2h,然后升温至85℃,继续反应1h后,加入15质量份氢化松香甘油酯,搅拌溶解后,降温至室温,得到聚丙烯酸酯溶液;

58.(4)取8质量份粒径为20μm的树枝状银包铜粉末(银含量为16%)、0.4质量份的γ-甲基丙烯酰氧基丙基三甲氧基硅烷和10质量份乙酸乙酯高速搅拌均匀后,放置20min后,得到导电填料溶液;随后取85质量份聚丙烯酸酯溶液中加入上述导电填料溶液和1.6质量份乙酰丙酮铝,混合均匀后置于40℃真空烘箱中,直至表面气泡消失,然后采用自动涂膜机将其均匀的涂覆在厚度为20μm的pet薄膜上,控制干胶厚度在20μm,随后移至120℃下干燥15min,再放置在60℃的烘箱中熟化72h后,得到高剥离导电聚丙烯酸酯压敏胶。

59.对比例1

60.(1)将25质量份丙烯酸丁酯、15质量份的丙烯酸异辛酯、0.15质量份偶氮二异丁腈、15质量份甲苯、10质量份乙酸乙酯、3质量份的丙烯酸和0.18质量份的丙烯酸羟乙酯混合均匀后,转移到装有温度计和搅拌桨的四口反应瓶中,通氮气置换0.5h后,控制搅拌在250r/min,升温至75℃反应1.5h;

61.(2)加入5质量份甲苯、3质量份的乙酸乙酯和0.06质量份偶氮二异丁腈,继续反应1.5h;

62.(3)随后将11.5质量份乙酸乙烯酯、0.11质量份偶氮二异丁腈、2.5质量份甲苯和2.5质量份的乙酸乙酯混合均匀后,加入到上述四口反应瓶中,反应1.5h,然后升温至85℃,继续反应1h后,加入12质量份氢化松香甘油酯,搅拌溶解后,降温至室温,得到聚丙烯酸酯溶液;

63.(4)取12质量份粒径为20μm的球状银包铜粉末(银含量为25%)、0.5质量份的3-(2,3-环氧丙氧)丙基三甲氧基硅烷和8质量份乙酸乙酯高速搅拌均匀后,放置30min后,得到导电填料溶液;随后取85质量份聚丙烯酸酯溶液中加入上述导电填料溶液和1.5质量份甲苯二异氰酸酯,混合均匀后置于40℃真空烘箱中,直至表面气泡消失,然后采用自动涂膜机将其均匀的涂覆在厚度为25μm的pet薄膜上,控制干胶厚度在25μm,随后移至160℃下干燥5min,再放置在60℃的烘箱中熟化48h后,得到高剥离导电聚丙烯酸酯压敏胶。

64.对比例2

65.(1)将25质量份丙烯酸丁酯、15质量份的丙烯酸异辛酯、0.15质量份偶氮二异丁腈、15质量份甲苯、10质量份乙酸乙酯、3质量份的丙烯酸和0.18质量份的丙烯酸羟乙酯混合均匀后,转移到装有温度计和搅拌桨的四口反应瓶中,通氮气置换0.5h后,控制搅拌在250r/min,升温至75℃反应1.5h;

66.(2)加入5质量份甲苯、3质量份的乙酸乙酯和0.06质量份偶氮二异丁腈,继续反应1.5h;

67.(3)随后将11.5质量份乙酸乙烯酯、0.11质量份偶氮二异丁腈、2.5质量份甲苯和2.5质量份的乙酸乙酯混合均匀后,加入到上述四口反应瓶中,反应1.5h,然后升温至85℃,继续反应1h后,加入12质量份氢化松香甘油酯,搅拌溶解后,降温至室温,得到聚丙烯酸酯溶液;

68.(4)取12质量份粒径为20μm的树枝状铜粉、0.5质量份的3-(2,3-环氧丙氧)丙基三甲氧基硅烷和8质量份乙酸乙酯高速搅拌均匀后,放置30min后,得到导电填料溶液;随后取85质量份聚丙烯酸酯溶液中加入上述导电填料溶液和1.5质量份甲苯二异氰酸酯,混合均匀后置于40℃真空烘箱中,直至表面气泡消失,然后采用自动涂膜机将其均匀的涂覆在厚度为25μm的pet薄膜上,控制干胶厚度在25μm,随后移至160℃下干燥5min,再放置在60℃的烘箱中熟化48h后,得到高剥离导电聚丙烯酸酯压敏胶。

69.对比例3

70.(1)将25质量份丙烯酸丁酯、15质量份的丙烯酸异辛酯、11.5质量份乙酸乙烯酯、0.32质量份偶氮二异丁腈、22.5质量份甲苯、15.5质量份乙酸乙酯、3质量份的丙烯酸和0.18质量份的丙烯酸羟乙酯混合均匀后,转移到装有温度计和搅拌桨的四口反应瓶中,通氮气置换0.5h后,控制搅拌在250r/min,升温至75℃反应4.5h,然后升温至85℃,继续反应1h后,加入12质量份氢化松香甘油酯,搅拌溶解后,降温至室温,得到聚丙烯酸酯溶液;

71.(2)取12质量份粒径为20μm的树枝状银包铜粉末(银含量为25%)、0.5质量份的3-(2,3-环氧丙氧)丙基三甲氧基硅烷和8质量份乙酸乙酯高速搅拌均匀后,放置30min后,得到导电填料溶液;随后取85质量份聚丙烯酸酯溶液中加入上述导电填料溶液和1.5质量份甲苯二异氰酸酯,混合均匀后置于40℃真空烘箱中,直至表面气泡消失,然后采用自动涂膜机将其均匀的涂覆在厚度为25μm的pet薄膜上,控制干胶厚度在25μm,随后移至160℃下干燥5min,再放置在60℃的烘箱中熟化48h后,得到高剥离导电聚丙烯酸酯压敏胶。

72.将实施例1-6及对比例1-3所制得的高剥离导电聚丙烯酸酯压敏胶进行以下测试,测试结果如表1所示。

73.1、剥离强度测试:参照gb/t2792-1998(压胶粘带180

°

剥离强度试验方法)测定。选用表面经过特殊处理的sus304不锈钢板作为被粘体。

74.被粘体:sus304不锈钢板;

75.胶带试验片:裁成宽度为25mm,长度为180mm的规格;

76.贴合条件:在23℃/65%rh的环境下将胶带贴到不锈钢板上,使用2kg橡胶滚筒不施加压力条件下,来回压3次,放置20分钟;

77.剥离速度:300mm/min的速度进行180

°

剥离。

78.2、初粘力测试:胶带初粘性能测试使用方法为滚球初粘法(j.dow法),参照gb/t4852-2002(压敏胶粘带初粘性试验方法)测定,测试结果用压敏胶带能够粘住的最大的钢球的球号表示。

79.胶带试验片:宽20mm,长度120mm;

80.测定环境:在23℃/65%rh的实验室中进行;

81.助滑距离:100mm;

82.滑行距离:100mm。

83.导电性测试:

84.将样品平放在四探针测试仪的测试台上,将四探针探头与样品表面紧密接触,待电流稳定后,从计算机上读取导电胶电导率。

85.表1

[0086] 胶厚/μm剥离力/gf初粘力/#电导率/(s cm-1

)实施例1251811173.4*10-2

实施例2151377127.8*10-2

实施例3251921186.6*10-5

实施例4201702165.3*10-3

实施例5201575132.2*10-2

实施例6201757167.8*10-3

对比例1251768178.2*10-4

对比例2251677175.7*10-4

对比例325923144.9*10-2

[0087]

从表1的实施例和对比例的性能测试可以看出,实施例1-6中,获得的导电聚丙烯酸酯压敏胶具有较高的剥离强度和良好的导电性。

[0088]

与实施例对比,对比例1和对比例2虽然也具有较好的剥离力和初粘力,但是其导电性较差。而对比例3虽然导电性较好,但是其胶的剥离强度和初粘力较低。因此,本发明得到的导电聚丙烯酸酯压敏胶具有较高的剥离强度和良好的导电性,解决了常见的聚丙烯酸酯压敏胶剥离强度和导电性无法兼顾的缺陷。

[0089]

根据上述说明书的揭示,本发明所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。