1.本发明涉及一种非晶硅复合体的制造方法及非晶硅复合体的制造装置。

背景技术:

2.作为锂二次电池的负极活性物质,主要使用碳基材料的石墨。然而,石墨的储锂能力(约370mah/g)较低,因此用作高容量的锂二次电池的负极材料使用受到限制。

3.因此,具有相对高的储锂能力(约4200mah/g)的硅作为替代石墨的材料备受关注。然而,由于这种相对高的储锂能力,在锂二次电池的充电或放电过程中,硅与锂反应,从而表现出很大的体积变化。因此,可能导致锂二次电池的破裂或短路等损坏。

4.上述背景技术是发明人为推导本发明而拥有的或在推导本发明的过程中获得的技术信息,因此所述背景技术不一定是在申请本发明之前向公众公开的已知技术。

技术实现要素:

5.技术问题

6.本发明的目的在于,提供一种能够最小化使用时的体积变化的非晶硅复合体的制造方法及非晶硅复合体的制造装置。然而,这些问题是示例性的,并且本发明的范围不限于此。

7.技术方案

8.根据本发明一实施例的非晶硅复合体的制造方法包括熔化硅原料以形成熔融硅的步骤、通过冷却装置冷却所述熔融硅以使所述熔融硅在结晶化之前固化,从而获得非晶硅粉末的步骤、对所述非晶硅粉末进行湿磨以获得非晶纳米硅的步骤、将第一沥青与所述非晶纳米硅混合以获得第一混合物的步骤、将第二沥青涂覆在所述第一混合物上以获得第二混合物的步骤以及对所述第二混合物进行热处理以获得非晶硅复合体的步骤。

9.在根据本发明一实施例的非晶硅复合体的制造方法中,所述冷却装置可以具备有主体,其一端具备有所述熔融硅流入的入口部,且具备有所述熔融硅沿一方向移动的内部空间;出口部,其设置于所述主体的另一端,且在其中所冷却的所述熔融硅流出,且在所述一方向上具有锥形形状;以及喷射孔,所述多个喷射孔设置于所述主体的外周面上,且将冷却流体喷射到所述内部空间中。

10.在根据本发明一实施例的非晶硅复合体的制造方法中,所述喷射孔可以沿所述主体的周向设置为多个喷射列,且设置为彼此相邻的所述喷射列中包括的每个所述喷射孔彼此交错。

11.在根据本发明一实施例的非晶硅复合体的制造方法中,所述喷射孔的喷射角度可以是30

°

至45

°

,且喷射形状是圆形,且彼此相邻的喷射孔与所述主体所形成的设置角度彼此不同。

12.在根据本发明一实施例的非晶硅复合体的制造方法中,获得所述非晶硅粉末的步骤可以包括:冷却所述熔融硅的步骤;对所冷却的所述熔融硅进行过滤以分离所述非晶硅

粉末和所述冷却流体;以及将所分离的所述冷却流体传送到所述冷却装置且通过所述喷射孔喷射。

13.在根据本发明一实施例的非晶硅复合体的制造方法中,在获得所述非晶硅粉末中,冷却速度可以是100k/sec至105k/sec,在所述冷却装置的内部空间中流动的所述熔融硅的移动速度可以是0.9l/min至1.1l/min。

14.在根据本发明一实施例的非晶硅复合体的制造方法中,获得所述非晶纳米硅的步骤包括:对所述非晶硅粉末进行一次湿磨的步骤;以及对一次湿磨后的所述非晶硅粉末进行二次湿磨的步骤,其中,在进行所述一次湿磨的步骤中,研磨速度可以是1900rpm至2100rpm,珠子的直径可以是1mm、3mm或5mm之一,研磨时间可以是0.5小时至1.0小时,在进行所述二次湿磨的步骤中,研磨速度可以是2400rpm至2600rpm,珠子的直径可以是0.1mm、0.3mm、0.65mm或0.8mm之一,研磨时间可以是1.0小时至1.5小时。

15.在根据本发明一实施例的非晶硅复合体的制造方法中,获得所述第一混合物的步骤可以包括:在所述非晶纳米硅中混合所述第一沥青和蒸馏水以形成所述第一混合物的步骤;以及对所述第一混合物进行喷雾干燥的步骤。

16.在根据本发明一实施例的非晶硅复合体的制造方法中,通过使用圆盘来对所述第一混合物进行喷雾干燥,并且干燥温度可以是240℃至270℃,所述圆盘的旋转速度可以是5000rpm至10000rpm,在喷雾干燥后,所述第一混合物中所述非晶纳米硅的重量%可以是60至70,所述第一沥青的重量%可以是30至40。

17.根据本发明另一实施例的非晶硅复合体的制造装置包括:熔化炉,其熔化硅原料以形成熔融硅;冷却装置,其冷却所述熔融硅以形成非晶硅粉末;湿磨装置,其对所述非晶硅粉末进行湿磨以形成非晶纳米硅;混合装置,其将第一沥青与所述非晶纳米硅混合以形成第一混合物;喷雾干燥装置,其对所述第一混合物进行喷雾干燥;涂层装置,其将第二沥青涂覆在所述第一混合物上以形成第二混合物;以及热处理装置,其对所述第二混合物进行热处理以形成非晶硅复合体,其中,所述冷却装置具备有主体,其一端具备有所述熔融硅流入的入口部,且具备有所述熔融硅沿一方向移动的内部空间;出口部,其设置于所述主体的另一端,且在其中所冷却的所述熔融硅流出,且在所述一方向上具有锥形形状;以及喷射孔,所述多个喷射孔设置于所述主体的外周面上,且将冷却流体喷射到所述内部空间中,其中,所述喷射孔沿所述主体的周向设置为多个喷射列,且设置为彼此相邻的所述喷射列中包括的每个所述喷射孔沿所述一方向彼此交错。

18.通过以下用于实施发明的详细描述、权利要求书和附图,除上述之外的另一方面、特征和优点将变得明确。

19.有益效果

20.根据本发明实施例的非晶硅复合体的制造方法和非晶硅复合体的制造装置可以最小化非晶硅复合体的体积变化,并且提高锂二次电池的寿命特性和容量特性。

附图说明

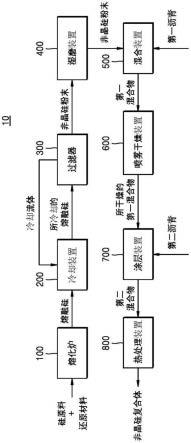

21.图1是示出根据本发明一实施例的非晶硅复合体的制造装置的图。

22.图2是示出图1的冷却装置的图。

23.图3至图5是示出图1的冷却装置的喷射孔设置的图。

24.图6是示出根据本发明另一实施例的非晶硅复合体的制造方法的图。

25.最佳模式

26.根据本发明一实施例的非晶硅复合体的制造方法包括熔化硅原料以形成熔融硅的步骤、通过冷却装置冷却所述熔融硅以使所述熔融硅在结晶化之前固化,从而获得非晶硅粉末的步骤、对所述非晶硅粉末进行湿磨以获得非晶纳米硅的步骤、将第一沥青与所述非晶纳米硅混合以获得第一混合物的步骤、将第二沥青涂覆在所述第一混合物上以获得第二混合物的步骤以及对所述第二混合物进行热处理以获得非晶硅复合体的步骤。

具体实施方式

27.由于本发明允许各种变更和许多实施例,因此将在附图中示出并发明描述中详细描述特定实施例。然而,应当理解,这并不旨在将本发明限于特定的实施例,而旨在涵盖包括在本发明的思想和范围内的所有变更、等同物至替代物。在本发明的描述中,尽管在另一实施例中示出,对相同的构成要素使用相同的附图标记。

28.第一、第二等术语可以用于描述各种构成要素,但构成要素不应受到术语的限制。术语仅用于将一个构成要素与其他构成要素区别。

29.本技术中所使用的术语仅用于描述特定的实施例,并不用于限制本发明。在本技术中,应当理解,在本发明的各种实施例中,术语“包括”或者“具有”是指在说明书中记载的特征、数字、步骤、动作、构成要素、部件或其组合存在,并且不预先排除存在或添加一个或多个另一个特征、数字、步骤、动作、构成要素、部件或其组合的可能性。

30.在下文中,将参照在附图中示出的关于本发明实施例来详细描述本发明。作为参考,除非在本说明书中另有说明,%可以是指重量%。

31.图1是示出根据本发明一实施例的非晶硅复合体的制造装置(10)的图,图2是示出图1的冷却装置(200)的图,图3至图5是示出图1的冷却装置(200)的喷射孔(230)设置的图。

32.参照图1,根据本发明一实施例的非晶硅复合体的制造装置(10)可以包括熔化炉(100)、冷却装置(200)、过滤器(300)、湿磨装置(400)、混合装置(500)、喷雾干燥装置(600)、涂层装置(700)以及热处理装置(800)。

33.熔化炉(100)是用于形成熔融硅(或硅熔体;silicon melt)的装置。当将装入到熔化炉(100)的内部中的硅原料和还原材料混合时,熔化炉(100)在高温下对其进行熔化。作为一实施例,熔化炉(100)可以是电炉。熔化炉(100)可以通过在1800℃或更高的温度下熔化硅原料和还原材料来形成熔融硅。

34.硅原料可以是高纯度的硅石(sio2),还原材料可以是用于还原硅原料的碳基材料,例如木炭、焦炭或木屑等。

35.冷却装置(200)可以通过快速冷却熔化炉(100)中产生的熔融硅来形成非晶硅粉末。熔化炉(100)中形成的熔融硅通过耐火物容器等流入到冷却装置(200)中。

36.冷却装置(200)可以具备主体(210)、出口部(220)以及喷射孔(230)。

37.主体(210)是形成冷却装置(200)的框架的部件,并且具备流入到冷却装置(200)中的熔融硅流动的内部空间(211)。作为一实施例,主体(210)可以具有中空圆柱形状。熔融硅流入的入口部(212)可以设置于主体(210)的一侧。流入到入口部(212)中的熔融硅在沿一方向(例如,图2的冷却装置200的下方)流动的同时通过内部空间(211),并且可以在此过

程中被冷却。

38.出口部(220)可以设置于主体(210)的另一侧。作为一实施例,出口部(220)可以在所述一方向上具有锥形形状。因此,已通过内部空间(211)的熔融硅可以以收集在出口部(220)的状态排出。

39.参照图2,根据本发明一实施例的冷却装置(200)可以在主体(210)中具备至少一个喷射孔(230)。作为一实施例,多个喷射孔(230)设置在主体(210)的外周面上,从而能够将冷却流体喷射到冷却装置(200)的内部空间(211)中。

40.喷射孔(230)可以通过金属连接管(未示出)等来与冷却流体储存池(未示出)连接。冷却流体通过所述连接管从所述冷却流体储存池中供应,并且可以从喷射孔(230)中喷射。

41.冷却流体没有特别限制,但优选地使用水以快速冷却和确保安全性。水从喷射孔(230)中喷射,从而能够冷却在冷却装置(200)的内部空间(211)中流动的熔融硅。

42.作为一实施例,多个喷射孔(230)可以在主体(210)的外周面上设置为多个喷射列(c)。更具体地,如图2所示,多个喷射孔(230)沿主体(210)的周向以预定间隔设置,从而能够形成喷射列(c)。此外,每个喷射列(c)可以沿主体(210)的纵向,即作为熔融硅的流动方向的所述一方向彼此隔开地设置。

43.图2示出了多个喷射孔(230)设置为形成第一喷射列(c1)至第五喷射列(c5),但对喷射列(c)的数量没有特别限制。

44.作为一实施例,每个喷射列(c)中包括的喷射孔(230)可以设置为与相邻的喷射列(c)中包括的喷射孔(230)彼此交错。更具体地,如图2所示,第一喷射列(c1)中包括的每个喷射孔(230)可以设置为与设置在作为相邻的喷射列(c)的第二喷射列(c2)中的每个喷射孔(230)彼此交错。即,第一喷射列(c1)中包括的每个喷射孔(230)可以设置为不与第二喷射列(c2)中包括的每个喷射孔(230)沿所述一方向重叠。

45.类似地,第二喷射列(c2)、第三喷射列(c3)、第四喷射列(c4)以及第五喷射列(c5)中包括的每个喷射孔(230)可以设置为沿所述一方向与相邻的喷射列(c)中包括的每个喷射孔(230)彼此交错。

46.通过这样的构成,可以最小化从每个喷射孔(230)中喷射的冷却流体重复地喷射在熔融硅的表面上,从而能够有效且快速地冷却熔融硅。因此,可以缩短冷却工艺所需的时间,并且可以缩短整个工艺的节拍时间(tact time)。

47.作为一实施例,当绘制延伸每个喷射列(c)中包括的喷射孔(230)的虚拟线时,所述虚拟线可以是圆形。即,每个喷射列(c)中包括的喷射孔(230)可以设置为在主体(210)的外周面上具有相同的高度。

48.作为另一实施例,所述虚拟线可以是椭圆。即,每个喷射列(c)中包括的喷射孔(230)可以设置为在主体(210)的外周面上具有彼此不同的高度。

49.图2示出了第一喷射列(c1)、第二喷射列(c3)以及第五喷射列(c5)中包括的喷射孔(230)并肩地设置在所述一方向上,第二喷射列(c2)和第四喷射列(c4)中包括的喷射孔(230)并肩地设置在所述一方向上,但不限于此。例如,喷射列(c)和喷射列(c)中包括的喷射孔(230)的设置可以根据冷却装置(200)和熔融硅的特性而变化。

50.例如,每个喷射列(c)中包括的喷射孔(230)可以设置为沿所述一方向不仅与相邻

的喷射列(c)彼此交错,而且与另一喷射列(c)中包括的喷射孔(230)彼此交错。通过这样的构成,更可靠地防止冷却流体重复地喷射在熔融硅的表面上,从而能够更有效地对熔融硅进行快速冷却。

51.如图3所示,八个喷射孔(230)可以等间隔(45

°

)地设置在每个喷射列(c)中。然而,喷射列(c)中包括的喷射孔(230)的数量和喷射孔(230)之间的角度不限于此,可以根据冷却装置(200)或熔融硅而变化。

52.在图3中,熔融硅由内部空间(211)的内侧同心圆划分的区域表示,从喷射孔(230)中喷射冷却流体的区域由影线表示。此外,冷却流体和熔融硅彼此接触的区域,即熔融硅被冷却流体冷却的区域(以下也称为“冷却区域(a)”)由斜线表示。

53.作为一实施例,从喷射孔(230)中喷射的冷却流体的喷射角度(θ)可以是30

°

至45

°

。喷射角度(θ)是示出从喷射孔(230)中喷射冷却流体的范围的角度。当喷射角度(θ)小于30

°

时,喷射冷却流体的区域太窄,因此难以完全冷却熔融硅。

54.另一方面,当喷射角度(θ)超过45

°

时,冷却流体的喷射压力必然降低,因此冷却效率降低。

55.作为一实施例,从喷射孔(230)中喷射的冷却流体的喷射形状可以是圆形。因此,从每个喷射孔(230)中喷射的冷却流体和熔融硅彼此接触的面积可以变得更大。

56.作为一实施例,喷射列(c)中包括的喷射孔(230)的数量和喷射孔(230)的喷射角度(θ)可以设定为使从每个喷射孔(230)中喷射的冷却流体彼此不重叠。

57.更具体地,如图4所示,喷射列(c)中包括的喷射孔(230)的数量可以是12个。此外,当从冷却装置(200)的上面观察时,冷却区域(a)可以形成为实质上不重叠。即,冷却区域(a)可以沿周向连续地设置。这里,“实质上不重叠”包括冷却区域(a)完全不重叠的情况,也包括即使冷却区域(a)根据冷却流体的喷射状态暂时重叠,与冷却区域(a)的总面积相比,冷却区域(a)重叠的面积也极小到可忽略不计的情况。

58.通过这样的构成,可以均匀且快速地冷却熔融硅,从而能够提高熔融硅的冷却质量,并且显着缩短冷却工艺所需的时间。

59.作为一实施例,喷射孔(230)可以设置为与主体(210)的外周面形成预定角度(以下也称为“设置角度”)。更具体地,如图5所示,当从冷却装置(200)的侧面观察时,喷射孔(230)可以设置为垂直于主体(210)的外周面,或者设置为相对于主体(210)的外周面向上倾斜,或者设置为相对于主体(210)的外周面向下倾斜。

60.喷射孔(230)的设置角度的范围没有特别限制。作为一实施例,在主体(210)的周向和/或高度方向上相邻的喷射孔(230)之间的设置角度可以彼此不同。

61.优选地,喷射孔(230)的设置角度可以设定为相邻的喷射列(c)所形成的冷却区域(a)不在所述一方向上彼此重叠。因此,可以均匀且快速地冷却熔融硅,从而能够提高熔融硅的冷却质量,并且缩短冷却工艺所需的时间。

62.因此,冷却区域(a)在冷却装置(200)的周向和/或高度方向上彼此不重叠,从而能够均匀且快速地冷却熔融硅。

63.图5示出了五个喷射列(c)设置在主体(210)的高度方向上,但不限于此。作为另一实施例,由彼此相邻的喷射列(c)中包括的喷射孔(230)形成的冷却区域(a)可以形成为在

主体(210)的高度方向上实质上不重叠。即,冷却区域(a)可以沿主体(210)的高度方向连续地设置。这里,“实质上不重叠”包括冷却区域(a)完全不重叠的情况,也包括即使冷却区域(a)根据冷却流体的喷射状态暂时重叠,与冷却区域(a)的总面积相比,冷却区域(a)重叠的面积也极小到可忽略不计的情况。

64.如此,已通过根据本发明一实施例的冷却装置(200)的熔融硅可以被快速地冷却。更具体地,根据本发明的熔融硅的冷却速度比在室温下冷却时更快,特别是熔融硅在结晶化之前固化,从而能够获得非晶(amorphous)的硅粉末。

65.由冷却装置(200)冷却熔融硅的速度可以优选为100k/sec至105k/sec。当冷却速度小于100k/sec时,熔融硅没有以足够快的速度冷却,并且可能产生结晶的硅粉末。

66.另一方面,当冷却速度105k/sec时,所形成的非晶硅粉末的晶粒(crystal grain)尺寸变得太小。因此,非晶硅粉末的硬度过度增加,其后的湿磨工艺需要很长时间,并且难以获得具有所需粒径的非晶纳米硅。

67.熔融硅在冷却装置(200)的内部空间(211)中移动的速度可以优选为0.9l/min至1.1l/min。当熔融硅的移动速度小于0.9l/min时,硅粉末的晶粒尺寸变小,并且硅粉末的硬度可能过高。

68.另一方面,当熔融硅m的移动速度超过1.1l/min时,冷却装置(200)中的冷却没有适当地进行,从而不能获得硅粉末。

69.从喷射孔(230)中喷射的冷却流体的压力可以优选为1mpa至1.5mpa。当冷却流体的喷射压力小于1mpa时,冷却装置(200)中的冷却没有适当地进行,从而不能获得硅粉末。

70.另一方面,当冷却流体的喷射压力超过1.5mpa时,过滤器(300)对非晶硅粉末和冷却流体进行过滤需要很长时间,并且生产效率可能降低。

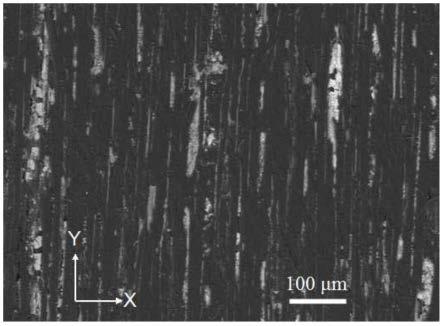

71.通过这样的构成,已通过冷却装置(200)的非晶硅粉末可以具有7.5至8的硬度(莫氏硬度)。在非晶硅粉末的硬度小于7.5的情况下,当使用非晶硅粉末制造非晶硅复合体和锂二次电池时,不能有效地抑制体积膨胀。

72.另一方面,当非晶硅粉末的硬度超过8时,其后的湿磨工艺需要很长时间,并且难以获得具有所需粒径的非晶纳米硅。

73.过滤器(300)对通过冷却装置(200)而形成的非晶硅粉末和冷却流体进行过滤。过滤器(300)与冷却装置(200)的出口部(220)间隔开地设置,并且将非晶硅粉末和冷却流体混合的浆料(slurry)形式的混合物流入到所述过滤器(300)中。过滤器(300)的种类没有特别限制,只要能够从冷却流体中分离出非晶硅粉末即可。

74.过滤后的非晶硅粉末流入到湿磨装置(400)中。湿磨装置(400)可以是传统的湿磨装置。蒸馏水、乙醇和异丙醇(isopropyl alcohol,ipa)可以用作湿磨装置(400)中使用的溶剂,可以优选地使用蒸馏水。

75.作为一实施例,根据本发明的湿磨装置(400)可以分两个阶段对非晶硅粉末进行湿磨。

76.一次湿磨中使用的珠子(bead)的直径优选为1mm、3mm或5mm,更优选为1mm。一次湿磨中的研磨速度优选为1900rpm至2100rpm,更优选为2000rpm至2100rpm。一次湿磨中的研磨时间可以为0.5小时至1.0小时。

77.一次湿磨后的非晶纳米硅的中间粒度(d50)可以为1μm。

78.然后,湿磨装置(400)对一次湿磨后的非晶纳米硅进行二次湿磨。

79.二次湿磨中使用的珠子的直径优选为0.1mm、0.3mm、0.65mm或0.8mm,更优选为0.1mm。二次湿磨中的研磨速度为2400rpm至2600rpm,更优选为2500rpm至2600rpm。二次湿磨中的研磨时间可以为1.0小时至1.5小时。

80.二次湿磨后获得的非晶纳米硅的中间粒度可以为300nm。

81.如此,根据本发明一实施例的湿磨装置(400)进行具有不同工艺条件的两阶段湿磨工艺,并且在一次湿磨工艺中进行粗加工(rough process),在二次湿磨工艺中进行精加工(finish process)。

82.更具体地,在作为粗加工的一次湿磨工艺中,通过使用直径相对大的珠子进行湿磨,从而能够将非晶纳米硅的中间粒度制造为1μm或更小。然后,在作为精加工的二次湿磨工艺中,通过使用直径相对小的珠子进行湿磨,从而能够将非晶纳米硅的中间粒度制造为300nm或更小。

83.因此,根据本发明的湿磨装置(400)在短时间内完成湿磨工艺,从而能够最小化非晶硅粉末的氧化。此外,根据本发明的湿磨装置(400)可以容易地获得中间粒度为300nm或更小的非晶纳米硅,而无需使用昂贵的等离子体设备。

84.再参照图1,过滤后的冷却流体储存在单独的储存池(未示出)中,并且通过传送装置(未示出)再次供应到冷却装置(200)中。即,通过冷却装置(200)喷射一次的冷却流体可以通过过滤器(300)再次使用。

85.混合装置(500)将第一沥青与湿磨装置(400)中研磨的非晶纳米硅混合,从而能够形成一次混合物。作为一实施例,混合装置(500)可以是湿式混合装置,并且可以使用蒸馏水作为溶剂。

86.作为一实施例,一次混合物可以仅由非晶纳米硅、第一沥青和溶剂组成。即,与其他硅复合体不同,根据本发明的一次混合物可以不包括除了第一沥青之外的碳基物质或粘合剂、有机溶剂等。

87.然后,第一沥青被喷雾干燥装置(600)的热干燥和硬化,因此可以抑制非晶硅复合体的膨胀。

88.喷雾干燥装置(600)对混合装置(500)中形成的一次混合物进行喷雾干燥,以使一次混合物中包括的溶剂蒸发。作为一实施例,喷雾干燥装置(600)可以通过高速旋转圆盘(disc)来喷射一次混合物,从而使所述一次混合物干燥。

89.喷雾干燥温度可以优选为240℃至270℃。当喷雾干燥温度低于240℃时,第一沥青的流动性降低,非晶纳米硅与第一沥青的混合不均匀,第一混合物的球化可能不充分。

90.另一方面,喷雾干燥温度超过270℃时,第一沥青的流动性过高,非晶纳米硅与第一沥青不能混合,第一沥青可能与非晶纳米硅分离。

91.在如上所述的喷雾干燥温度下,优化第一沥青的流动性,从而能够使非晶纳米硅和第一沥青均匀地混合。因此,如上所述,根据本发明的混合装置(500)和喷雾干燥装置(600)可以通过抑制第一沥青的流动性来获得将非晶纳米硅和第一沥青均匀地混合的第一混合物,而无需单独的粘合剂。

92.喷雾干燥装置(600)的圆盘的旋转速度可以优选为5000rpm至10000rpm。当圆盘的旋转速度小于5000rpm时,旋转速度过低,可能回收一次混合物,所述一次混合物具有10μm

的平均粒度至20μm的相对大的粒度。

93.另一方面,当圆盘的旋转速度超过10000rpm时,旋转速度过快,非晶纳米硅与第一沥青彼此分离,无法适当地制造一次混合物。

94.在所述温度范围和所述旋转速度范围内获得的优选的一次混合物的平均粒度可以为3μm至5μm。

95.作为一实施例,在溶剂被喷雾干燥装置(600)蒸发的一次混合物中,非晶纳米硅的重量%可以为60至70,第一沥青的重量%可以为30至40。即,喷雾干燥后的一次混合物可以仅由非晶纳米硅和第一沥青组成。

96.当非晶纳米硅的含量小于60重量%时,非晶硅复合体的容量可能降低。另一方面,非晶纳米硅的含量超过70重量%时,难以抑制非晶硅复合体的体积膨胀。

97.涂层装置(700)将第二沥青涂覆在喷雾干燥装置(600)中干燥的第一混合物上以形成二次混合物。涂层装置(700)没有特别限制,可以使用机械融合机(mechanofusion)或球磨机(ball mill)等设备。将第二沥青涂覆到球化的一次混合物的表面上,然后可以抑制非晶硅复合体的膨胀。

98.热处理装置(800)对涂层装置(700)中获得的第二混合物进行热处理。作为一实施例,热处理装置(800)的热处理温度可以等于或高于800℃且低于1000℃。更优选地,热处理温度可以等于或高于800℃且等于或低于900℃。当热处理温度低于800℃时,不能确保二次混合物中包括的非晶纳米硅、第一沥青和第二沥青之间的充分的结合力。

99.另一方面,当热处理温度等于或高于1000℃时,非晶纳米硅可被结晶化。

100.在下文中,参照图1至图6,将描述根据本发明另一实施例的非晶硅复合体的制造方法。

101.图6是示出根据本发明另一实施例的非晶硅复合体的制造方法的图。

102.首先,熔化硅原料以形成熔融硅(s100)。将硅原料和还原材料装入到熔化炉(100)中,然后将所述硅原料和所述还原材料混合,使用熔化炉(100)对其进行加热和熔化。熔化炉(100)的温度可以等于或高于1800℃。

103.然后,冷却熔融硅以获得非晶硅粉末(s200)。通过冷却装置(200)快速冷却熔融硅以使熔融硅在结晶化之前固化。因此,可以将熔融硅制成非晶硅粉末。

104.作为一实施例,获得非晶硅粉末的步骤(s200)可以包括冷却熔融硅的步骤(s210)、对所冷却的熔融硅进行过滤以分离非晶硅粉末和冷却流体(s220)以及将所分离的冷却流体传送到冷却装置且通过喷射孔喷射的步骤(s230)。

105.在冷却熔融硅的步骤(s210)中,可以通过冷却装置(200)快速地冷却熔融硅。冷却装置(200)可以具有与上述构成相同的构成,因此可以最小化从每个喷射孔(230)中喷射的冷却流体重复地喷射在熔融硅的表面上,从而能够有效且快速地冷却熔融硅。此外,可以缩短冷却工艺所需的时间,并且可以缩短整个工艺的节拍时间。

106.在冷却熔融硅的步骤(s210)中,冷却速度可以优选为100k/sec至105k/sec。在冷却熔融硅的步骤(s210)中,熔融硅的移动速度可以优选为0.9l/min至1.1l/min。在冷却熔融硅的步骤(s210)中,冷却流体的喷射压力可以优选为1mpa至1.5mpa。此外,在冷却熔融硅的步骤(s210)中获得的非晶硅粉末可以具有7.5至8的硬度作为莫氏硬度。

107.然后,将通过过滤器(300)冷却的熔融硅分离为非晶硅粉末和冷却流体(s220)。

108.然后,将所分离的冷却流体储存在储存池(未示出)中,然后通过传送装置(未示出)传送到冷却装置(200),并且通过喷射孔(230)喷射到冷却装置(200)的内部空间(211)中(s230)。即,冷却工艺中使用的冷却流体可以在过滤后再次使用。

109.然后,对非晶硅粉末进行湿磨以获得非晶纳米硅(s300)。湿磨可以由湿磨装置(400)执行。

110.作为一实施例,获得非晶纳米硅的步骤可以包括对非晶硅粉末进行一次湿磨的步骤(s310)以及对一次湿磨后的非晶硅粉末进行二次湿磨的步骤(s320)。

111.在进行一次湿磨的步骤(s310)中,所使用的珠子的直径优选为1mm、3mm或5mm,更优选为1mm。在进行一次湿磨的步骤(s310)中,研磨速度优选为1900rpm至2100rpm,更优选为2000rpm至2100rpm。在进行一次湿磨的步骤(s310)中,研磨时间可以为0.5小时至1.0小时。

112.因此,在进行一次湿磨的步骤(s310)中获得的非晶纳米硅的中间粒度(d50)可以为1μm。

113.然后,在进行二次湿磨的步骤(s320)中,所使用的珠子的直径优选为0.1mm、0.3mm、0.65mm或0.8mm,更优选为0.1mm。在进行二次湿磨的步骤(s320)中,研磨速度为2400rpm至2600rpm,更优选为2500rpm至2600rpm。在进行二次湿磨的步骤(s320)中,研磨时间可以为1.0小时至1.5小时。

114.因此,在进行二次湿磨的步骤(s320)中获得的非晶纳米硅的中间粒度可以为300nm。

115.更具体地,在获得根据本发明一实施例的非晶纳米硅的步骤(s300)中获得的非晶纳米硅的粒度分布如下表1所示。

116.【表1】

[0117][0118]

在表1中,非晶硅粉末是指在通过过滤器(300)之后经过湿磨工艺之前的非晶硅粉末。如表1所示,当满足根据本发明的湿磨工艺的条件时,可以获得中间粒度等于或小于300nm的非晶纳米硅,并且在短时间内完成湿磨工艺,从而能够最小化非晶硅粉末的氧化。然后,将第一沥青与非晶纳米硅混合以获得第一混合物(s400)。作为一实施例,获得第一混合物的步骤可以是使用蒸馏水作为溶剂的湿式混合工艺。此外,获得第一混合物的步骤可以包括在非晶纳米硅中混合第一沥青和蒸馏水以形成第一混合物的步骤(s410)以及对第一混合物进行喷雾干燥的步骤(s420)。

[0119]

形成第一混合物的步骤(s410)可以通过在非晶纳米硅中混合第一沥青且混合蒸馏水作为溶剂来实施。更具体地,形成第一混合物的步骤(s410)可以不使用除了第一沥青之外的碳基物质或粘合剂或有机溶剂。因此,所制造的一次混合物可以仅由非晶纳米硅、第一沥青和蒸馏水组成。

[0120]

然后,对所形成的第一混合物进行喷雾干燥(s420)。喷雾干燥工艺可以由喷雾干燥装置(600)实施。

[0121]

喷雾干燥温度可以优选为240℃至270℃。此外,喷雾干燥工艺中的圆盘旋转速度可以优选为5000rpm至10000rpm。在所述温度范围和所述旋转速度范围内获得的优选的一次混合物的平均粒度可以为3μm至5μm。

[0122]

经过喷雾干燥工艺的第一混合物仅由非晶纳米硅和第一沥青组成,因为溶剂被蒸发。第一混合物中非晶纳米硅的含量可以为60至70重量%,第一沥青的含量可以为30至40重量%。

[0123]

然后,将第二沥青涂覆在第一混合物上以获得第二混合物(s500)。涂层工艺可以由涂层装置(700)实施。将第二沥青涂覆在干燥的一次混合物上以形成二次混合物。

[0124]

然后,对第二混合物进行热处理以获得非晶硅复合体(s600)。热处理工艺可以由热处理装置(800)实施,优选的热处理温度可以等于或高于800℃且低于1000℃。更优选地,热处理温度可以等于或高于800℃且等于或低于900℃。

[0125]

【表2】

[0126][0127]

表2示出通过使用根据本发明一实施例的非晶硅的制造方法制造的非晶纳米硅来制造的锂二次电池(发明例)以及通过使用传统的结晶纳米硅来制造的锂二次电池(比较例)的容量特性和效率特性(一次充放电测试)。

[0128]

如表2所示,在使用结晶纳米硅的锂二次电池的情况下,在电池的充电和放电的过程中,作为不可逆反应,发生硅和锂的反应。彼此结合的硅和锂以硅-锂化合物存在,而不会再次分离。硅-锂化合物不能用作锂二次电池中的负极活性物质。

[0129]

此外,在理论上,一个硅原子可以与4.4个锂原子结合。因此,硅的体积变大,在此过程中,硅从集电体脱离,产生不可逆物质,从而使硅不能用作负极活性物质。

[0130]

另一方面,在使用非晶纳米硅的锂二次电池的情况下,可知在任何情况下,效率都显着高于比较例。特别是,当非晶硅的中间粒度为300nm时,充电容量、放电容量和效率都优异。

[0131]

这是因为,如上所述,由于通过满足预定条件的制造方法来制造根据本发明的非晶纳米硅,具有比传统的结晶纳米硅更高的硬度,因此可以有效地抑制硅的体积膨胀。

[0132]

根据本发明一实施例的非晶硅复合体的制造方法和非晶硅复合体的制造装置(10)可以基于具有预定硬度的非晶硅粉末制造非晶硅复合体。因此,当使用根据本发明一实施例的非晶硅复合体作为锂二次电池的负极活性物质时,可以减少锂二次电池的损坏,并且可以提供容量特性和寿命特性优异的锂二次电池。

[0133]

(附图标记的描述)

[0134]

10:非晶硅复合体的制造装置

[0135]

100:熔化炉

[0136]

200:冷却装置

[0137]

300:过滤器

[0138]

400:湿磨装置

[0139]

500:混合装置

[0140]

600:喷雾干燥装置

[0141]

700:涂层装置

[0142]

800:热处理装置

[0143]

工业实用性

[0144]

根据本发明一实施例的非晶硅复合体的制造方法和非晶硅复合体的制造装置可以最小化非晶硅复合体的体积变化,并且提高锂二次电池的寿命特性和容量特性,因此可以用于相关工业。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。