1.本发明涉及锁具技术领域,尤其涉及一种锁具结构、一种集装箱抱杆锁及一种集装箱抱杆的上锁方法。

背景技术:

2.近年来,随着科技的不断发展,锁具由最初的机械锁发展至电控锁、电磁锁以及电机锁等多种类型。传统的机械锁完全靠钥匙对门锁进行开闭操作,电机锁是采用电机驱动锁舌,是一种有效结合传统电控锁及电磁锁的优点,克服了电控锁噪音过大、电磁锁耗电等方面的不足的缺陷,但目前市场上常规电机锁的结构复杂,通用性差,制作成本高。

3.因此,现在亟需设计一种能解决上述一个或者多个问题的新型锁具结构。

技术实现要素:

4.本发明的目的在于针对现有技术的不足提供一种锁具结构,旨在简化锁具结构,提高通用性,降低制作成本。

5.本发明通过以下技术方案来实现上述目的:一种锁具结构,包括:

6.锁体,设置有上锁导轨;

7.锁条,活动连接于所述上锁导轨,中间设置有导向凹槽;

8.凸轮件,一端设置有拨动杆,所述拨动杆置于所述导向凹槽,且所述拨动杆的外表面抵顶于所述导向凹槽的内侧壁;以及

9.解锁电机,其输出轴与所述凸轮件的另一端传动连接;

10.其中,所述导向凹槽的上内侧壁和下内侧壁之间的间距为m,所述导向凹槽的槽深为n,所述拨动杆运动轨迹的圆弧外直径为d,m<d且

11.作为本发明进一步的方案:所述拨动杆套设有轴承,由所述轴承的外表面抵顶于所述导向凹槽的内侧壁。

12.作为本发明进一步的方案:所述导向凹槽内的倒角采用倒圆角,该倒圆角的半径为r1,所述拨动杆的半径为r2,r1≥r2。

13.作为本发明进一步的方案:该锁具结构还包括拉簧,所述拉簧一端钩设于所述锁条,另一端钩设于所述锁体。

14.本发明还提供了另一技术方案:一种锁具结构,包括:

15.锁体,设置有上锁导轨;

16.锁条,活动连接于所述上锁导轨,中间设置有导向凹槽;

17.凸轮件,一端设置有拨动杆,所述拨动杆置于所述导向凹槽,且所述拨动杆的外表面抵顶于所述导向凹槽的内侧壁;以及

18.解锁电机,其输出轴与所述凸轮件的另一端传动连接;

19.其中,所述导向凹槽的上内侧壁和下内侧壁均向外拔模预定角度,所述导向凹槽

上内侧壁的下缘边和下内侧壁的下缘边之间的间距为q,所述导向凹槽上内侧壁的上缘边和下内侧壁的上缘边之间的间距为p,所述拨动杆运动轨迹的圆弧外直径为d,q<d<p。

20.本发明又提供了另一技术方案:一种锁具结构,包括:

21.锁体,设置有上锁导轨;

22.锁条,活动连接于所述上锁导轨,中间设置有导向凹槽;

23.凸轮件,一端设置有拨动杆,所述拨动杆置于所述导向凹槽,且所述拨动杆的外表面抵顶于所述导向凹槽的内侧壁;以及

24.解锁电机,其输出轴与所述凸轮件的另一端传动连接;

25.其中,所述导向凹槽的上内侧壁和下内侧壁均向内拔模预定角度,所述导向凹槽上内侧壁的下缘边和下内侧壁的下缘边之间的间距为q,所述导向凹槽上内侧壁的上缘边和下内侧壁的上缘边之间的间距为p,所述拨动杆运动轨迹的圆弧外直径为d,p<d<q。

26.本发明还提供了又一技术方案:一种集装箱抱杆锁,该集装箱抱杆锁包括如上述中任一项所述的锁具结构,还包括:

27.设置于所述锁体一侧的第一导轨;

28.第一锁臂,一端设置有第一钩爪,另一端活动连接于所述第一导轨;以及

29.第二锁臂,一端设置有第二钩爪,另一端连接于所述锁体远离所述第一导轨的一侧;

30.其中,所述锁条的一端顶紧于所述第一锁臂。

31.作为本发明进一步的方案:所述第一锁臂靠近所述锁体的一端设置有卡槽,所述卡槽的内壁设置有槽内卡齿;所述锁条的一端设置有插设于所述卡槽的抵顶部,所述抵顶部设置有与所述槽内卡齿相配的锁齿;

32.所述第一导轨包括第一上导轨和第一下导轨,所述第一锁臂的另一端设置有分别活动连接于第一上导轨和第一下导轨的第一上锁臂和第一下锁臂,所述卡槽包括分别设置于第一上锁臂和第一下锁臂的第一上卡槽和第一下卡槽,所述槽内卡齿包括分别设置于第一上卡槽和第一下卡槽的第一上槽内卡齿和第一下槽内卡齿,所述抵顶部包括分别插设于第一上卡槽和第一下卡槽的第一抵顶部和第二抵顶部,所述锁齿包括分别与第一上槽内卡齿和第一下槽内卡齿相配的第一锁齿和第二锁齿,第一锁齿和第二锁齿分别分布设置于第一抵顶部和第二抵顶部。

33.作为本发明进一步的方案:所述第一上槽内卡齿位于所述第一上卡槽远离所述导向凹槽的一侧,所述第一下槽内卡齿位于所述第一下卡槽靠近所述导向凹槽的一侧。

34.作为本发明进一步的方案:所述第一上槽内卡齿位于所述第一上卡槽靠近所述导向凹槽的一侧,所述第一下槽内卡齿位于所述第一下卡槽远离所述导向凹槽的一侧。

35.作为本发明进一步的方案:该集装箱抱杆锁还包括限位开关,所述限位开关用于控制所述解锁电机的启停;

36.所述锁条上设置有抵推部,所述抵推部抵于所述限位开关的按压片。

37.作为本发明进一步的方案:所述锁体包括壳体和上盖,所述第一导轨设置于所述壳体内部,所述上锁导轨设置于所述上盖的外表面;所述上盖还设置有用于限位所述锁条的限位压片。

38.本发明还提供了再一技术方案:一种集装箱抱杆的上锁方法,包括如下步骤:

39.调距步骤:第一锁臂沿第一导轨向远离第二锁臂的方向运动;

40.抓杆步骤:第一钩爪和第二钩爪分别钩紧于集装箱相邻的第一抱杆和第二抱杆;

41.上锁步骤:解锁电机的输出轴驱动凸轮件转动,拨动杆拨动锁条向锁齿和槽内卡齿相互咬合的方向运动,直至锁齿和槽内卡齿完全咬合。

42.作为本发明进一步的方案:所述调距步骤的前一步骤还包括:

43.解锁步骤:解锁电机的输出轴驱动凸轮件转动,拨动杆拨动锁条向锁齿和槽内卡齿相互分离的方向运动。

44.本发明的有益效果:

45.本发明的技术方案,通过设置锁条和凸轮件,锁条上设置导向凹槽,凸轮件设置拨动杆,通过拨动杆拨动锁条沿上锁导轨活动,从而将锁条沿上锁导轨的正方向运动和反方向运动作为锁具的上锁方向和解锁方向,以实现锁具的上锁和解锁功能。结构简单,开闭锁过程易操作,通用性高,制作成本低。

46.详细地,解锁电机的输出轴驱动凸轮件转动,使凸轮件带动拨动杆抵顶导向凹槽的上内侧壁或下内侧壁,从而拨动锁条沿上锁导轨向上锁方向或解锁方向运动。另外,导向凹槽的上内侧壁和下内侧壁之间的间距m、导向凹槽的槽深为n以及拨动杆运动轨迹的圆弧外直径d之间,满足m<d且其中,m<d是为了在拨动杆的运动过程中,保证抵于导向凹槽的上内侧壁或下内侧壁时,还能够预留一定的运动行程以推动锁条运动;即为所述拨动杆运动轨迹的圆弧外半径,是为了拨动杆在上半段圆弧轨迹的运动过程中,避免拨动杆卡滞在导向凹槽的上缘边而无法推动锁条运动。

附图说明

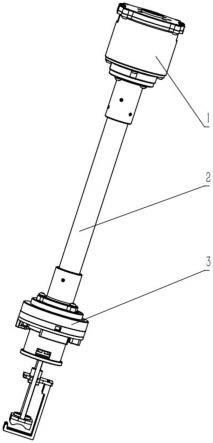

47.图1为本发明一种锁具结构的结构示意图。

48.图2为图1的结构分解示意图。

49.图3为本发明所述导向凹槽、所述凸轮件及所述拨动杆之间的局部结构示意图。

50.图4为在图3的结构中增加了虚线部分标注的结构示意图。

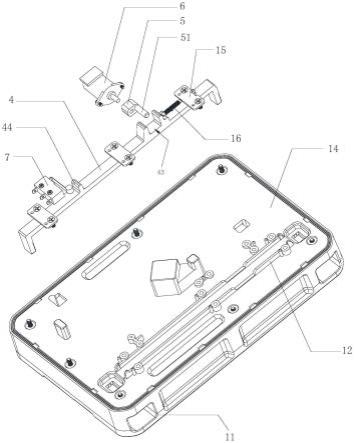

51.图5为本发明一种集装箱抱杆锁的结构示意图。

52.图6为图5的局部结构示意图。

53.图7为图5去掉上盖后的局部结构示意图。

54.图8为本发明一种集装箱抱杆锁的另一局部结构示意图。

55.图9为图8的在另一视角下的结构分解示意图。

56.图10为本发明所述导向凹槽的上内侧壁和下内侧壁均向外拔模时的局部结构示意图。

57.图11为本发明所述导向凹槽的上内侧壁和下内侧壁均向内拔模时的局部结构示意图。

58.附图标记包括:

59.1—锁体,

60.11—第一导轨,12—上锁导轨,13—壳体,14—上盖,15—限位压片,16—拉簧,

61.111—第一上导轨,112—第一下导轨;

62.2—第一锁臂,

63.21—第一钩爪,22—卡槽,23—槽内卡齿,

64.211—第一上锁臂,212—第一下锁臂,

65.221—第一上卡槽,222—第一下卡槽,

66.231—第一上槽内卡齿,232—第一下槽内卡齿;

67.3—第二锁臂,

68.31—第二钩爪;

69.4—锁条,

70.41—抵顶部,42—锁齿,43—导向凹槽,44—抵推部,

71.411—第一抵顶部,412—第二抵顶部,

72.421—第一锁齿,422—第二锁齿,

73.431—上内侧壁,432—下内侧壁;

74.5—凸轮件,

75.51—拨动杆,

76.511—拨动杆运动轨迹;

77.6—解锁电机,

78.61—解锁电机的输出轴;

79.7—限位开关。

具体实施方式

80.以下结合附图对本发明进行详细的描述。

81.如图1~9所示,在本发明实施例中提供了一种锁具结构,包括:

82.锁体1,设置有上锁导轨12;

83.锁条4,活动连接于所述上锁导轨12,中间设置有导向凹槽43;

84.凸轮件5,一端设置有拨动杆51,所述拨动杆51置于所述导向凹槽43,且所述拨动杆51的外表面抵顶于所述导向凹槽43的内侧壁;以及

85.解锁电机6,其输出轴61与所述凸轮件5的另一端传动连接;

86.其中,所述导向凹槽43的上内侧壁431和下内侧壁432之间的间距为m,所述导向凹槽43的槽深为n,所述拨动杆运动轨迹511的圆弧外直径为d,m<d且具体地,所述锁体1上还设置有拉簧16,所述拉簧16一端钩设于所述锁条4,另一端钩设于所述锁体1,通过设置拉簧16,使锁条4常态下呈向上拉紧的状态,及上锁状态。解锁电机6为转动马达,固设于锁体1。

87.本发明的技术方案,通过设置锁条和凸轮件,锁条上设置导向凹槽43,凸轮件设置拨动杆,通过拨动杆51拨动锁条4沿上锁导轨12活动,从而将锁条4沿上锁导轨12的正方向运动和反方向运动作为锁具的上锁方向和解锁方向,以实现锁具的上锁和解锁功能。结构简单,开闭锁过程易操作,通用性高,制作成本低。

88.详细地,解锁电机6的输出轴61驱动凸轮件5转动,使凸轮件5带动拨动杆51抵顶导向凹槽43的上内侧壁431或下内侧壁432,从而拨动锁条4沿上锁导轨12向上锁方向或解锁方向运动。另外,参考图3和图4,导向凹槽43的上内侧壁431和下内侧壁432之间的间距m、导向凹槽43的槽深为n以及拨动杆运动轨迹511的圆弧外直径d之间,满足m<d且其中,m<d是为了在拨动杆51的运动过程中,保证抵于导向凹槽43的上内侧壁431或下内侧壁432时,还能够预留一定的运动行程以推动锁条4运动;即为所述拨动杆运动轨迹511的圆弧外半径,是为了拨动杆51在上半段圆弧轨迹的运动过程中,避免拨动杆51卡滞在导向凹槽43的上缘边而无法推动锁条4运动。

89.在一个实施例中,所述拨动杆51套设有轴承,由所述轴承的外表面抵顶于所述导向凹槽43的内侧壁。具体地,将轴承套设于拨动杆的外侧壁,当凸轮件转动时,拨动杆上的轴承会抵顶导向凹槽的上内侧壁或下内侧壁,通过设置轴承,以减小拨动杆与导向凹槽之间的机械摩擦力,增加使用寿命,且有效解决在开关锁过程中由于接触面的不平滑而导致卡顿的问题,从而更利于推动锁条运动。

90.在另一个实施例中,所述导向凹槽内43的倒角采用倒圆角,该倒圆角的半径为r1,所述拨动杆51的半径为r2,r1≥r2。具体地,采用倒圆角,以更贴合适配拨动杆51的结构。详细地,当r1≥r2时,保证拨动杆51的外弧面能够与该倒圆角的内弧面充分的贴合抵接,避免压力集中某一点而造成易磨损。

91.在另一个实施例中,该锁具结构还包括拉簧16,所述拉簧16一端钩设于所述锁条4,另一端钩设于所述锁体1。设置拉簧16,使锁条4常态下呈向上拉紧的状态,当断电或切断解锁电机6的供电时,解锁电机6的输出轴61会往上锁的方向归位,同时拉簧16会拉动锁条4以进一步推动锁条4重新上锁。

92.在又一个实施例中,参考图10,一种锁具结构,包括:

93.锁体1,设置有上锁导轨12;

94.锁条4,活动连接于所述上锁导轨12,中间设置有导向凹槽43;

95.凸轮件5,一端设置有拨动杆51,所述拨动杆51置于所述导向凹槽43,且所述拨动杆51的外表面抵顶于所述导向凹槽43的内侧壁;以及

96.解锁电机6,其输出轴61与所述凸轮件5的另一端传动连接;

97.其中,所述导向凹槽43的上内侧壁431和下内侧壁432均向外拔模预定角度,所述导向凹槽43上内侧壁431的下缘边和下内侧壁432的下缘边之间的间距为q,所述导向凹槽43上内侧壁431的上缘边和下内侧壁432的上缘边之间的间距为p,所述拨动杆运动轨迹511的圆弧外直径为d,q<d<p。具体地,q<d<p是为了保证拨动杆51能够有效推动锁条4运动。优选地,上内侧壁431向外拔模预定角度为10

°

;下内侧壁432外拔模预定角度为10

°

。

98.在又一个实施例中,参考图11,一种锁具结构,包括:

99.锁体1,设置有上锁导轨12;

100.锁条4,活动连接于所述上锁导轨12,中间设置有导向凹槽43;

101.凸轮件5,一端设置有拨动杆51,所述拨动杆51置于所述导向凹槽43,且所述拨动

杆51的外表面抵顶于所述导向凹槽43的内侧壁;以及

102.解锁电机6,其输出轴61与所述凸轮件5的另一端传动连接;

103.其中,所述导向凹槽43的上内侧壁431和下内侧壁432均向内拔模预定角度,所述导向凹槽43上内侧壁431的下缘边和下内侧壁432的下缘边之间的间距为q,所述导向凹槽43上内侧壁431的上缘边和下内侧壁432的上缘边之间的间距为p,所述拨动杆运动轨迹511的圆弧外直径为d,p<d<q。具体地,p<d<q是为了保证拨动杆51能够有效推动锁条4运动。优选地,上内侧壁431向内拔模预定角度为10

°

;下内侧壁432向内拔模预定角度为10

°

。

104.在再一个实施例中,一种集装箱抱杆锁,该集装箱抱杆锁包括如上述中任一项所述的锁具结构,还包括:

105.设置于所述锁体1一侧的第一导轨11;

106.第一锁臂2,一端设置有第一钩爪21,另一端活动连接于所述第一导轨11;以及

107.第二锁臂3,一端设置有第二钩爪31,另一端连接于所述锁体1远离所述第一导轨11的一侧;

108.其中,所述锁条4的一端顶紧于所述第一锁臂2。

109.在一些实施例中,所述第一锁臂2靠近所述锁体1的一端设置有卡槽22,所述卡槽22的内壁设置有槽内卡齿23;所述锁条4的一端设置有插设于所述卡槽22的抵顶部41,所述抵顶部41设置有与所述槽内卡齿23相配的锁齿42;

110.所述第一导轨11包括第一上导轨111和第一下导轨112,所述第一锁臂2的另一端设置有分别活动连接于第一上导轨111和第一下导轨112的第一上锁臂211和第一下锁臂212,所述卡槽22包括分别设置于第一上锁臂211和第一下锁臂212的第一上卡槽221和第一下卡槽222,所述槽内卡齿23包括分别设置于第一上卡槽221和第一下卡槽222的第一上槽内卡齿231和第一下槽内卡齿232,所述抵顶部41包括分别插设于第一上卡槽221和第一下卡槽222的第一抵顶部411和第二抵顶部412,所述锁齿42包括分别与第一上槽内卡齿231和第一下槽内卡齿232相配的第一锁齿421和第二锁齿422,第一锁齿421和第二锁齿422分别分布设置于第一抵顶部411和第二抵顶部412。具体地,将第一锁臂2设置成第一上锁臂211和第一下锁臂212,卡槽22设置成第一上卡槽221和第一下卡槽222,并且对其余并部件做出适应性设置,从而使锁条4对第一锁臂2的锁紧效果更牢靠和不易松动。

111.详细地,在港口集装箱航线运营、货运代理、集卡车运输、物流配送、仓储、“散改集”及代理报关、报验等全程物流服务中,港口管理部门及集装箱航运公司对集装箱货物运送、流转及出入关口和验关等环节,都要花费相当大精力保证货物的在途安全。当出港集装箱的箱门关上以后,为了防止不法分子盗取集装箱中的货物,通常都在集装箱的箱门上设置了多个锁杆,又称集装箱杆或抱杆。而为了进一步起到防盗效果,现有技术中通常在两个抱杆之间再增加一个抱杆锁,如公开号为cn208650664u的中国实用新型专利所公开的一种港口集装箱抱杆锁,其通过设置左锁钩和右锁钩分别锁紧两个相邻的抱杆,此外其还设置了定位模块和报警模块,以进一步起到防盗功能。然而,由于不同集装箱的两个相邻抱杆的间距是不同的,导致现有技术的抱杆锁如上述专利是无法适用于锁紧不同集装箱的相邻抱杆。因此,业内亟待一种新的集装箱抱杆锁,以克服以上缺点。

112.而本方案的一种集装箱抱杆锁:

113.1.通过第二钩爪31和第一钩爪21分别锁紧于集装箱两个相邻的抱杆,将第一锁臂

2活动连接于锁体1的第一导轨11,使第一锁臂2能够实现可伸缩调节,从而使第二钩爪31和第一钩爪21之间的间距可调节,以适用于锁紧不同集装箱的相邻抱杆;

114.2.通过解锁电机6、凸轮件5和锁条4之间构成凸轮机构,锁条4为从动件,解锁电机6驱动凸轮件5转动,使凸轮件5的拨动杆51通过抵顶导向凹槽43的内壁,以推动锁条4上下活动,实现锁齿42和槽内卡齿23的啮合和分离,从而实现上锁和解锁的功能。详细地,上锁时,锁齿42和槽内卡齿23咬合,第一锁臂2被卡住无法沿第一导轨11滑动,使第二钩爪31和/或第一钩爪21之间的间距无法调节;解锁时,锁齿42和槽内卡齿23分离,第一锁臂2可沿第一导轨11滑动,使第二钩爪31和/或第一钩爪21之间的间距可调节。适用性高,结构简单易操作。

115.在一些实施例中,所述第一上槽内卡齿231位于所述第一上卡槽221远离所述导向凹槽43的一侧,所述第一下槽内卡齿232位于所述第一下卡槽222靠近所述导向凹槽43的一侧。具体地,上锁时,凸轮件5的拨动杆51推动锁条4往上移动,使第一锁齿421和第一上槽内卡齿231咬合,第二锁齿422和第一下槽内卡齿232咬合;同理,解锁时,锁条4往下移动。

116.在一些实施例中,所述第一上槽内卡齿231位于所述第一上卡槽221靠近所述导向凹槽43的一侧,所述第一下槽内卡齿232位于所述第一下卡槽222远离所述导向凹槽43的一侧。具体地,上锁时,凸轮件5的拨动杆51推动锁条4往下移动,使第一锁齿421和第一上槽内卡齿231咬合,第二锁齿422和第一下槽内卡齿232咬合;同理,解锁时,锁条4往上移动。

117.在一些实施例中,该集装箱抱杆锁还包括限位开关7,所述限位开关7用于控制所述解锁电机6的启停;

118.所述锁条4上设置有抵推部44,所述抵推部44抵于所述限位开关7的按压片。具体地,限位开关7用于检测解锁电机6是否转动到位,若没有转动到位,则槽内卡齿23和锁齿42就未完全咬合或分离,解锁电机的输出轴61继续转动,使凸轮件5继续推动锁条4运动,同时锁条4上的抵推部44抵顶限位开关7的按压片,直至限位开关7被完全按压到位并触发对解锁电机6的启停信号。详细地,当槽内卡齿23位于卡槽22远离导向凹槽43的一侧,锁条4向下运动为解锁状态,则限位开关7设置于抵推部44的下方;当槽内卡齿23位于卡槽22靠近导向凹槽43的一侧,锁条4向上运动为解锁状态,则限位开关7设置于抵推部44的上方。

119.在一些实施例中,所述锁体1包括壳体13和上盖14,所述第一导轨11设置于所述壳体13内部,所述上锁导轨12设置于所述上盖14的外表面;所述上盖14还设置有用于限位所述锁条4的限位压片15,所述拉簧16远离所述锁条4的一端钩设于所述限位压片15。具体地,限位压片15用于防止锁条4掉落。具体地,所述拉簧16的另一端钩设于所述限位压片,通过设置拉簧16,使锁条4常态下呈向上拉紧的状态,保持槽内卡齿23和锁齿42常态下相互咬合,从而锁住第一锁臂2;只有当解锁电机6被触发时,才会驱动凸轮件5推动锁条4以克服拉簧16的拉力,从而实现解锁,以调节第一锁臂2。

120.在一些实施例中,一种集装箱抱杆的上锁方法,包括如下步骤:

121.调距步骤:第一锁臂2沿第一导轨11向远离第二锁臂3的方向运动;

122.抓杆步骤:第一钩爪21和第二钩爪31分别钩紧于集装箱相邻的第一抱杆和第二抱杆;

123.上锁步骤:解锁电机6的输出轴61驱动凸轮件5转动,拨动杆51拨动锁条4向锁齿42和槽内卡齿23相互咬合的方向运动,直至锁齿42和槽内卡齿23完全咬合。

124.在一些实施例中,所述调距步骤的前一步骤还包括:

125.解锁步骤:解锁电机6的输出轴61驱动凸轮件5转动,拨动杆51拨动锁条4向锁齿42和槽内卡齿23相互分离的方向运动。具体地,当断电或切断解锁电机6的供电时,解锁电机6的输出轴61会往上锁的方向归位,同时拉簧16会拉动锁条4以进一步推动锁条4重新上锁。而解锁步骤则是同时克服了拉簧16的拉力,使锁齿42和槽内卡齿23相互分离,从而可调节第一锁臂2和第二锁臂3之间的间距,以适于不同集装箱的相邻抱杆之间的间距。

126.综上所述可知本发明乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

127.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。