1.本发明属于复合材料及制备技术领域,尤其涉及一种高性能碳/陶瓷基复合材料及其制备方法。

背景技术:

2.目前,航空航天技术不断发展,飞行器构件对热管理与热疏导的要求越来越高,系统内的热控制、热平衡能力对各类飞行器的性能具有决定性的影响。与传统金属散热材料相比,热疏导陶瓷基复合材料的密度低、热膨胀系数低、力学强度高、导热性能好、高温抗氧化耐烧蚀,是一类新型的很有发展前景的热结构复合材料。热疏导复合材料在现阶段及未来可能的应用领域包括航天飞行器结构件、飞行器换热器、卫星天线、飞行器太阳能镜片、仪表舱电子元器件等。

3.热疏导陶瓷基复合材料通常采用高导热中间相沥青基碳纤维作为增强体。然而,高导热中间相沥青基碳纤维的模量很高,其结构、性能与传统pan基碳纤维有较大差别,导致纤维预制体的编织、热处理工艺及陶瓷基体的致密化等均有所不同,传统陶瓷基复合材料的成型工艺难以适用于热疏导陶瓷基复合材料。此外,由于飞行器头部等部位的驻点温度较高,在长时间重复使用过程中,非常需要将热量向后方疏导。因此,很有必要提供一种高性能碳/陶瓷基复合材料及其制备方法,最大限度地提高材料在一个方向上的力学强度和导热性能。

技术实现要素:

4.为了解决现有技术存在的上述一个或多个技术问题,本发明在第一方面提供了一种高性能碳/陶瓷基复合材料的制备方法,所述方法包括如下步骤:

5.(1)碳纤维坯体制备:将表面浸渍有机碳溶液(如中间相沥青、糠酮树脂、酚醛树脂等)的中间相沥青基碳纤维平行放置在模具中,低温固化后获得沥青基碳纤维坯体薄片;

6.(2)碳纤维预制体制备:将碳纤维坯体薄片叠层后依次经过热压成型和石墨化处理,获得高导热碳纤维预制体;

7.(3)采用硅基陶瓷前驱体,对高导热碳纤维预制体实施前驱体浸渍-裂解工艺,制得所述高性能碳/陶瓷基复合材料。

8.优选地,所述中间相沥青基碳纤维具有如下一个或多个性质:(i)热导率不低于800w/(m

·

k);(ii)抗拉强度不低于2.3gpa;(iii)抗拉模量不低于890gpa;(iv)纤维束规格为0.5k、1k或2k;(v)纤维直径为10μm至13μm。

9.优选地,所述有机碳溶液包括中间相沥青、糠酮树脂、酚醛树脂、环氧树脂中的至少一种,所述低温固化的温度范围为80~130℃,所述沥青基碳纤维坯体薄片的厚度范围为0.1~1.5mm。

10.优选地,所述高导热碳纤维预制体中的高导热纤维沿一个方向排列。

11.优选地,所述高导热碳纤维预制体的体积密度为0.7~1.5g/cm3,所述高导热碳纤

维预制体中碳纤维的体积分数为30%至70%。

12.优选地,所述热压成型过程中,温度范围选择800~1200℃,压力范围选择7~30mpa。

13.优选地,所述硅基陶瓷前驱体是聚碳硅烷、聚硅氮烷、聚硼硅氮烷中的一种或多种的混合。

14.优选地,所述浸渍裂解工艺采用一种或几种混合的硅基陶瓷前驱体溶液进行浸渍-固化-裂解三个工序;所述硅基陶瓷前驱体溶液的固含量为40%至70%;所述浸渍的浸渍时间为0.5h至2h,所述浸渍的压力为1.0至2.5mpa;所述固化的温度为240℃至400℃,所述固化的时间为2h至4h;所述裂解的温度为800℃至1200℃,所述裂解的时间为3h至5h;所述前驱体浸渍-固化-裂解的三个工序重复进行8至20个轮次,直至最后一次裂解后复合材料的增重<1%。

15.本发明在第二方面提供了一种高性能碳/陶瓷基复合材料,所述复合材料具有如下化学式:cf/sim(m=c、n、cn、bcn等),密度范围是1.8~2.6g/cm3。其中cf表示碳纤维。

16.进一步地,所述高性能碳/陶瓷基复合材料由以上所述的制备方法制得。

17.本发明与现有技术相比至少具有如下有益效果:

18.(1)本发明中的所述热疏导复合材料中高导热纤维沿一个方向平行排布,纤维在预制体中的体积分数从30%~70%可调,最高可以达到70%,此时复合材料在该方向力学强度高、热导率性能优异、热疏导效果好,适用于需要在某一特定方向上热导率和力学性能要求高的构件。

19.(2)本发明采用一种和/或多种硅基前驱体来制备单组份或多组分陶瓷基体,材料体系丰富,可针对不同场合选择基体成分。比如,si元素针对1400~1700℃有氧使用环境,而b元素适用于800~1200℃氧化环境。

20.(3)本发明方法具有制备工艺简单可控,周期短的优势,由此制得的复合材料致密度高、缺陷少。

附图说明

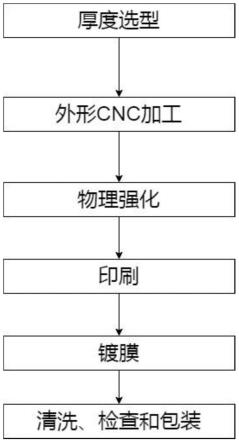

21.图1显示本发明实施例1中所用的中间相沥青基碳纤维。

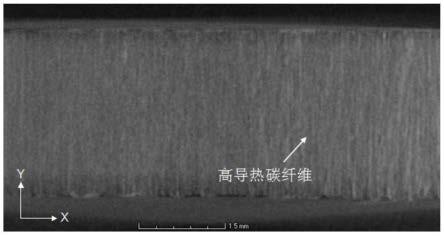

22.图2显示本发明实施例1制得的高性能碳/碳化硅复合材料(截面)微焦点ct照片。

具体实施方式

23.为了解决现有技术存在的上述一个或多个技术问题,本发明在第一方面提供了一种高性能陶瓷基复合材料的制备方法,其特征在于,所述方法包括如下步骤:

24.(1)碳纤维坯体制备:将表面浸渍有机碳溶液(如中间相沥青、糠酮树脂、酚醛树脂等)的中间相沥青基碳纤维平行放置在模具中,低温固化后获得沥青基碳纤维坯体薄片;

25.(2)碳纤维预制体制备:将碳纤维坯体薄片叠层后依次经过热压成型和石墨化处理,获得高导热碳纤维预制体;

26.(3)采用硅基陶瓷前驱体,对高导热碳纤维预制体实施前驱体浸渍-裂解工艺,制得所述高性能碳/陶瓷基复合材料。

27.本发明中的所述热疏导复合材料(即高性能碳/陶瓷基复合材料)中高导热纤维沿

一个方向平行排布,纤维在预制体中的体积分数从30%~70%可调,最高可以达到70%,此时复合材料在该方向力学强度高、热导率性能优异、热疏导效果好,适用于需要在某一特定方向上热导率和力学性能要求高的构件。

28.在一些优选的实施方式中,所述纤维预制体中的高导热纤维沿一个方向排列,如附图2所示标记为y方向。

29.在一些优选的实施方式中,所述纤维预制体的体积密度为0.7~1.5g/cm3(例如为0.7、1.0、1.3或1.5g/cm3)。如果体积密度过大,则可能导致硅基陶瓷前驱体溶液难以浸入纤维预制体,材料性能下降;如果体积密度过小,则硅基陶瓷前驱体溶液浸渍裂解轮次过多,周期延长,可能降低复合材料的力学和导热性能。

30.在另一些优选的实施方式中,所述高导热碳纤维预制体中碳纤维占预制体中体积分数的30%至70%(例如为30、50或70%)。如果所述纤维体积分数过低,则复合材料的导热性能显著下降;如果所述纤维体积分数过高,由于纤维模量高,成型过程中可能导致纤维受损严重,无法成型。

31.在另一些优选的实施方式中,在y方向上延伸的所述碳纤维具有如下一个或多个性质:(i)热导率不低于800w/(m

·

k);(ii)抗拉强度不低于2.3gpa;(iii)抗拉模量不低于890gpa;(iv)纤维束规格为0.5k、1k或2k;(v)纤维直径为10μm至13μm(例如为11或12μm)。

32.在另一些优选的实施方式中,在步骤(1)中,所述有机碳溶液可以是中间相沥青、糠酮树脂、酚醛树脂、环氧树脂等中的至少一种,所述低温固化的温度范围为80~130℃,所述沥青基碳纤维坯体薄片的厚度范围为0.1~1.5mm。优选的是,所述有机碳溶液为中间相沥青溶液,坯体薄片厚度为0.5mm。

33.在另一些优选的实施方式中,所述热压成型过程中,温度范围选择800~1200℃(例如为800、900、1000、1100或1200℃),压力范围选择7~30mpa(例如为8、12、16、20、25或30g/cm3);所述石墨化处理的温度为2800~3200℃(例如为2900、3000、3100或3200℃),保温时间为0.5~2h(例如为0.5、1、1.5或2h)。

34.在另一些优选的实施方式中,在步骤(3)中,所述前驱体浸渍-裂解工艺包括:

35.采用一种或几种混合的硅基陶瓷前驱体溶液进行浸渍-固化-裂解三个工序,其中,所述硅基陶瓷前驱体溶液的固含量为40%至70%;所述浸渍的浸渍时间为0.5h至2h,所述浸渍的压力为1.0至2.5mpa;所述固化的温度为240℃至400℃,所述固化的时间为2h至4h;所述裂解的温度为800℃至1200℃,所述裂解的时间为3h至5h;所述浸渍-固化-裂解的三个工序重复进行8至20个轮次,直至最后一次裂解后复合材料的增重<1%。

36.在另一些优选的实施方式中,在步骤(3)中,所述硅基陶瓷前驱体可以是聚碳硅烷、聚硅氮烷、聚硼硅氮烷等中的一种或多种的混合。

37.本发明在第二方面提供了一种高性能碳/陶瓷基复合材料,所述复合材料具有如下化学式:cf/sim(m=c、n、cn或bcn等),密度范围是1.8~2.6g/cm3(例如为2.0、2.2、2.4或2.6g/cm3。该复合材料以中间相沥青基碳纤维为增强体,采用含硅类的陶瓷(如sic、si3n4、sicn、sibcn等)作为复合材料基体。

38.在另一些优选的实施方式中,所述高性能碳/陶瓷基复合材料还具有如下一个或多个性能:

39.拉伸强度为300mpa至500mpa,例如为350、400或450mpa;

40.拉伸模量为400gpa至700gpa,例如为450、550或650gpa;

41.弯曲强度为300mpa至500mpa,例如为350、400或450mpa;

42.弯曲模量为100gpa至200gpa,例如为120、150或180gpa;

43.热导率为300w/(m

·

k)至600w/(m

·

k),例如为380、480或580w/(m

·

k)。

44.在另一些优选的实施方式中,所述热疏导复合材料由本发明第一方面所述的制备方法制得。

45.下面结合实施例对本发明作进一步说明。这些实施例只是就本发明的优选实施方式进行举例说明,本发明的保护范围不应解释为仅限于这些实施例。

46.实施例1

47.本实施例制备一种高性能热疏导陶瓷基复合材料,即高性能碳/陶瓷基复合材料,其制备方法包括如下步骤:

48.①

碳纤维坯体制备:将表面浸渍中间相沥青溶液的沥青基碳纤维平行放置在模具中,130℃低温固化2h后获得沥青基碳纤维坯体薄片,厚度0.5mm。本实施例中所用的中间相沥青基碳纤维如图1所示。

49.②

碳纤维预制体制备:将碳纤维坯体薄片叠层后进行热压处理,热压温度选择1000℃,压力为12mpa,获得纤维体积分数60%的碳纤维预制体,预制体经过3000℃,保温0.5h的石墨化处理后获得高导热碳纤维预制体。

50.③

陶瓷基体制备:采用聚碳硅烷与聚硼硅氮烷混合陶瓷前驱体溶液进行浸渍-固化-裂解三个工序,混合陶瓷前驱体溶液的固含量为57%,浸渍时间为2h,浸渍压力为2.0mpa,固化温度为240℃,固化时间为3h,裂解温度为900℃,裂解时间为4h;重复上述浸渍-固化-裂解工序15个轮次,获得高性能陶瓷基复合材料。

51.本实施例最终获得的热疏导复合材料的微焦点ct照片如图2所示。本实施例制得的复合材料的性能测试结果如表1所示。

52.实施例2

53.本实施例与实施例1基本相同,不同之处在于:

54.在步骤

②

制得的碳纤维预制体中含有的高导热碳纤维的体积分数为50%。

55.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

56.实施例3

57.本实施例与实施例1基本相同,不同之处在于:

58.在步骤

③

制备陶瓷基体中,重复浸渍-固化-裂解工序8个轮次,获得高性能陶瓷基复合材料。

59.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

60.实施例4

61.本实施例与实施例1基本相同,不同之处在于:

62.在步骤

③

制备陶瓷基体中,采用聚碳硅烷单一陶瓷前驱体溶液进行浸渍-固化-裂解三个工序,陶瓷前驱体溶液的固含量为50%。

63.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

64.实施例5

65.本实施例与实施例1基本相同,不同之处在于:

66.在步骤

③

制备陶瓷基体中,采用聚硼硅氮烷单一陶瓷前驱体溶液进行浸渍-固化-裂解三个工序,陶瓷前驱体溶液的固含量为60%。

67.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

68.实施例6

69.本实施例与实施例1基本相同,不同之处在于:

70.在步骤

③

制备陶瓷基体中,采用聚硅氮烷单一陶瓷前驱体溶液进行浸渍-固化-裂解三个工序,陶瓷前驱体溶液的固含量为45%。

71.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

72.实施例7

73.本实施例与实施例1基本相同,不同之处在于:

74.在步骤

②

制得的碳纤维预制体中含有的高导热碳纤维的体积分数为70%。

75.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

76.实施例8

77.本实施例与实施例1基本相同,不同之处在于:

78.在步骤

②

制得的碳纤维预制体中含有的高导热碳纤维的体积分数为30%。

79.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

80.实施例9

81.本实施例与实施例1基本相同,不同之处在于:

82.步骤

①

中,有机碳溶液是糠酮树脂,低温固化的温度为80℃,沥青基碳纤维坯体薄片的厚度范围为1.5mm。

83.步骤

②

中,热压成型的温度选择1200℃,压力选择30mpa,石墨化处理的温度为3200℃,保温时间为2h。

84.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

85.实施例10

86.本实施例与实施例1基本相同,不同之处在于:

87.步骤

①

中,有机碳溶液是酚醛树脂,低温固化的温度为80℃,沥青基碳纤维坯体薄片的厚度范围为0.1mm。

88.步骤

②

中,热压成型的温度选择800℃,压力选择7mpa,石墨化处理的温度为2800℃,保温时间为0.5h。

89.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

90.实施例11

91.本实施例与实施例1基本相同,不同之处在于:

92.步骤

①

中,有机碳溶液是环氧树脂。

93.步骤

③

中,硅基陶瓷前驱体溶液的固含量为40%;所述浸渍的浸渍时间为0.5h,所述浸渍的压力为1.0mpa;所述固化的时间为2h;所述裂解的温度为800℃,所述裂解的时间为3h。

94.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

95.实施例12

96.本实施例与实施例1基本相同,不同之处在于:

97.步骤

③

中,硅基陶瓷前驱体溶液的固含量为70%;所述浸渍的浸渍时间为2h,所述浸渍的压力为2.5mpa;所述固化的温度为400℃,所述固化的时间为4h;所述裂解的温度为1200℃,所述裂解的时间为5h。

98.本实施例制得的高性能碳/陶瓷基复合材料的性能测试结果如表1所示。

99.对比例1

100.采用与实施例1基本相同的方式进行,不同之处在于:在对比例1中,用pan基碳纤维代替高导热中间相沥青基碳纤维。

101.各实施例和对比例制得的复合材料的性能测试结果参见下表1。

102.表1各实施例制得的热疏导复合材料的性能指标

[0103][0104]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。