1.本发明涉及一种纤维增强熔模精密铸造型壳的制备方法。属于熔模精密铸造技术领域。

背景技术:

2.熔模精密铸造生产中,型壳的质量决定了铸件的质量,一般要求型壳具有足够高的湿强度,防止搬运或者脱蜡时型壳开裂;较高的高温强度,防止焙烧和浇铸时型壳开裂;较低的残留强度,使铸件易于清理。

3.目前,国内外比较前沿的做法是往涂料里面添加无机和有机纤维,纤维作为复合材料的常用增强材料可以有效提高基体的力学性能,其应用已经非常普遍。

4.专利申请cn103639359a公开了一种基于复合纤维增强熔模精铸型壳的制备方法,它采用陶瓷和尼龙复合纤维强化熔模精铸型壳,不仅可以增强型壳强度,提高型壳透气性,而且解决了传统工艺制备型壳为了保证其强度而增加型壳厚度导致的通气性差的问题,但其纤维添加方式较复杂,分别需要添加无机纤维和有机纤维,并需要使用带有浸入式探头的超声波设备间歇振动才能将纤维分散均匀。

5.专利申请cn103962506a公开了一种熔模铸造用纤维增强复合硅溶胶型壳的制备方法,为解决现有技术制成的型壳湿强度低问题,在涂料中添加了有机纤维,但也只在背层涂料中加入,面层涂料未引入,估计也是面层涂料引入纤维后易带来均匀性及稳定性问题,不易引入。

技术实现要素:

6.本发明的目的是为克服上述现有技术的不足,提供一种纤维增强熔模精密铸造型壳的制备方法,操作简单,不会影响涂料的均匀性及稳定性。为实现上述目的,本发明采用下述技术方案:

7.一种纤维增强熔模精密铸造型壳的制备方法,将纤维经预处理制成预处理纤维,然后将预处理纤维用于面层型壳、过渡层型壳、背层型壳的制备以及挂浆处理,最后进行蒸汽脱蜡和焙烧,即得;

8.其中,预处理的具体方法如下:

9.(a)先将纤维利用丁酮丙酮混合液进行刻蚀,取出后自然晾干,得到刻蚀纤维;在所述混合液中,所含丁酮与丙酮的质量比为3.5~5:1;

10.(b)然后将刻蚀纤维加入离子液中进行浸泡,直至吸附饱和,取出,干燥即可;所述离子液为硝酸钙、硝酸钇或硝酸锆的水溶液,浓度为2mol/l。

11.优选的,所述纤维选自聚乙烯纤维、聚丙烯纤维或聚酰胺纤维中的任一种,纤维直径为20~30μm,纤维长度为10~15mm。

12.优选的,步骤(a)中,刻蚀时间为10~30分钟,刻蚀的目的是使纤维生成多孔结构,增加纤维的比表面积,为后面的化学反应提供吸附载体。

13.优选的,步骤(b)中,所述离子液根据制备面层型壳所用的粘结剂而调整,当粘结剂为锆溶胶时,所述离子液为硝酸钙或硝酸钇的水溶液;当粘结剂为钇溶胶时,所述离子液为硝酸锆水溶液;当粘结剂为硅溶胶时,所述离子液为硝酸钙或硝酸钇的水溶液。

14.优选的,步骤(b)中,浸泡时间为30~60分钟。

15.优选的,面层型壳的制备方法如下:

16.面一层制备:按粉液比3.5~3.8将耐火粉料(氧化钇粉)加入到粘结剂中,搅拌均匀,再将预处理纤维按质量百分含量5~8%加入其中,搅拌使其分散均匀,搅拌过程中缓慢匀速加入粘接剂,使得总的粉液比降低至3.0~3.3,形成面一层浆料;然后将蜡模浸入到面层浆料中进行涂挂,控料,撒砂、干燥后得到面一层型壳;

17.面二层制备:继续在面一层剩余料浆中加入粘接剂,调整粉液比至1.5~1.8,形成面二层浆料;然后将蜡模浸入到面二层浆料中进行涂挂,控料,撒砂、干燥后得到面二层型壳,即为所述的面层型壳。

18.进一步优选的,所述粘结剂为锆溶胶、钇溶胶或硅溶胶。

19.进一步优选的,粘接剂的加入时间为10~30分钟。

20.优选的,过渡层型壳的制备方法如下:

21.将320目莫来石粉加入硅溶胶中,调整涂挂黏度至8~12s(涂4蔡恩杯),再将预处理纤维按质量百分含量10~12%加入其中,搅拌使其分散均匀,然后将面层型壳浸入过渡层涂料中进行涂挂,控料,撒砂、干燥后得到过渡层型壳;所述砂为30~60目莫来石砂;重复该步骤,涂挂两层过渡层,得到过渡层型壳。

22.优选的,背层型壳的制备方法如下:

23.将320目莫来石粉加入硅溶胶中,调整涂挂黏度至18~22s(涂4蔡恩杯),再将预处理纤维按质量百分含量12~15%加入其中,搅拌使其分散均匀,然后将过渡层型壳浸入背层涂料中进行涂挂,控料,撒砂、干燥后得到背层型壳;所述砂为10~20目莫来石砂;重复该步骤,涂挂三层背层,得到背层型壳。

24.优选的,挂浆处理的具体方法如下:

25.将320目莫来石粉加入硅溶胶中,调整涂挂黏度至30~35s(涂4蔡恩杯),再将预处理纤维按质量百分含量12~15%加入其中,搅拌使其分散均匀,然后将背层型壳浸入挂浆涂料中进行涂挂、控料,干燥后得到型壳。

26.优选的,蒸汽脱蜡的工艺参数如下:150~170℃、蒸气压0.4~0.6mpa,脱蜡时间为9~15分钟。

27.优选的,焙烧的工艺参数如下:升温速率为1~5℃/min,340~380℃保温1~2小时,700~740℃保温1~2小时,1030~1070℃保温1~2小时,随炉冷却,出炉即可。

28.本发明的有益效果:

29.本发明将纤维经预处理制成预处理纤维,然后将预处理纤维用于面层型壳、过渡层型壳、背层型壳的制备以及挂浆处理,最后进行蒸汽脱蜡和焙烧,即得一种纤维增强熔模精密铸造型壳。本发明通过提前对纤维进行预处理,增加其活性及比表面积,活化后的纤维加入后不但不会增加体系的黏度,而且还能显著提高型壳的湿强度及高温强度、透气性。

30.该方法操作简单,不会影响涂料的均匀性及稳定性。具体分析如下:

31.1、对纤维进行预处理操作简单,活化后的纤维加入后不但不会增加体系的黏度,

而且还能显著提高型壳的湿强度及高温强度、透气性,且不会影响涂料的均匀性及稳定性。

32.2、纤维在熔模精密铸造型壳中可形成立体网状结构,提高脱蜡时型壳湿强度。

33.3、活化后的纤维具有优良的吸附能力,既可以在活化过程中吸附离子液中的离子,同时又能在涂料中吸附粘接剂中的金属离子,型壳焙烧后,纤维被燃烧,在型壳内部形成微孔隙,提高了精铸型壳的透气性。同时,纤维吸附的离子在纤维被烧掉后又能作为高温粘接剂,在型壳内发生化学反应,生成立体网状结构,强化型壳高温强度。

34.在高温焙烧时,型壳内可发生下列反应。

35.粘接剂为锆溶胶时,离子液为硝酸钙、硝酸钇;

36.zro2 cao

→

cazro337.zro2 y2o3→

y2zro538.粘接剂为钇溶胶时,离子液为硝酸锆;

39.zro2 y2o3→

y2zro540.粘接剂为硅溶胶时,离子液为硝酸钙、硝酸钇。

41.sio2 cao

→

casio342.sio2 y2o3→

y2sio543.4、本发明在预处理纤维的制备和将该预处理纤维用于面层型壳、过渡层型壳和背层型壳以及挂浆时,对几个关键用量进行了筛选:

44.预处理时所使用的丁酮丙酮混合液中所含丁酮与丙酮的质量比为3.5~5:1,在比例范围内时,刻蚀后的纤维比表面积最大,可达1500m2/g,大于或者小于该比例,得到的纤维比表面积分别为800m2/g和850m2/g。

45.刻蚀时间为10~30min,在比例范围内时,刻蚀后的纤维比表面积最大,可达1300~1500m2/g,小于10min时,未刻蚀完全,比表面积只有500~800m2/g,超过30min比表面积也不会再继续增加。

46.在硝酸钙溶液中的浸泡时间为30~60min,在比例范围内时,浸泡后的纤维离子吸附率最大,可达99~99.9%,小于30min时,未吸附完全,吸附率只有50~60%,超过60min吸附率也未见明显上升,数值为99.5%。

47.预处理纤维在面层型壳、过渡层型壳和背层型壳以及挂浆时的质量百分含量范围分别为5~8%、10~12%、12~15%、12~15%,小于该范围时,型壳湿强度及高温强度会下降,正常情况下分别为26mpa、35mpa,小于该范围时会下降至18mpa、25mpa,大于该范围时会增加体系的黏度,同时料浆稳定性下降。

具体实施方式

48.下面结合实施例对本发明进行进一步的阐述,应该说明的是,下述说明仅是为了解释本发明,并不对其内容进行限定。

49.本发明涉及的锆溶胶,购自青岛天尧实业有限公司;钇溶胶,购自苏州优锆纳米材料有限公司;硅溶胶,购自湖北金伟新材料有限公司。

50.实施例1:

51.第一步:纤维预处理

52.将直径20μm、长度10mm的聚乙烯纤维浸泡入丁酮丙酮混合液(丁酮与丙酮的质量

比为3.5:1)中进行刻蚀,刻蚀10min后取出自然晾干。

53.将刻蚀后的纤维浸泡入2mol/l硝酸钙溶液中,浸泡30min待吸附饱和后取出干燥。

54.第二步:制备面层型壳

55.面一层制备:按粉液比3.5将氧化钇粉加入到锆溶胶粘结剂中,搅拌均匀,再将步骤一制备的纤维按质量百分含量5%加入其中,搅拌使其分散均匀,搅拌过程中慢慢加入粘接剂,使得总的粉液比降低至3.3,形成面一层浆料;然后将蜡模浸入到面层浆料中进行涂挂,控料,撒砂、干燥后得到面一层型壳。

56.面二层制备:继续在面一层剩余料浆中加入粘接剂,调整粉液比至1.8,形成面二层浆料;然后将蜡模浸入到面二层浆料中进行涂挂,控料,撒砂、干燥后得到面二层型壳。

57.第三步:制备过渡层型壳

58.将320目莫来石粉加入硅溶胶中,调整涂挂黏度至8s(涂4蔡恩杯),再将步骤一制备的纤维按质量百分含量10%加入其中,搅拌使其分散均匀,然后将步骤二所制面层型壳浸入过渡层涂料中进行涂挂,控料,撒砂、干燥后得到过渡层型壳;撒砂时砂为30-60目莫来石砂。

59.重复该步骤,涂挂两层过渡层。

60.第四步:制备背层型壳

61.将320目莫来石粉加入硅溶胶中,调整涂挂黏度至22s(涂4蔡恩杯),再将步骤一制备的纤维按质量百分含量15%加入其中,搅拌使其分散均匀,然后将步骤三所制过渡层型壳浸入背层涂料中进行涂挂,控料,撒砂、干燥后得到背层型壳;撒砂时砂为10-20目莫来石砂。

62.重复该步骤,涂挂三层背层。

63.第五步:挂浆

64.将320目莫来石粉加入硅溶胶中,调整涂挂黏度至35s(涂4蔡恩杯),再将步骤一制备的纤维按质量百分含量15%加入其中,搅拌使其分散均匀,然后将步骤四所制背层型壳浸入挂浆涂料中进行涂挂、控料,干燥后得到型壳。

65.第六步:脱蜡焙烧

66.将步骤五制得的型壳进行蒸汽脱蜡和焙烧。

67.脱蜡工艺参数:170℃、蒸气压0.6mpa,脱蜡时间控制10min。

68.焙烧工艺参数:升温速率为2℃/min,烧结制度为360℃保温2h;720℃保温2h;1050℃保温2h;然后随炉冷却,出炉,得到型壳。

69.实施例2:

70.预处理时所使用的丁酮丙酮混合液中所含丁酮与丙酮的质量比为5:1,刻蚀时间为30分钟;在硝酸钙溶液中的浸泡时间为60分钟。

71.预处理纤维在面层型壳、过渡层型壳和背层型壳以及挂浆时的质量百分含量范围分别为8%、12%、12%、12%。

72.其余同实施例1。

73.实施例3:

74.预处理时所使用的丁酮丙酮混合液中所含丁酮与丙酮的质量比为4:1,刻蚀时间为20分钟;在硝酸钙溶液中的浸泡时间为40分钟。

75.预处理纤维在面层型壳、过渡层型壳和背层型壳以及挂浆时的质量百分含量范围分别为7%、11%、13%、13%。

76.其余同实施例1。

77.对比例

78.用直径20μm、长度10mm的聚乙烯纤维替换预处理纤维,不进行任何预处理,其余同实施例1。

79.试验例

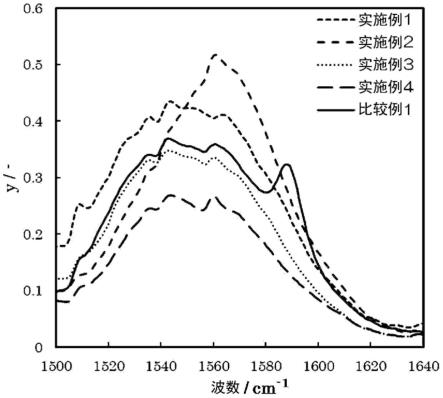

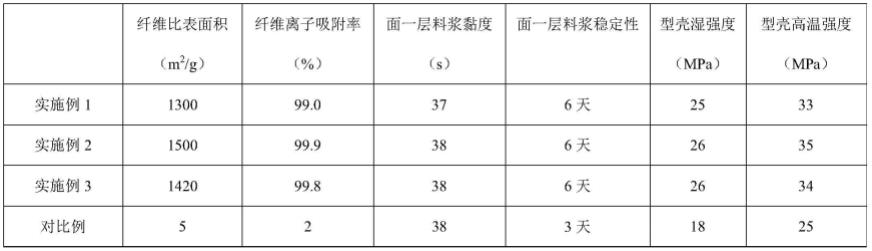

80.分别对实施例1~3和对比例的型壳制备方法进行性能考察,具体包括:

81.纤维比表面积,采用bet法比表面积分析测定;

82.纤维离子吸附率,采用浓度差法测试,首先用icp法测试溶液初始离子浓度,吸附完成后再用icp法测试终点离子浓度,通过二者的浓度差计算出离子吸附率。

83.面一层料浆黏度,采用4#蔡恩杯测试。

84.面一层料浆稳定性,以料浆出现沉底、胶凝等状态做为评判标准。如对比例的3天为3天后料浆出现了沉底、胶凝状态。

85.型壳湿强度及型壳高温强度,采用三点抗弯法测试,hb205352.1-2004型壳抗弯强度检测。

86.表1.性能考察结果

[0087][0088]

由表1可知,实施例1~3中,纤维比表面积大,纤维离子吸附率高,面一层料浆黏度合适,面一层料浆稳定性高,所得型壳的湿强度和高温强度高。本发明通过提前对纤维进行预处理,增加其活性及比表面积,活化后的纤维加入后不但不会增加体系的黏度,而且还能显著提高型壳的湿强度及高温强度、透气性。该方法操作简单,不会影响涂料的均匀性及稳定性。而对比例的纤维未进行预处理,直接影响了型壳的湿强度和高温强度。

[0089]

上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。