1.本发明涉及陶瓷技术领域,具体为一种氧化铝陶瓷的表面金属化方法。

背景技术:

2.随着电子技术的不断进步散热问题已经逐渐成为限制功率型电子产品朝着大功率与轻型化方向发展的瓶颈。热量在功率型电子元器件内部的不断积累将使得芯片结温逐步升高并产生热应力引发寿命降低及色温变化等一系列可靠性问题,在功率型电子元器件的封装应用中散热基板不仅承担着电气连接和机械支撑等功能更是热量传输的重要通道。对功率型电子器件而言其封装基板应具有较高的导热性、绝缘性与耐热性,以及较高的强度和与芯片相匹配的热膨胀系数。

3.氧化铝陶瓷基板作为新兴的散热材料其综合性能是普通金属基板所无法比拟的,氧化铝陶瓷基板在制作成型之后,需对其表面实施金属化,以实现基板的电气连接性能,表面金属化对氧化铝陶瓷基板的制作而言是至关重要的一环,但是,由于金属在高温下对氧化铝陶瓷表面的润湿性能较差,导致金属与陶瓷之间的结合性能下降,影响了其性能。

技术实现要素:

4.发明目的:针对上述技术问题,本发明提出了一种氧化铝陶瓷的表面金属化方法。

5.所采用的技术方案如下:

6.一种氧化铝陶瓷的表面金属化方法,包括以下步骤:

7.s1:将硝酸铝、硝酸铬、硝酸钴溶于水,搅拌均匀中得到溶液,依次将聚乙二醇、尿素加入,搅拌至全部溶解后,将反应液转移至水热反应釜中,密封升温至120-140℃反应24-48h,反应结束后冷却至室温,依次用水、乙醇洗涤,真空干燥得到前躯体,将前驱体置于马弗炉中,升温至1250-1300℃煅烧3-5h,自然冷却后得到陶瓷粉体;

8.s2:将月桂酰胺、硬脂酸酰胺加入乙醇中,再将陶瓷粉体加入混合搅拌1-5h后滤出,80-125℃下干燥8-15h,得到改性陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液混合并注入模具中,在40-50mpa下压制成型得到坯体,将坯体先升温至380-450℃保温1-2h再升温至1400-1450℃保温1-2h,得到氧化铝陶瓷基体;

9.s3:将金属粉体、助剂、有机载体混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧化铝陶瓷基体上,经50-60℃干燥1-1.5h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,进行压制后,在氢气和氮气的气氛下升温排胶、烧结即可。

10.进一步地,所述硝酸铝、硝酸铬、硝酸钴的质量比为1:0.1-0.5:0.05-0.1。

11.进一步地,所述金属粉体为镍粉和钴粉。

12.进一步地,所述镍粉和钴粉的质量比为1:0.05-0.1。

13.进一步地,所述助剂为碳酸钠、氧化铝、碳酸钡、氧化硼、碳酸钾和硅酸锌。

14.进一步地,所述有机载体包括有机膨润土、聚乙烯醇、三油酸甘油酯、乙醇。

15.进一步地,所述金属粉体、助剂、有机载体的质量比为6-7:0.5-1:4-6。

16.进一步地,压制温度为80-100℃,压制压力为1-2mpa。

17.进一步地,排胶温度为400-550℃,排胶时间为1-2h。

18.进一步地,烧结温度为1100-1200℃,烧结时间为1-2h。

19.本发明的有益效果:

20.本发明提供了一种氧化铝陶瓷的表面金属化方法,所制备的陶瓷粉体由氧化铝、氧化铬和氧化钴组成,发明人发现氧化铬和氧化钴的引入,可以改善氧化铝陶瓷基体的尺寸稳定性,提高表面润湿性能,而且在受到外力发生塑性形变的时候,较低的内应力就使之发生塑性变形以协调与金属化层之间的应力,从而使得两者在受到外力时也能够维持较高的结合强度,对于氧化铝粉体而言,表面吸收空气中的水而水化生成羟基(-oh)是不可避免的,相互靠近的粒子易形成氢键导致粉体团聚,随着粉体的粒度的减小,表面积增大,团聚大大增加,月桂酰胺、硬脂酸酰胺对陶瓷粉体进行改性后,在粉体表面生成有机单分子膜,改变粉体极性,可以起到降低颗粒间的相互作用力、提高粉体流动性和压制成型性能的作用,有助于改善氧化铝陶瓷基体的均匀度,由碳酸钠、氧化铝、碳酸钡、氧化硼、碳酸钾和硅酸锌组成的助剂对金属及氧化铝均有很好的润湿效果,另外由于软化点较低,能够提高烧成速率,增强金属层烧结后的密度,适量的碳酸钠和碳酸钾可以使玻璃相发生分化降低玻璃相的粘度,有利于提高烧结时金属化浆料的流动性和润湿性加速金属化烧结,对金属化层与氧化铝陶瓷的抗拉强度进行测试后,金属化层抗拉强度达到120mpa以上。

附图说明

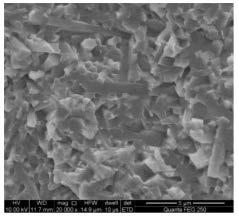

21.图1为本发明实施例1所制备氧化铝陶瓷基体的sem图;

22.图2为本发明实施例1所制备表面金属化的截面图;

23.图中标号分别代表:

24.1-氧化铝陶瓷基体;2-金属化层。

具体实施方式

25.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.实施例1:

27.一种氧化铝陶瓷的表面金属化方法:

28.将750g硝酸铝、75g硝酸铬、37.5g硝酸钴溶于3.5l水中,搅拌均匀中得到均一溶液,依次将800g peg-20000、2075g尿素加入,搅拌至全部溶解后,将反应液转移至水热反应釜中,密封升温至130℃反应24h,反应结束后冷却至室温,依次用水、乙醇洗涤,80℃真空干燥得到前躯体,将前驱体置于马弗炉中,升温至1280℃煅烧5h,自然冷却后得到陶瓷粉体,将100g月桂酰胺、25g硬脂酸酰胺加入2l乙醇中,再将陶瓷粉体加入混合搅拌4h后滤出,100℃下干燥12h,得到改性陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液按固液质量比1:1混合并注入模具中,在50mpa下压制成型得到坯体,将坯体先升温至400℃保温2h再升温至1450℃保温2h,得到氧化铝陶瓷基体,将600g镍粉、60g钴粉、20g碳酸钠、20g氧化铝、10g碳酸钡、20g氧化硼、10g碳酸钾、20g硅酸锌、50g有机膨润土、45g聚乙烯醇、5g三油酸甘油酯、500g乙醇混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧化铝陶瓷基体上,经

55℃干燥1.5h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,100℃,1mpa压力下进行压制,氢气和氮气流速比为1:1.5,在氢气和氮气的气氛下升温至500℃,排胶1h,再升温至1150℃烧结1.5h即可,参考sj/t3326-2016《陶瓷-金属封接抗拉强度测试方法》对金属化层与氧化铝陶瓷之间的抗拉强度进行了测试,金属化层抗拉强度达到133mpa。

29.实施例2:

30.一种氧化铝陶瓷的表面金属化方法:

31.将750g硝酸铝、75g硝酸铬、37.5g硝酸钴溶于3.5l水中,搅拌均匀中得到均一溶液,依次将800g peg-20000、2075g尿素加入,搅拌至全部溶解后,将反应液转移至水热反应釜中,密封升温至140℃反应48h,反应结束后冷却至室温,依次用水、乙醇洗涤,80℃真空干燥得到前躯体,将前驱体置于马弗炉中,升温至1300℃煅烧5h,自然冷却后得到陶瓷粉体,将100g月桂酰胺、25g硬脂酸酰胺加入2l乙醇中,再将陶瓷粉体加入混合搅拌5h后滤出,125℃下干燥15h,得到改性陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液按固液质量比1:1混合并注入模具中,在50mpa下压制成型得到坯体,将坯体先升温至450℃保温2h再升温至1450℃保温2h,得到氧化铝陶瓷基体,将600g镍粉、60g钴粉、20g碳酸钠、20g氧化铝、10g碳酸钡、20g氧化硼、10g碳酸钾、20g硅酸锌、50g有机膨润土、45g聚乙烯醇、5g三油酸甘油酯、500g乙醇混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧化铝陶瓷基体上,经60℃干燥1.5h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,100℃,2mpa压力下进行压制,氢气和氮气流速比为1:1.5,在氢气和氮气的气氛下升温至550℃,排胶2h,再升温至1200℃烧结2h即可,参考sj/t3326-2016《陶瓷-金属封接抗拉强度测试方法》对金属化层与氧化铝陶瓷之间的抗拉强度进行了测试,金属化层抗拉强度达到128mpa。

32.实施例3:

33.一种氧化铝陶瓷的表面金属化方法:

34.将750g硝酸铝、75g硝酸铬、37.5g硝酸钴溶于3.5l水中,搅拌均匀中得到均一溶液,依次将800g peg-20000、2075g尿素加入,搅拌至全部溶解后,将反应液转移至水热反应釜中,密封升温至120℃反应24h,反应结束后冷却至室温,依次用水、乙醇洗涤,80℃真空干燥得到前躯体,将前驱体置于马弗炉中,升温至1250℃煅烧3h,自然冷却后得到陶瓷粉体,将100g月桂酰胺、25g硬脂酸酰胺加入2l乙醇中,再将陶瓷粉体加入混合搅拌1h后滤出,80℃下干燥8h,得到改性陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液按固液质量比1:1混合并注入模具中,在40mpa下压制成型得到坯体,将坯体先升温至380℃保温1h再升温至1400℃保温1h,得到氧化铝陶瓷基体,将600g镍粉、60g钴粉、20g碳酸钠、20g氧化铝、10g碳酸钡、20g氧化硼、10g碳酸钾、20g硅酸锌、50g有机膨润土、45g聚乙烯醇、5g三油酸甘油酯、500g乙醇混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧化铝陶瓷基体上,经50℃干燥1h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,80℃,1mpa压力下进行压制,氢气和氮气流速比为1:1.5,在氢气和氮气的气氛下升温至400℃,排胶1h,再升温至1100℃烧结1h即可,参考sj/t3326-2016《陶瓷-金属封接抗拉强度测试方法》对金属化层与氧化铝陶瓷之间的抗拉强度进行了测试,金属化层抗拉强度达到132mpa。

35.实施例4:

36.一种氧化铝陶瓷的表面金属化方法:

37.将750g硝酸铝、75g硝酸铬、37.5g硝酸钴溶于3.5l水中,搅拌均匀中得到均一溶

液,依次将800g peg-20000、2075g尿素加入,搅拌至全部溶解后,将反应液转移至水热反应釜中,密封升温至120℃反应48h,反应结束后冷却至室温,依次用水、乙醇洗涤,80℃真空干燥得到前躯体,将前驱体置于马弗炉中,升温至1250℃煅烧5h,自然冷却后得到陶瓷粉体,将100g月桂酰胺、25g硬脂酸酰胺加入2l乙醇中,再将陶瓷粉体加入混合搅拌1h后滤出,125℃下干燥8h,得到改性陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液按固液质量比1:1混合并注入模具中,在50mpa下压制成型得到坯体,将坯体先升温至380℃保温2h再升温至1400℃保温2h,得到氧化铝陶瓷基体,将600g镍粉、60g钴粉、20g碳酸钠、20g氧化铝、10g碳酸钡、20g氧化硼、10g碳酸钾、20g硅酸锌、50g有机膨润土、45g聚乙烯醇、5g三油酸甘油酯、500g乙醇混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧化铝陶瓷基体上,经50℃干燥1.5h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,80℃,2mpa压力下进行压制,氢气和氮气流速比为1:1.5,在氢气和氮气的气氛下升温至400℃,排胶2h,再升温至1100℃烧结2h即可,参考sj/t3326-2016《陶瓷-金属封接抗拉强度测试方法》对金属化层与氧化铝陶瓷之间的抗拉强度进行了测试,金属化层抗拉强度达到126mpa。

38.实施例5:

39.一种氧化铝陶瓷的表面金属化方法:

40.将750g硝酸铝、75g硝酸铬、37.5g硝酸钴溶于3.5l水中,搅拌均匀中得到均一溶液,依次将800g peg-20000、2075g尿素加入,搅拌至全部溶解后,将反应液转移至水热反应釜中,密封升温至140℃反应24h,反应结束后冷却至室温,依次用水、乙醇洗涤,80℃真空干燥得到前躯体,将前驱体置于马弗炉中,升温至1300℃煅烧3h,自然冷却后得到陶瓷粉体,将100g月桂酰胺、25g硬脂酸酰胺加入2l乙醇中,再将陶瓷粉体加入混合搅拌5h后滤出,80℃下干燥15h,得到改性陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液按固液质量比1:1混合并注入模具中,在40mpa下压制成型得到坯体,将坯体先升温至450℃保温1h再升温至1450℃保温1h,得到氧化铝陶瓷基体,将600g镍粉、60g钴粉、20g碳酸钠、20g氧化铝、10g碳酸钡、20g氧化硼、10g碳酸钾、20g硅酸锌、50g有机膨润土、45g聚乙烯醇、5g三油酸甘油酯、500g乙醇混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧化铝陶瓷基体上,经60℃干燥1h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,100℃,1mpa压力下进行压制,氢气和氮气流速比为1:1.5,在氢气和氮气的气氛下升温至550℃,排胶1h,再升温至1200℃烧结1h即可,参考sj/t3326-2016《陶瓷-金属封接抗拉强度测试方法》对金属化层与氧化铝陶瓷之间的抗拉强度进行了测试,金属化层抗拉强度达到136mpa。

41.对比例1:

42.与实施例1基本相同,区别在于,用等质量市售氧化铝陶瓷粉体(品牌:齐佳陶瓷)代替本发明中陶瓷粉体;

43.一种氧化铝陶瓷的表面金属化方法:

44.将100g月桂酰胺、25g硬脂酸酰胺加入2l乙醇中,再将市售氧化铝陶瓷粉体加入混合搅拌4h后滤出,100℃下干燥12h,得到改性陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液按固液质量比1:1混合并注入模具中,在50mpa下压制成型得到坯体,将坯体先升温至400℃保温2h再升温至1450℃保温2h,得到氧化铝陶瓷基体,将600g镍粉、60g钴粉、20g碳酸钠、20g氧化铝、10g碳酸钡、20g氧化硼、10g碳酸钾、20g硅酸锌、50g有机膨润土、45g聚乙烯醇、5g三油酸甘油酯、500g乙醇混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧

化铝陶瓷基体上,经55℃干燥1.5h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,100℃,1mpa压力下进行压制,氢气和氮气流速比为1:1.5,在氢气和氮气的气氛下升温至500℃,排胶1h,再升温至1150℃烧结1.5h即可,参考sj/t3326-2016《陶瓷-金属封接抗拉强度测试方法》对金属化层与氧化铝陶瓷之间的抗拉强度进行了测试,金属化层抗拉强度达到87mpa。

45.对比例2:

46.与实施例1基本相同,区别在于,陶瓷粉体不进行钴掺杂;

47.一种氧化铝陶瓷的表面金属化方法:

48.将750g硝酸铝、75g硝酸铬溶于3.5l水中,搅拌均匀中得到均一溶液,依次将800g peg-20000、2075g尿素加入,搅拌至全部溶解后,将反应液转移至水热反应釜中,密封升温至130℃反应24h,反应结束后冷却至室温,依次用水、乙醇洗涤,80℃真空干燥得到前躯体,将前驱体置于马弗炉中,升温至1280℃煅烧5h,自然冷却后得到陶瓷粉体,将100g月桂酰胺、25g硬脂酸酰胺加入2l乙醇中,再将陶瓷粉体加入混合搅拌4h后滤出,100℃下干燥12h,得到改性陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液按固液质量比1:1混合并注入模具中,在50mpa下压制成型得到坯体,将坯体先升温至400℃保温2h再升温至1450℃保温2h,得到氧化铝陶瓷基体,将600g镍粉、60g钴粉、20g碳酸钠、20g氧化铝、10g碳酸钡、20g氧化硼、10g碳酸钾、20g硅酸锌、50g有机膨润土、45g聚乙烯醇、5g三油酸甘油酯、500g乙醇混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧化铝陶瓷基体上,经55℃干燥1.5h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,100℃,1mpa压力下进行压制,氢气和氮气流速比为1:1.5,在氢气和氮气的气氛下升温至500℃,排胶1h,再升温至1150℃烧结1.5h即可,参考sj/t3326-2016《陶瓷-金属封接抗拉强度测试方法》对金属化层与氧化铝陶瓷之间的抗拉强度进行了测试,金属化层抗拉强度达到110mpa。

49.对比例3:

50.与实施例1基本相同,区别在于,陶瓷粉体不经过改性处理;

51.一种氧化铝陶瓷的表面金属化方法:

52.将750g硝酸铝、75g硝酸铬、37.5g硝酸钴溶于3.5l水中,搅拌均匀中得到均一溶液,依次将800g peg-20000、2075g尿素加入,搅拌至全部溶解后,将反应液转移至水热反应釜中,密封升温至130℃反应24h,反应结束后冷却至室温,依次用水、乙醇洗涤,80℃真空干燥得到前躯体,将前驱体置于马弗炉中,升温至1280℃煅烧5h,自然冷却后得到陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液按固液质量比1:1混合并注入模具中,在50mpa下压制成型得到坯体,将坯体先升温至400℃保温2h再升温至1450℃保温2h,得到氧化铝陶瓷基体,将600g镍粉、60g钴粉、20g碳酸钠、20g氧化铝、10g碳酸钡、20g氧化硼、10g碳酸钾、20g硅酸锌、50g有机膨润土、45g聚乙烯醇、5g三油酸甘油酯、500g乙醇混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧化铝陶瓷基体上,经55℃干燥1.5h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,100℃,1mpa压力下进行压制,氢气和氮气流速比为1:1.5,在氢气和氮气的气氛下升温至500℃,排胶1h,再升温至1150℃烧结1.5h即可,参考sj/t3326-2016《陶瓷-金属封接抗拉强度测试方法》对金属化层与氧化铝陶瓷之间的抗拉强度进行了测试,金属化层抗拉强度达到104mpa。

53.对比例4:

54.与实施例1基本相同,区别在于,不加入钴粉;

55.一种氧化铝陶瓷的表面金属化方法:

56.将750g硝酸铝、75g硝酸铬、37.5g硝酸钴溶于3.5l水中,搅拌均匀中得到均一溶液,依次将800g peg-20000、2075g尿素加入,搅拌至全部溶解后,将反应液转移至水热反应釜中,密封升温至130℃反应24h,反应结束后冷却至室温,依次用水、乙醇洗涤,80℃真空干燥得到前躯体,将前驱体置于马弗炉中,升温至1280℃煅烧5h,自然冷却后得到陶瓷粉体,将100g月桂酰胺、25g硬脂酸酰胺加入2l乙醇中,再将陶瓷粉体加入混合搅拌4h后滤出,100℃下干燥12h,得到改性陶瓷粉体,将其与质量浓度为5-8%的聚乙烯醇溶液按固液质量比1:1混合并注入模具中,在50mpa下压制成型得到坯体,将坯体先升温至400℃保温2h再升温至1450℃保温2h,得到氧化铝陶瓷基体,将600g镍粉、20g碳酸钠、20g氧化铝、10g碳酸钡、20g氧化硼、10g碳酸钾、20g硅酸锌、50g有机膨润土、45g聚乙烯醇、5g三油酸甘油酯、500g乙醇混合,制成金属化浆料,采用丝网将金属化浆料印刷至氧化铝陶瓷基体上,经55℃干燥1.5h后,再叠加一件氧化铝陶瓷基体,形成“三明治”结构,100℃,1mpa压力下进行压制,氢气和氮气流速比为1:1.5,在氢气和氮气的气氛下升温至500℃,排胶1h,再升温至1150℃烧结1.5h即可,参考sj/t3326-2016《陶瓷-金属封接抗拉强度测试方法》对金属化层与氧化铝陶瓷之间的抗拉强度进行了测试,金属化层抗拉强度达到96mpa。

57.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。