1.本发明属于复合材料残余应力测量领域,涉及一种基于金属丝变形的复合材料固化残余应力测量方法。

背景技术:

2.复合材料在成型冷却过程中会产生明显的残余应力,残余应力的产生会使板材发生翘曲变形,这些缺陷和变形的累积对加工和装配都有不利影响,关系着制件的成型质量。因此,为了减小残余应力引起的变形,需要对复材板件残余应力进行测量。目前比较常用的残余应力测量方法主要分为无损检测以及有损检测两类。无损检测包括例如x射线法等。但此类方法成本很高,而且对设备以及人员的操作水平要求较高,不利于实际应用。有损检测在实际应用中十分广泛,主要包括钻孔法和切割法等。

3.但传统的有损测量方法需要利用数控机床等工具将固化完成后的复合材料进行破坏,从而测得复材板件残余应力分布,这就不可避免的产生切削应力从而导致测得的板材残余应力分布不准确。

4.为解决上述问题,本发明提出一种基于工业ct、低刚度金属丝、有限元模型来测量复合材料沿厚度方向残余应力的方法,首先在完成预浸料铺放后用钢针沿制件厚度方向钻制小孔并穿入低刚度金属丝,确保金属丝无弯折且与孔壁配合紧密。采用工业ct对固化前试验件进行扫描,以获取金属丝初始几何形状。之后,采用固化成型工艺制备完成试验件后再次采用工业ct对试验件进行扫描以获取固化后金属丝的几何形状。采用计算机图像处理技术对比固化前后金属丝的几何形状以获取固化残余应力导致金属丝几何变形量,并利用有限元分析的方法依据金属丝几何变形获取残余应力沿制件厚度方向的分布规律。利用上述方法求得不同位置处残余应力沿厚度方向的分布规律从而建立多层异质复合材料平板试验件初始残余应力分布模型。

技术实现要素:

5.为解决上述问题,本发明的目的是提出一种能精确测量计算复合材料板材固化残余应力分布的方法。

6.本发明的技术方案是:

7.一种基于金属丝变形的复合材料固化残余应力测量方法,步骤如下:

8.第一步:对预浸料进行裁剪、铺放

9.按样板裁剪预浸料,铺放预浸料至所需要的厚度;

10.第二步:确定预浸料中金属丝插入位置

11.将铺放好的预浸料按轴对称划分,在轴对称线上等间距布置金属丝插入位置,同时选择划分后的其中一部分沿水平方向等间距布置金属丝插入位置;相邻两个金属丝插入位置为20mm,最后在插入位置划出十字中心线做标记;

12.第三步:将铺放好的预浸料用钢针进行打孔

13.擦拭干净夹具表面、将铺放好的预浸料用夹具夹紧,要求装夹平整、牢靠,同时应注意工件的装夹方式,以防预浸料因装夹而变形;将钢针沿预浸料厚度方向钻孔,然后将金属丝插入钻好的孔中;

14.第四步:利用工业ct获得固化前预浸料中所插入的金属丝的几何形状

15.采用工业ct对未固化板材进行扫描,获取未固化前预浸料中所插入金属丝的初始几何形状;

16.第五步:利用成型工艺对预浸料进行固化

17.选择成型工艺将扫描完成后的预浸料进行固化,使得插入的金属丝发生变形;

18.第六步:利用工业ct获得固化完成后所插入的金属丝的几何形状

19.将固化成型的复合材料再次使用工业ct进行扫描,获取固化完成后复合材料所插入的金属丝的几何变形数据;

20.第七步:数据分析

21.(1)将前后两次工业ct扫描获得的金属丝变形数据利用计算机图像处理技术进行处理分析,获得金属丝的固化前后的几何变形量,求出每一层金属丝的平均变形值;

22.(2)数据处理完成后获得金属丝沿复合材料厚度方向的变形值,用公式表示为:

23.s(ai)=si24.其中,ai为第i层的深度,i为预浸料的层数,i=1,2

…

,n,s(ai)表示深度为ai时测得的变形值,si表示第i层预浸料的变形值;

25.(3)在商业有限元软件abaqus中建立复合材料有限元模型,将工业ct 扫描所得到的几何变形量作为载荷输入有限元模型,在应力云图中输出每层的应力值大小,即为该层的残余应力大小,从而求得残余应力沿深度方向的分布规律;

26.(4)利用上述方法求得不同位置处残余应力沿厚度方向的分布规律从而建立多层异质复合材料平板试验件初始残余应力分布模型。

27.本发明的有益效果:

28.1、在固化完成后不再使用数控机床来钻孔在减少工作量的同时很大程度上可以减少测量过程中切削应力对复合材料残余应力分布的影响,使最终求得的残余应力分布更加接近残余应力的初始状态,提高测量的准确性,具有明显的工程应用意义。

29.2、本发明可以通过合理划分区域、合理确定金属丝插入位置的方式,能够更加准确的测量出原始残余应力分布,提高测量的准确性。

附图说明

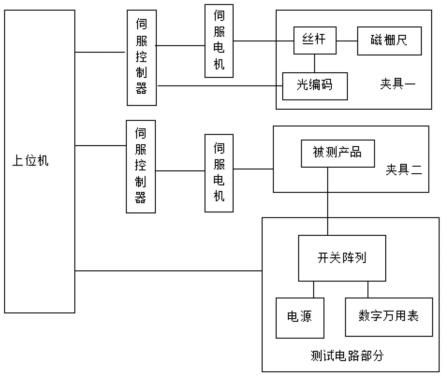

30.图1是本发明的复合材料板材残余应力测量与计算的流程图。

31.图2是根据复合材料板材的对称性将复合材料板材划分的若干个部分以及金属丝插入位置的示意图。

32.图3a是低刚度金属丝插入未固化前预浸料中的示意图。

33.图3b是低刚度金属丝插入固化完成后在复合材料中的示意图。

具体实施方式

34.以下结合技术方案和附图详细叙述本发明的具体实施方式。

35.图1是本发明的复合材料板材残余应力测量的流程图。

36.(1)按样板裁剪带有保护膜的预浸料,剪切时必须注意纤维方向,剪切完成后使用游标卡尺测量样件横截面尺寸,合格后将裁剪好的预浸料揭去保护膜。

37.(2)使用丙酮清洗预浸料表面,擦除表面的杂质,将预浸料铺放至所需要的厚度。

38.(3)如图2所示确定预浸料中插入低刚度金属丝的位置,使用高精度尺划出十字中心线对插入位置做标记,要求线条清晰准确。

39.(4)擦拭干净夹具表面,使用夹具将铺层完成后的预浸料夹住,要求装夹平整、牢靠。

40.(5)将事先准备好的钢针沿预浸料厚度方向钻孔,最后将低刚度的金属丝插入钻好的孔中,注意将钻完孔的预浸料用透明胶带粘缠牢固,防止插完金属丝后预浸料相互移动导致金属丝发生变形,最后将多余的金属丝裁剪掉,以免移动过程中意外触碰金属丝导致其变形,最后示意图如图3a所示。

41.(6)利用工业ct扫描获得插入金属的原始几何状态,在操作过程中要注意辐射安全防护及监视。

42.(7)测量完低刚度金属丝的初始状态后,利用固化成型工艺对预浸料进行固化。

43.(8)固化完成后,利用砂纸对复合材料边缘毛刺进行简单的修整使其达到设计要求。

44.(9)利用工业ct扫描获得固化完成后低刚度金属丝的几何变形状态。

45.(10)采用计算机图像处理技术对比固化前后金属丝的几何形状以获取固化残余应力导致金属丝几何变形量,求出每一层金属丝的平均变形。

46.(11)利用商业有限元软件abaqus建立复合材料有限元模型,输入弹性模量和密度,载荷中输入所获取的位移值,最后在应力云图中获得该层的应力值。依次获得每层的应力值从而得到沿厚度方向的应力分布。

47.(12)利用上述方法求得不同位置处残余应力沿厚度方向的分布规律从而建立多层异质复合材料平板试验件初始残余应力分布模型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。