1.本发明属于盾构机导向领域,具体涉及一种免搬站盾构机导向方法及系统。

背景技术:

2.为保证盾构机掘进线路和设计轴线不能有较大偏差,盾构机导向系统需要具有较高的导向精度。现有的导向系统由全站仪、激光靶、棱镜等组成,激光靶与盾构机固定连接,全站仪和棱镜与位置相对固定的管片固定连接,通过全站仪发射激光打到激光靶上对盾构机位置进行实时导向。

3.然而,随着盾构机的掘进激光靶和全站仪的相对位置越来越远,超过导向系统能够精准定位的最大距离,或由于盾构机在进行转弯时的角度偏差,导致全站仪发射的光束不能到打到激光靶上,则此时需要对全站仪和棱镜进行搬站。棱镜安装在全站仪后方,搬站过程中棱镜安装在全站仪当前位置,全站仪向前搬站,全站仪搬站后,又需要利用棱镜对其坐标进行重新标定,才能够完成搬站,继续进行导向。因此,现有的导向系统全站仪在进行搬站的过程中,操作复杂,盾构机需要停机较长时间才能重新掘进,影响工程进度,且在搬站过程中全站仪和棱镜的位置变化也有可能导致一定的定位误差。

技术实现要素:

4.本发明的目的在于提供一种免搬站盾构机导向方法及系统,用于解决现有技术中的导向系统需要经常对全站仪进行搬站,操作流程复杂、耗费大量人力的问题。

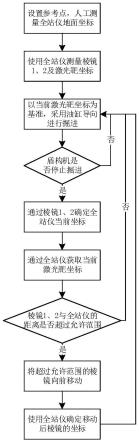

5.为了实现上述目的,本发明提供了一种免搬站盾构机导向方法,包括以下步骤:

6.1)将激光靶安装在盾构机中盾处,将全站仪安装在盾构机拖车上,将第一棱镜和第二棱镜分别安装在盾构机管片上,其中,第一棱镜和第二棱镜的安装位置间隔一定距离;

7.2)在掘进开始前确定全站仪初始坐标,并根据全站仪初始坐标得到此时的第一棱镜、第二棱镜坐标和激光靶坐标;

8.3)盾构机以激光靶坐标为基准进行掘进,使用油缸进行导向;

9.4)当油缸达到最大位移或停止掘进时,开始拼装管片,此时根据第一、第二棱镜分别与全站仪的连线,获取两条连线之间的夹角以及全站仪与第一、第二棱镜的距离,从而确定当前的全站仪坐标;

10.5)根据当前的全站仪坐标,确定当前的激光靶坐标,返回步骤3);后续导向过程重复步骤3)-5)。

11.该导向方法中全站仪随盾构机移动,并且根据双棱镜和全站仪之间的相对位置关系实现定位,实现盾构机免搬站;而使用油缸进行导向且每次当油缸达到最大位移或停止掘进时,就进行一次全站仪定位,又解决了免搬站导向系统在盾构机进行掘进时,全站仪由于安装在盾构机拖车上导致自身坐标不断变化,无法实现对激光靶进行定位,进而无法使用激光导向系统对盾构机进行导向的问题,提高了盾构机施工效率,降低了施工成本。

12.进一步地,步骤4)中,当前的全站仪坐标通过下述公式得到:

13.x0=x2 l2*cos a

14.y0=y2 l2*sin a

15.其中,a为全站仪与第二棱镜的连线与第二棱镜所在的水平面的夹角,(x0,y0)为当前的全站仪坐标,(x2,y2)为第二棱镜坐标,l2为全站仪与第二棱镜的距离。

16.进一步地,在不同情况下,参数a的计算方法具体如下:

17.a=π/2-b-c

18.e=x

1-x219.f=y

1-y220.当f≠0时,b=π-(π*d)/2-tan-1

(e/f);其中,当f>0时d=1,当f<0时d=-1;

21.当f=0且e≥0时b=0,当f=0且e<0时b=π;

22.当α>0时:

23.h=l1*cos(α*π/180-π/2);

24.i=l2 l1*sin(α*π/180-π/2);

25.当α<0时:

26.h=l1*cos{[(α 360)*π]/180-π/2};

[0027]

i=l2 l1*sin{[(α 360)*π]/180-π/2};

[0028]

当i≠0时c=π-(π*g)/2-tan-1(h/i);其中,当i>0时g=1,当i<0时g=-1;

[0029]

当i=0且e≥0时c=0,当i=0且e<0时c=π;

[0030]

其中(x0,y0)为当前的全站仪坐标,(x1,y1)为第一棱镜坐标,(x2,y2)为第二棱镜坐标,l1为全站仪与第一棱镜的距离,l2为全站仪与第二棱镜的距离;α为第一棱镜、第二棱镜与全站仪的连线之间的夹角;b为第一棱镜、第二棱镜的连线与水平线之间的夹角;c为第二棱镜与全站仪的连线的垂线与第一棱镜、第二棱镜连线的夹角;

[0031]

d和g为公式计算过程中的系数,当f>0时,d=1,当f<0时,d=-1;当i>0时g=1,当i<0时g=-1;

[0032]

h为第二棱镜和全站仪之间的连线与此连线过第一棱镜的平行线之间的距离;

[0033]

i为第二棱镜和全站仪之间的距离l2与第一棱镜在第二棱镜和全站仪之间连线上的投影与全站仪之间距离的差值。

[0034]

进一步地,为保证通过第一、第二棱镜定位出的全站仪坐标的准确性,步骤4)中,在确定当前的全站仪坐标后,判断全站仪与第一棱镜、第二棱镜之间的距离是否有任何一个超出最大允许值,若存在超出最大允许值的棱镜,则将超出允许值的棱镜拆卸下来,向前移动一定距离后重新安装在管片上,并根据当前的全站仪坐标确定移动后的棱镜坐标;若不存在,棱镜保持当前位置。

[0035]

进一步地,为避免棱镜移动后的位置不合理导致定位出的全站仪坐标不够准确,所述棱镜向前移动的移动距离设为当前棱镜和全站仪所在水平面距离的2倍。

[0036]

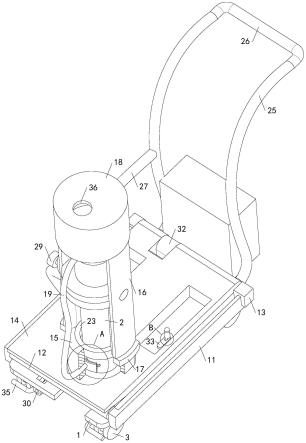

本发明还提供了一种免搬站盾构机导向系统,包括激光靶、全站仪、第一棱镜和第二棱镜;

[0037]

所述激光靶安装在盾构机中盾处,用于提供激光靶坐标作为盾构机使用油缸导向进行掘进的基准;

[0038]

所述全站仪安装在盾构机拖车上,用于在掘进开始前获取全站仪自身初始坐标,

并根据全站仪初始坐标得到此时的第一棱镜、第二棱镜和激光靶坐标;还用于在掘进过程中每次油缸达到最大位移或停止掘进时,获取全站仪与第一、第二棱镜的连线之间的夹角,以及全站仪与第一、第二棱镜的距离,从而确定当前的全站仪坐标,并根据当前的全站仪坐标确定当前的激光靶坐标;

[0039]

所述第一棱镜和第二棱镜分别安装在盾构机管片上,用于油缸达到最大位移或停止掘进时,作为参照物确定当前的全站仪坐标;所述第一棱镜和第二棱镜的安装位置间隔一定距离。

[0040]

该系统能够达到与上述免搬站盾构机导向方法相同的有益效果。

[0041]

进一步地,当前的全站仪坐标通过下述公式得到:

[0042]

x0=x2 l2*cos a

[0043]

y0=y2 l2*sin a

[0044]

其中,a为全站仪与第二棱镜的连线与第二棱镜所在的水平面的夹角,(x0,y0)为当前的全站仪坐标,(x2,y2)为第二棱镜坐标,l2为全站仪与第二棱镜的距离。

[0045]

进一步地,在不同情况下,参数a的计算方法具体如下:

[0046]

a=π/2-b-c

[0047]

e=x

1-x2[0048]

f=y

1-y2[0049]

当f≠0时,b=π-(π*d)/2-tan-1

(e/f);其中,当f>0时d=1,当f<0时d=-1;

[0050]

当f=0且e≥0时b=0,当f=0且e<0时b=π;

[0051]

当α>0时:

[0052]

h=l1*cos(α*π/180-π/2);

[0053]

i=l2 l1*sin(α*π/180-π/2);

[0054]

当α<0时:

[0055]

h=l1*cos{[(α 360)*π]/180-π/2};

[0056]

i=l2 l1*sin{[(α 360)*π]/180-π/2};

[0057]

当i≠0时c=π-(π*g)/2-tan-1

(h/i);其中,当i>0时g=1,当i<0时g=-1;

[0058]

当i=0且e≥0时c=0,当i=0且e<0时c=π;

[0059]

其中(x0,y0)为当前的全站仪坐标,(x1,y1)为第一棱镜坐标,(x2,y2)为第二棱镜坐标,l1为全站仪与第一棱镜的距离,l2为全站仪与第二棱镜的距离;α为第一棱镜、第二棱镜与全站仪的连线之间的夹角;b为第一棱镜、第二棱镜的连线与水平线之间的夹角;c为第二棱镜与全站仪的连线的垂线与第一棱镜、第二棱镜连线的夹角;

[0060]

d和g为公式计算过程中的系数,当f>0时,d=1,当f<0时,d=-1;当i>0时g=1,当i<0时g=-1;

[0061]

h为第二棱镜和全站仪之间的连线与此连线过第一棱镜的平行线之间的距离;

[0062]

i为第二棱镜和全站仪之间的距离l2与第一棱镜在第二棱镜和全站仪之间连线上的投影与全站仪之间距离的差值。

[0063]

进一步地,为保证通过第一、第二棱镜定位出的全站仪坐标的准确性,在确定当前的全站仪坐标后,判断全站仪与第一棱镜、第二棱镜之间的距离是否有任何一个超出最大允许值,若存在超出最大允许值的棱镜,则将超出允许值的棱镜拆卸下来,向前移动一定距

[0082]

f=y

1-y2[0083]

当f≠0时b=π-(π*d)/2-tan-1

(e/f),其中当f>0时d=1,当f<0时d=-1。

[0084]

当f=0且e≥0时b=0,当f=0且e<0时b=π。

[0085]

当α>0时:

[0086]

h=l1*cos(α*π/180-π/2);

[0087]

i=l2 l1*sin(α*π/180-π/2);

[0088]

当α<0时:

[0089]

h=l1*cos{[(α 360)*π]/180-π/2};

[0090]

i=l2 l1*sin{[(α 360)*π]/180-π/2};当i≠0时c=π-(π*g)/2-tan-1

(h/i),其中当i>0时g=1,当i<0时g=-1。

[0091]

当i=0且e≥0时:c=0,当i=0且e<0时:c=π。

[0092]

α为第一棱镜、第二棱镜与全站仪的连线之间的夹角;b为第一棱镜、第二棱镜的连线与水平线之间的夹角;c为第二棱镜与全站仪的连线的垂线与第一棱镜、第二棱镜连线的夹角;d和g为公式计算过程中的系数,当f>0时,表示棱镜1的位置比棱镜2高,则d=1,当f<0时,表示棱镜2的位置比棱镜1高,d=-1;当i>0时g=1,当i<0时g=-1;

[0093]

h为第二棱镜和全站仪之间的连线与此连线过第一棱镜的平行线之间的距离;

[0094]

i为第二棱镜和全站仪之间的距离l2与第一棱镜在第二棱镜和全站仪之间连线上的投影与全站仪之间距离的差值。

[0095]

并且,在每次确定当前新的全站仪坐标后,均需要判断全站仪与棱镜1和2之间的距离l1和l2是否有任何一个超出最大允许值,若存在超出最大允许值的棱镜,则将超出允许值的棱镜拆卸下来,向前移动一定距离后重新安装在管片上,再根据当前的全站仪坐标确定移动后的棱镜坐标作为对应的新的棱镜坐标;若不存在,棱镜保持当前位置。

[0096]

距离最大允许值根据激光系统有效范围及施工现场工况而定;在一个优选实施例中,可将最大允许值设为激光导向系统有效范围的0.8倍;棱镜向前移动的距离也可以根据激光系统有效范围及施工现场工况而定,在一个优选实施例中,可将移动距离设为当前棱镜和全站仪所在水平面距离的2倍。

[0097]

由于盾构机掘进的隧道侧壁可能存在凸凹不平的情况,且由于棱镜1、2会根据其与全站仪的距离进行适应性移动,因此位置关系并不绝对固定(如棱镜1可在棱镜2后方位置,也可在棱镜2前方位置;且棱镜1和棱镜2的安装位置也不一定在同一水平面上),因此全站仪和棱镜1、2之间的位置关系可能存在多种情况,计算参数a时各个其他参数的取值也具有多种可能性,因此对参数a的计算需要考虑所有情况对应的其他参数取值。

[0098]

5)根据当前的全站仪坐标,确定当前的激光靶坐标,返回步骤3)。

[0099]

全站仪通过棱镜1和2获取自身坐标后,向激光靶发射激光,确定新的激光靶当前位置,后续掘进导向步骤重复步骤3)-5),每掘进一段设定距离后盾构机停止掘进,根据棱镜1、2重新确定全站仪坐标,再根据全站仪坐标确定新的激光靶坐标,以激光靶为基准再次掘进。

[0100]

由于全站仪的位置会随着盾构机的掘进变化,因此盾构机在整个掘进过程中每掘进一段距离就及时确定全站仪的位置,从而确定激光靶位置(即盾构机掘进方向),达到及时校核盾构机掘进的路线是否有偏差并调整的效果。

[0101]

免搬站盾构机导向系统实施例

[0102]

本实施例提供了一种免搬站盾构机导向系统,参照图3,主要包括激光靶、全站仪、第一棱镜(即为棱镜1)和第二棱镜(即为棱镜2);其中激光靶安装在盾构机中盾处,用于提供激光靶坐标作为盾构机使用油缸导向进行掘进的基准;全站仪安装在盾构机拖车上,用于在掘进开始前获取全站仪自身初始坐标,并根据全站仪初始坐标得到此时的第一棱镜、第二棱镜和激光靶坐标;全站仪还用于在掘进过程中每次油缸达到最大位移或停止掘进时,获取全站仪与第一、第二棱镜的连线之间的夹角,以及全站仪与第一、第二棱镜的距离,从而确定当前的全站仪坐标,并根据当前的全站仪坐标确定当前的激光靶坐标。根据图3,主控室通过电台与全站仪通信,控制全站仪进行发射激光、测角测距和坐标计算等操作;该主控室主要包括控制器(plc)、pc以及中央控制箱。

[0103]

棱镜1和棱镜2分别安装在盾构机管片上,用于油缸达到最大位移或停止掘进时,作为参照物确定当前的全站仪坐标;所述第一棱镜和第二棱镜的安装位置间隔一定距离,在一个优选实施例中,棱镜1和棱镜2的安装间隔为50m。

[0104]

上述免搬站盾构机导向系统实现导向的具体控制逻辑和控制过程已经在方法实施例中进行了详细的介绍,此处不再赘述。

[0105]

本发明的特点如下:全站仪随盾构机运动,棱镜和全站仪相互作为参照物进行定位,仅对棱镜进行搬移,实现盾构机免搬站,简化导向流程,节省人力消耗;而每当掘进油缸达到最大位移或停止掘进达到设定距离时就及时确定全站仪的新坐标,又解决了免搬站导向系统在盾构机进行掘进时,全站仪由于安装在盾构机拖车上随盾构机掘进一起移动,导致自身坐标不断变化,无法实现对激光靶进行定位,进而无法使用激光导向系统对盾构机进行导向的问题;确定全站仪新坐标的同时判断棱镜位置是否影响到全站仪定位,及时移动棱镜,因此能够得到更可靠的定位结果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。