1.本发明涉及电池包技术领域,具体涉及一种电池包氮气保护系统。

背景技术:

2.随着新能源行业技术不断突破,电池续航里程不断提升以及充电基础设施的不断完善,新能源汽车与新兴技术加速融合,新能源产品正在向智能座舱,车辆远程控制,自动驾驶技术等智能化,网络化方向高速发展,新能源汽车取代传统燃油汽车已是大势所趋,随之而来的动力电池的安全防护已成为各新能源产业关注的重中之重。

3.目前新能源汽车动力电池灭火一般采用外置的灭火系统,通过传感器采集起火信号并通过控制单元下达指令,从电池包外置灭火器向电池包内喷射灭火剂,从而达到灭火的目的。该灭火系统结构复杂,成本高,且电池包(电池模组)燃烧后被动灭火,整个电池模组中锂电池几乎全部燃烧完毕,灭火难度大。

技术实现要素:

4.为解决上述问题,提供一种电池包氮气保护系统。

5.本发明的目的是以下述方式实现的:一种电池包氮气保护系统,包括电池包,还包括空压机、氮气储气罐以及设置在箱体内的主控制器、干燥过滤器、加热模块、氮气分离模块和氧气/压力控制模块;所述空压机的出口通过第一气路与干燥过滤器的入口连接,干燥过滤器的出口通过第二气路与加热模块连接,加热模块与氮气分离模块的进气管道连接,氮气分离模块的输出管道与氮气储气罐的进口连接,氮气储气罐的出口与第三气路连接,所述第三气路上的气路管道上设有氧气/压力控制模块,第三气路的输出分为两路,一路与电池包的单向进气口连接,另一路与排气管路连接;所述加热模块的控制端与主控制器电连接;所述氧气/压力控制模块与主控制器通信连接。

6.所述氮气分离模块包括氮气分离膜或psa变压吸附空分制氮装置。

7.所述第一气路上设有第一气路开关,第三气路上设有第二气路开关、排气管路上设有第三气路开关,所述第一气路开关、第二气路开关和第三气路开关的控制端分别与主控制器电连接。

8.所述第一气路开关、第二气路开关和第三气路开关均采用电磁阀。

9.所述第三气路上靠近氮气储气罐出口处依次设有电磁检压模块和压力/流量调节模块;所述电磁检压模块和压力/流量调节模块的控制端与主控制器电连接;所述电磁检压模块采用电磁阀,所述压力/流量调节模块采用节流减压阀。

10.所述氧气/压力控制模块包括内部can网络通信的氧气管理系统和压力控制系统;所述氧气管理系统和压力控制系统均包括mcu、以及与mcu 电连接的dcdc电源电路、mcu监控、和can收发器;所述dcdc电源电路的输入端通过输入滤波保护电路与电源输入连接;所述压力控制系统还包括与mcu通信连接的压力传感器、can隔离收发器、光电隔离编码电路,

所述压力传感器设置在第三气路上;所述氧气管理系统还包括与mcu通信连接的氧气传感器和温湿度传感器。

11.所述加热模块包括加热器和温度传感器,所述加热器与氮气分离模块的进气管道接触,所述温度传感器设置在加热器与氮气分离模块的进气口之间,用于检测加热后的进气管道中进入氮气分离模块的温度。

12.所述氮气分离模块的输出管道上设置流量限制模块,所述流量限制模块采用限流阀。

13.所述主控制器通过can通讯协议与云平台双向互联。

14.所述电池包上设有单向防爆阀。

15.本发明的有益效果:1.深层次,区域化布局,从根源处解决动力电池热失控问题。

16.本发明采用向电池包模组中通入高纯度氮气方案,去除燃烧条件中的助燃物氧气,从根源解决锂电池燃烧问题。即使突发状况致使局部电芯高温,由于没有氧气,电芯不会燃烧,不起明火,不爆炸,彻底解决动力电池热失控问题。本发明采用将电池实时控制在绝氧环境,阻断电池箱内燃烧条件,配合内部24h监控系统,可实现电池包的实时控制,实现全天候无缝隙保护。尤其适用于电池包模组相对分散之新能源客车,解决电池包模组区域化布局热失控之难题。

17.2.防凝露设计,尤其适用于我国沿海地带和西北区域我国幅员辽阔,在长三角,珠三角等沿海地带和西北区域因湿度较高或昼夜温差大,易形成凝露,氮气保护采用多级干燥、自动排水功能,可将电池包内气体实时控制在低湿状态,消除了因电箱内部凝露,从而导致霉变,绝缘性能下降,甚至造成爬电,闪络现象,引起内部短路,起火等安全风险。

18.3.模块化设计,可扩充性更强本发明采用模块化设计,空压机,储气罐外置,可充分利用整车空间,整车布局更灵活,空间利用率更高。

19.本发明搭载内置主控制器,全面支持can通讯协议,搭配云平台,可实现云端24h实时监控动力电池状态,尤其是在充电等无人值守状态时,通过云端实时监控并发送锂电池状态,真正做到使用更安心,服务更贴心。

附图说明

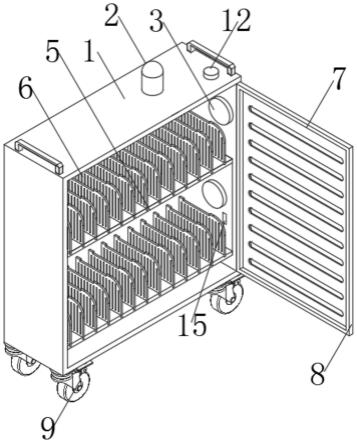

20.图1是本发明的原理示意图。

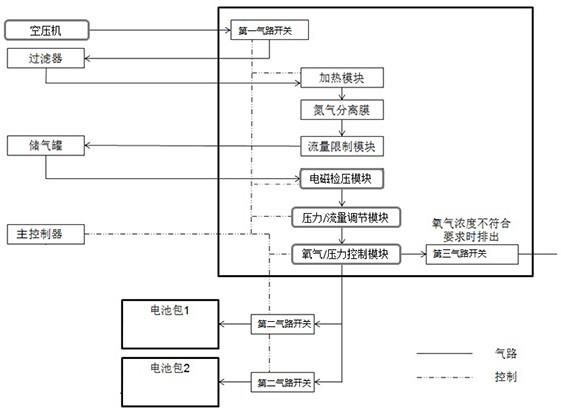

21.图2是本发明的控制系统示意图。

22.图3是本发明压力控制系统示意图。

23.图4是本发明氧气管理系统示意图。

具体实施方式

24.下面结合附图和具体实施方式对本发明作进一步详细的说明。

25.应该指出,以下详细说明都是例式性的,旨在对本技术提供进一步的说明。除非另

有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的技术含义相同。

26.如图1和图2所示,一种电池包氮气保护系统,包括电池包、空压机、氮气储气罐以及设置在箱体内的主控制器、干燥过滤器、加热模块、氮气分离模块和氧气/压力控制模块;所述空压机的出口通过第一气路与干燥过滤器的入口连接,干燥过滤器的出口通过第二气路与加热模块连接,加热模块与氮气分离模块的进气管道连接,氮气分离模块的输出管道与氮气储气罐的进口连接,氮气储气罐的出口与第三气路连接,所述第三气路上的气路管道上设有氧气/压力控制模块,第三气路的输出分为两路,一路与电池包的单向进气口连接,另一路与排气管路连接;所述加热模块的控制端与主控制器电连接;所述氧气/压力控制模块与主控制器通信连接。

27.所述干燥过滤器为防凝露设计,采用多级干燥、自动排水功能,可将电池包内气体实时控制在低湿状态,确保0-100%湿度环境下均能有效消除电箱内部凝露现象,从而导致的霉变,绝缘性能下降,甚至造成爬电,闪络现象,引起内部短路,起火等安全风险。

28.尤其适用于我国长三角,珠三角等沿海地带和西北区域因湿度较高或昼夜温差大,易形成凝露地域,车辆的高湿高热环境适应性更强,故障率更低;保证了乘客和司机的安全,将事故财产损失降到最小。

29.所述氮气分离模块包括氮气分离膜或psa变压吸附空分制氮装置。

30.所述第一气路上设有第一气路开关,第三气路上设有第二气路开关、排气管路上设有第三气路开关,所述第一气路开关、第二气路开关和第三气路开关的控制端分别与主控制器电连接。

31.所述第一气路开关、第二气路开关和第三气路开关均采用电磁阀。

32.所述第三气路上靠近氮气储气罐出口处依次设有电磁检压模块和压力/流量调节模块;所述电磁检压模块和压力/流量调节模块的控制端与主控制器电连接;所述电磁检压模块采用电磁阀,所述压力/流量调节模块采用节流减压阀。

33.如图3和图4所示,所述氧气/压力控制模块包括内部can网络通信的氧气管理系统和压力控制系统;所述氧气管理系统和压力控制系统均包括mcu、以及与mcu 电连接的dcdc电源电路、mcu监控、和can收发器;所述dcdc电源电路的输入端通过输入滤波保护电路与电源输入连接;所述压力控制系统还包括与mcu通信连接的压力传感器、can隔离收发器、光电隔离编码电路,所述压力传感器设置在第三气路上;所述氧气管理系统还包括与mcu通信连接的氧气传感器和温湿度传感器。

34.所述加热模块用于对进入氮气分离模块进气管道的压缩空气进行加热。所述加热模块包括加热器和温度传感器,所述加热器与氮气分离模块的进气管道接触,所述温度传感器设置在加热器与氮气分离模块的进气口之间,用于检测加热后的进气管道中进入氮气分离模块的温度。

35.所述氮气分离模块的输出管道上设置流量限制模块,所述流量限制模块采用限流阀。所述流量限制模块作用为限制氮气分离模块出口流量,确保氮气输出流量在氮气分离模块最大分离能力之内,确保氮气纯度》98%。

36.所述主控制器通过can通讯协议与云平台双向互联。

37.电池包上设有单向防爆阀,使气体只能向电池包外排出。同时保证电池包内气体

不与外界气体进行气体交换。

38.进一步地,氧气管理系统中包括至少一个氧气传感器,用于检测第三气路中氧气浓度,当氧气浓度不符合要求时,主控制器打开第三气路开关将气体从排气管路排出,当氧气浓度符合要求时,主控制器打开第二气路开关将气体充入电池包内。

39.所述压力控制系统设有至少2个压力传感器,用于检测第三气路中压力数值以及箱体中压力数值,在车辆处于工作模式或搁置模式时,第三气路上的第二气路开关在主控制器驱动下,依次打开,氧气/压力控制模块采用压力传感器检测第三气路中压力值并并发送至主控制器,当相对压力<系统设定最低下限压力时,主控制器打开电磁检压模块并开始对电池包充入高纯度氮气,当相对压力≥系统设定最高压力时,关闭电磁检压模块,同步关闭第三气路路上的第二气路开关,采用同样方式检测下一个电池包。

40.本发明的工作原理:空压机产生压缩空气,经过干燥过滤器过滤后将压缩空气输送到加热模块加热后输送到氮气分离模块,氮气分离模块将压缩空气进行氮氧分离处理,分离出的高纯度氮气存储至氮气储气罐中,氧气/压力控制模块中的压力传感器检测第三气路中压力数值以及箱体中压力数值、氧气传感器检测第三气路中氧气浓度,当氧气浓度不符合要求时,主控制器打开第三气路开关将气体从排气管路排出,当氧气浓度符合要求时,第三气路上的第二气路开关在主控制器驱动下依次打开,氧气/压力控制模块采用压力传感器检测第三气路中压力值并并发送至主控制器,当相对压力<系统设定最低下限压力时,主控制器打开电磁检压模块并开始对电池包充入高纯度氮气,主控制器根据第三气路中的压力传感器检测的压力值控制流量调节阀的开度。当相对压力≥系统设定最高压力时,关闭电磁检压模块,同步关闭第三气路路上的第二气路开关。

41.本发明采用向电池包模组中通入高纯度氮气方案,去除燃烧条件中的助燃物氧气,从根源解决锂电池燃烧问题。即使突发状况致使局部电芯高温,由于没有氧气,电芯不会燃烧,配合电池pack液冷系统,其余部位电芯依旧保持原有状态,尤其适用于电池包模组相对分散之新能源客车,解决电池包模组区域化布局之难题。

42.氮气保护系统采用航空级氮气分离技术,搭配高精度氧含量检测模块,配合内置高度集成判定逻辑,确保氮气保护系统氮气源稳定,可靠。

43.本发明采用模块化设计,空压机,储气罐外置,可充分利用整车空间,整车布局更灵活,空间利用率更高。

44.本发明搭载3大控制系统,保障氮气系统稳定可靠运行.其中:氮气保护主控制器,用于收集,整理,存储与整车系统通讯功能,通过内置不同的工作场景及控制策略要求对系统进行控制。通过can网络,实时与整车进行数据交换,接收vcu以及bms信息,自主判断处于哪个工作场景,从而提供相应控制策略.通过整车通讯系统之4g网络通讯模块,将氮气保护系统信息实时发布至云平台,通过终端接收器显示动力电池相关信息。

45.本发明采用压力控制系统与氧气管理系统高度集成方案,保证系统稳定可靠的基础上进一步减少冗余电路设计,采用多级滤波与磁珠相结合方案,进一步提升emc,于2021年2月率先通过欧洲r10认证。

46.本发明搭载内置控制模块,全面支持can通讯协议,搭配云平台,可实现云端24h实时监控动力电池状态,尤其是在充电等无人值守状态时,通过云端实时监控并发送锂电池

状态,真正做到使用更安心,服务更贴心。

47.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。