1.本发明涉及制备纤维束技术领域,具体涉及一种制备纤维束用过塑装置及纤维束制备工艺。

背景技术:

2.纤维增强材料包括短纤维增强复合材料、长纤维增强复合材料、连续纤维增强复合塑料三大类,其中短纤维增强复合塑料用量最大。短纤维增强复合塑料早期制备方法为将连续纤维纱通过双螺杆挤出机与基体树脂挤出混合造粒,得到短纤维增强塑料粒子,再将塑料粒子通过挤出或注塑等加工方式加工为制品,这种方式得到的产品中,纤维长度极短,由于造粒的限制,不具有增长的潜力;现在多数的做法为制备集束纤维,使用极性树脂将连续纤维纱进行包覆处理,再切成要求长度,使用时与基体搅拌混合均匀后再进行注塑或挤出成型,这样纤维仅经过一次剪切,成品中纤维长度较长。

3.现有纤维束生产技术核心为基体树脂对纤维束的过塑(浸润),只有充分浸润才能达到良好的分散,现有的纤维束制备过程通常是使纤维束在牵引力的作用下直接穿过充满熔体的模腔,以实现纤维束过塑的目的,这种方式存在的问题:一是只能浸润纤维束的表面,不能使纤维束内部的纤维充分浸润;二是存在浸润不均匀的问题。现有的纤维束过塑装置通常只能使用粘度较低的熔体或溶剂对纤维束进行浸润,仅适用于部分树脂,对于分子粘度较高的基体树脂无法适用,因为会导致基体树脂团聚在纤维束上,集束纤维为保证纤维良好分散,纤维含量会随之降低,应用限制较大。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种制备纤维束用过塑装置及纤维束制备系统与工艺,通过对过塑装置的结构进行改进,使纤维束在过塑过程中经过多次浸润,并经过多次剪切作用,增强了纤维浸润效果。

5.本发明的技术方案如下:

6.第一方面,提供了一种制备纤维束用过塑装置,包括壳体,所述壳体内设置第一浸润腔、第二浸润腔和第三浸润腔,所述第一浸润腔设置在第二浸润腔的内部,所述第二浸润腔的上方设置浸润液进料腔;所述第二浸润腔和第三浸润腔采用挡板隔开;第二浸润腔和第三浸润腔内分别设有一对压辊。

7.在本发明的一些实施例中,所述进料腔内设置单螺杆挤出机。

8.在本发明的一些实施例中,所述第一浸润腔为十字型结构,上下位置设置进料孔,形成进料通道,左右位置设置纤维束进出孔,形成纤维束通道,所述进料通道和纤维束通道相互垂直并连通。

9.在本发明的一些实施例中,第一浸润腔的纤维束进孔为扁平型孔,纤维束出孔为圆形孔。

10.在本发明的一些实施例中,所述第三浸润腔上设置圆形纤维束进孔和圆形纤维束

出孔,纤维束进孔设置在挡板上,纤维束出孔设置在壳体上。

11.在本发明的一些实施例中,第一浸润腔的纤维束进出孔和第三浸润腔的纤维束进出孔的中心在同一直线上。

12.在本发明的一些实施例中,第一浸润腔的纤维束出孔和第三浸润腔的纤维束出孔的孔径相同,第三浸润腔的纤维束进孔为出孔孔径的1.5-2倍。

13.第二方面,提供了一种纤维束制备系统,包括第一方面的过塑装置,还包括牵引装置、辊压装置和加热装置;所述过塑装置用于实现对纤维带的多次浸润,实现过塑;所述牵引装置由三个滚轮组成,三个滚轮设置成三角形,用于将纤维从纤维卷上牵引出来实现开卷;所述辊压装置为一对压辊,用于对纤维带进一步碾压,使其展开;所述加热装置为加热筒,用于在过塑前对纤维扁丝进行预热,促使纤维扁丝与塑料基体复合。

14.第三方面,提供了一种纤维束制备工艺,包括以下步骤:

15.(1)牵引,纤维卷通过滚轮牵引展开成纤维扁丝;

16.(2)辊压,通过辊压装置进一步将纤维扁丝碾压使其尽可能延展开;

17.(3)加热,通过加热装置对纤维扁丝进行预热;

18.(4)过塑,使用过塑装置对纤维扁丝进行浸润过塑,得到纤维束;

19.(5)二次辊压,通过辊压装置将过塑后的纤维束辊压微纤维带;

20.(6)牵引冷却,采用风冷或水冷的方式对纤维带冷却;

21.(7)收卷,冷却成型的纤维带或纤维束经收卷装置收卷或经切粒机切为应用需求的片状或颗粒。

22.在本发明的一些实施例中,步骤(4)中的过塑具体过程为:纤维扁丝经过纤维束进孔进入第一浸润腔中进行浸润,然后纤维扁丝被纤维束出孔强制压成圆柱形的纤维束,进入第二浸润腔中;在第二浸润腔中,圆柱形的纤维束被压辊碾压展开为纤维带,进行二次浸润,浸润后的纤维带被挡板上的纤维束进孔再次挤压成圆柱形纤维束,进入第三浸润腔中;在第三浸润腔中,圆柱形的纤维束被压辊二次碾压展开为纤维带,进行三次浸润,纤维带被过塑装置壳体上的纤维束出孔挤压成圆柱形,从过塑装置中出来,完成纤维束的过塑过程。

23.本发明的技术特点及有益效果:

24.常规集束纤维制备中,基体树脂对纤维束的浸润主要依靠低粘度液体渗透至纤维表面,本发明通过对纤维束制备过程中过塑装置的结构进行改进,通过单螺杆挤出机将塑料熔融后,挤出至浸润腔中,在浸润腔中,通过多次对纤维带进行展开-浸润-挤压等系列剪切而不损坏纤维结构的处理,提高了浸润效率,也可满足高粘度熔体,适用于热塑性塑料基体作为浸润液。

25.本发明对纤维束的浸润使得纤维束在制备过程中经过三次浸润,并通过设置的两对压辊,加强了浸润过程中的剪切作用,同时保持了纤维形态不受改变,能够极大的增强纤维浸润效果,摆脱了行业内仅通过低粘度过塑熔体或溶剂的现状,极大的拓展了纤维应用范围,得到的集束纤维可作为纤维母粒添加使用,可作为专用料直接使用,也可用作相容性改性使用。

26.本发明的纤维束制备工艺还在纤维束进行过塑前使用加热装置对纤维扁丝进行了加热,防止纤维扁丝与塑料熔体由于温差较大导致纤维脆性增大或纤维与熔体复合不佳,提高了浸润效果。

附图说明

27.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

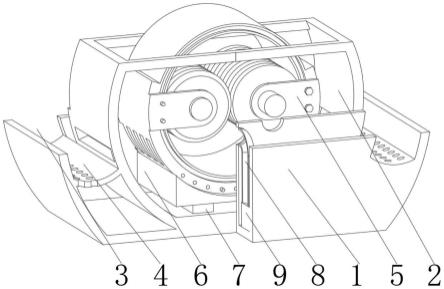

28.图1为本发明制备纤维束用过塑装置的结构示意图;

29.图2为本发明纤维束制备工艺流程图;

30.图3为本发明第一浸润腔的结构示意图;

31.图4为图3中a、b、c处的剖面图。

32.图中:1、纤维带;2、进料孔;3、第一纤维束进孔;4、第一浸润腔;5、第一纤维束出孔;6、单螺杆挤出机;7、进料腔;8、挡板;9、第三浸润腔;10、第二纤维束出孔;11、壳体;12、第二压辊;13、第二纤维束进孔;14、第一压辊;15、第二浸润腔。

具体实施方式

33.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

34.在本发明的一种实施方案中,提供一种制备纤维束用过塑装置,如图1所示,包括壳体11,所述壳体11内设置第一浸润腔4、第二浸润腔15和第三浸润腔9,所述第一浸润腔4设置在第二浸润腔15的内部,所述第二浸润腔15的上方设置浸润液进料腔7;所述第二浸润腔15和第三浸润腔9采用挡板8隔开;第二浸润腔15和第三浸润腔9内分别设有一对压辊,具体的,第二浸润腔15内设置第一压辊14,第三浸润腔9内设置第二压辊12。

35.所述进料腔7设置单螺杆挤出机6,单螺杆挤出机具有一定温度,可以在进料腔7内旋转使塑料熔融作为浸润液,将熔融后的塑料挤出至第二浸润腔15中。

36.如图3所示,所述第一浸润腔4为十字型结构,上下位置设置进料孔2,形成进料通道,左右位置设置第一纤维束进孔3和第一纤维束出孔5,形成纤维束通道,所述进料通道和纤维束通道相互垂直并连通,塑料基体通过进料孔2从第二浸润腔15进入第一浸润腔4中,同时对向设置的进料孔2可以与第一纤维束出孔5共同作用,形成不规则的熔体流动方向,增强熔体对纤维扁丝浸润作用。

37.如图4所示,第一纤维束进孔3为扁平型孔,第一纤维束出孔为圆形孔,扁平型孔是为了适应纤维带1的形状,纤维带1在进入第一浸润腔后,在浸润过程中纤维带由扁丝状被强制挤压成圆柱形的纤维束,可加强纤维的浸润。

38.第二浸润腔15内设置的第一压辊14,用于在纤维束的二次浸润过程中,将圆柱形的纤维束碾压成纤维带,加强了浸润过程中的剪切作用。

39.所述第三浸润腔9上设置第二纤维束进孔13和第二纤维束出孔10,第二纤维束进孔13和第二纤维束出孔10均为圆形,其中,第二纤维束进孔13设置在挡板8上,第二纤维束出孔10设置在壳体1上,第二纤维束出孔10处的壳体设置成锥形,第二浸润腔15内的浸润液经过第二纤维束进孔13进入第三浸润腔9中,第二纤维束进孔13用于将第二浸润腔15中的纤维带挤压成圆柱形纤维束,同时多余物料滤除。

40.第三浸润腔9内设置的第二压辊12,用于在纤维束的三次浸润过程中,将圆柱形的纤维束碾压成纤维带,进一步加强了浸润过程中的剪切作用,然后纤维带再经过第二纤维

束出孔10挤压成纤维束。

41.进一步的,第一纤维束进孔3、第一纤维束出孔5、第二纤维束进孔13和第二纤维束出孔10的中心在同一直线上。

42.进一步的,进料腔内设置单螺杆挤出机,通过控制单螺杆挤出机转速大小,进而控制第二浸润腔体内熔体压力为0.2-0.5mpa,熔体压力控制于合理范围内不仅可以增加浸润效果,也可以防止模具变形。

43.进一步的,第一纤维束出孔5和第二纤维束出孔10的孔径相同,记为r,第二纤维束进孔为第二纤维束出孔孔径的1.5-2倍,即1.5r-2r,出孔孔径r的值由具体纤维种类、纤维粗细等因素决定,孔径r决定了同种类纤维束成品中纤维的含;第二纤维束进孔孔径为1.5r-2r,由熔体粘度大小决定,熔体粘度较高的孔径较大,熔体粘度较小的孔径较小,通过该孔孔径变化控制第三浸润腔9中熔体压力,还可以通过改变过塑装置中的孔径来控制制备的纤维束中的纤维含量。

44.本发明的制备纤维束用过塑装置使纤维束在浸润过程中多次经过展开-浸润-挤压得过程,使纤维束浸润的更加均匀,提高了浸润效果;

45.另外,还可以根据具体需求调试过塑装置中孔径r的大小,需求高纤维含量可配置小孔径,需求低纤维含量可配置大孔径,第二纤维束进孔孔径为1.5r-2r是根据熔体粘度进行判断,上限(2倍)的设定是为了保证第二纤维束进孔仍能使纤维束挤压为柱形,具有一定剪切作用,下限(1.5倍)的设定是为了保证有一定的熔体流入第三浸润腔,使第三浸润腔内保持一定压力。

46.在本发明的又一实施方案中,提供一种纤维束制备系统,包括上述过塑装置,还包括牵引装置、辊压装置和加热装置,所述过塑装置用于实现对纤维带的多次浸润,实现过塑;所述牵引装置由三个滚轮组成,三个滚轮设置成三角形,用于将纤维从纤维卷上牵引出来实现开卷,可以使纤维带相对收紧,且不会跑偏;所述辊压装置为一对压辊,用于对纤维带进一步碾压,使其可能展开;所述加热装置为加热筒,用于在过塑前对纤维扁丝进行预热,促使纤维扁丝与塑料基体复合。

47.与现有的纤维束制备系统相比,对过塑装置进行了改进,提高了浸润效果,同时增加了加热装置,在进行过塑前对纤维扁丝进行预热,防止纤维扁丝与塑料熔体由于温差较大导致纤维脆性增大或纤维与熔体复合不佳,提高了纤维扁丝与塑料熔体的复合效果。

48.在本发明的又一实施方案中,如图2所示,提供一种纤维束制备工艺,包括以下步骤:

49.(1)牵引,纤维卷通过滚轮牵引展开成纤维扁丝;

50.(2)辊压,通过辊压装置进一步将纤维扁丝碾压使其尽可能延展开;

51.(3)加热,通过加热装置对纤维扁丝进行预热,防止纤维扁丝与塑料熔体由于温差较大导致纤维脆性增大或纤维与熔体复合不佳,以提高纤维扁丝与塑料熔体的复合效果;

52.(4)过塑,使用过塑装置对纤维扁丝进行浸润过塑,得到纤维束;

53.(5)二次辊压,通过辊压装置将过塑后的纤维束再次辊压为纤维带,该步骤可省略,得到的是柱形纤维束;

54.(6)牵引冷却,采用风冷或水冷的方式对纤维带或纤维束冷却,以使纤维带或纤维束成型;

55.(7)收卷,冷却成型的纤维带或纤维束经收卷装置收卷或经切粒机切为应用需求的片状或颗粒。

56.进一步的,步骤(4)中的过塑具体过程为:纤维扁丝经过第一纤维束进孔进入第一浸润腔中进行浸润,第一纤维束孔为扁平型孔,可引导纤维扁丝,同时还可以将多余塑料熔体从第一纤维束进孔排出,然后纤维扁丝被第一纤维束出孔强制压成圆柱形的纤维束,可加强纤维的浸润,但此时扁丝中心区域仍有未被浸润到的,这是由于熔体粘度较高,不容易渗透到更深处导致的,圆柱形纤维束进入第二浸润腔中。

57.在第二浸润腔中,腔内熔体压力为0.2-0.5mpa,较高的熔体压力有利于熔体对纤维束的进一步浸润,但是熔体压力不能过高,过高的压力会使熔体向外排出的压力大,纤维牵引困难,甚至会导致断丝情况的发生,圆柱形的纤维束被压辊碾压展开为纤维带,同时内部包裹的塑料熔体受压辊剪切与纤维带进行二次浸润,浸润后的纤维带被挡板上的纤维束进孔再次挤压成圆柱形纤维束,对塑料熔体产生剪切作用,促使其进一步浸润,并将多余的物料滤除,进入第三浸润腔中。

58.在第三浸润腔中,圆柱形的纤维束被第二压辊二次碾压展开为纤维带,进行三次浸润,纤维带被过塑装置壳体上的第二纤维束出孔挤压成圆柱形,纤维带经过压辊和第二纤维束出孔的两次剪切混合,从过塑装置中出来,至此完成了纤维束的过塑过程。

59.下面结合具体实施例进行详细说明:

60.实施例1

61.纤维束的制备原料选用:泰山玻纤tcr735,岳阳石化pa6yh800,能之光相容剂poe-g-mahn402,极易化学抗氧剂1098;

62.将物料按照以下重量份混合均匀:

63.岳阳石化pa6yh800:85-95份,

64.能之光相容剂poe-g-mahn402:5-15份,

65.极易化学抗氧剂1098:0.5-3份;

66.将混合均匀的物料加入单螺杆挤出机中,单螺杆设置温度为230-260℃,过塑装置的第一纤维束出孔的孔径r为1.2mm,第二纤维束进孔的孔径r为2.4mm,第二纤维束出孔的孔径r为1.2mm,第二浸润腔压力控制为0.5mpa,按照本发明的纤维束的制备工艺得到集束纤维颗粒,测试纤维含量为78%。

67.实施例2

68.纤维束的制备原料选用:泰山玻纤tcr735,岳阳石化pa6yh800,能之光相容剂poe-g-mahn402,极易化学抗氧剂1098;

69.将物料按照以下重量份混合均匀:

70.岳阳石化pa6yh800:85-95份,

71.能之光相容剂poe-g-mahn402:5-15份,

72.极易化学抗氧剂1098:0.5-3份;

73.将混合均匀的物料加入单螺杆挤出机中,单螺杆设置温度为230-260℃,过塑装置的第一纤维束出孔的孔径r为2mm,第二纤维束进孔的孔径r为4mm,第二纤维束出孔的孔径r为2mm,第二浸润腔压力控制为0.5mpa,按照本发明的纤维束的制备工艺得到集束纤维颗粒,测试纤维含量为42%。

74.实施例3

75.纤维束的制备原料选用:泰山玻纤tcr735,能之光相容剂pp-g-mahn406。

76.将混合均匀的物料加入单螺杆挤出机中,单螺杆设置温度为200-240℃,过塑装置的第一纤维束出孔的孔径r为1.2mm,第二纤维束进孔的孔径r为1.95mm,第二纤维束出孔的孔径r为1.2mm,第二浸润腔压力控制为0.3mpa,按照本发明的纤维束的制备工艺得到集束纤维颗粒,测试纤维含量为67%。

77.实施例4

78.纤维束的制备原料选用:中复神鹰syt-49s-12k,岳阳石化pa6yh800,能之光相容剂poe-g-mahn402,极易化学抗氧剂1098;

79.将物料按照以下重量份混合均匀:

80.岳阳石化pa6yh800:85-95份,

81.能之光相容剂poe-g-mahn402:5-15份,

82.极易化学抗氧剂1098:0.5-3份;

83.将混合均匀的物料加入单螺杆挤出机中,单螺杆设置温度为230-260℃,过塑装置的第一纤维束出孔的孔径r为1.2mm,第二纤维束进孔的孔径r为2.4mm,第二纤维束出孔的孔径r为1.2mm,第二浸润腔压力控制为0.2mpa,按照本发明的纤维束的制备工艺得到集束纤维颗粒,测试纤维含量为34%

84.通过实施例1-4可以看出该工艺可根据具体需求定制不同纤维含量、不同基体纤维增强塑料,即可用于高纤维含量的纤维增强塑料母粒(纤维束母粒,实施例3)的制备,亦可用于高、低含量的不同种类纤维增强塑料(用于直接成型,实施例1/2/4)的制备。

85.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。