1.本发明涉及一种能结合光弹试验研究岩石节理剪切力学特性的直剪仪,属于岩石力学工程技术领域。

背景技术:

2.在实际工程实践中,岩石的破坏形式及稳定性对于工程具有十分重要的意义,其失稳大多数都是由于岩石节理面受到剪切破坏引起的。岩石节理面不仅破坏了岩体的完整性,而且在很大程度上直接影响到岩体的力学性质和应力分布状况。在自然情况下节理面承受与其垂直的荷载时,缝隙往往在不同程度上相嵌合着,当节理面在剪切荷载作用下,力学性能明显变换,岩石内部的应力场和应变场发生巨大变化。因此开展节理的剪切力学特性研究,对工程设计、施工及运营维护全过程都具有十分重要的意义。

3.目前,有很多观测岩石节理应力状态的技术手段,其中光弹性试验方法可以直观模拟研究岩石节理内部的应力场变化,有比较强的优越性。通常是在光弹试验平台上进行光弹性试验,而光弹性试验平台是由一整套装置组合而成,其中包括,激光器、起偏镜(1/4波片)、加载装置,检偏镜(1/4波片)和摄像机等装置,为了保证光路的连贯性与试验的稳定性,各个装置必须保证光源能完整透过,不受到遮挡,故对于加载装置的形状与构造具有一定的要求,且由于光弹试验通常采用聚碳酸酯、环氧树脂、有机玻璃等材料制成试验试样,其本身强度较低,只能在低负荷加载条件下对试样进行加载,在高负荷加载条件下试样会快速破碎。目前已有的试验装置在进行光弹试验时主要存在的问题有:1、试验对象比较单一,不能适用于不同规格和材料的试样;2、光弹试验平台是由一整套装置组合而成,光源通过激光器依次经过起偏镜(1/4波片)、直剪仪,检偏镜(1/4波片)和摄像机等装置,为了保证光源依次通过各个装置形成一条连贯直线光路,各个装置的位置和高度都必须可以进行调节,所以对试验装置的体积、重量、形状和构造有着一定的限制,而常用的加载装置的构造和大小具有一定的局限性,无法在该光弹试验平台中使用;3、目前常用的液压和手动加载试验装置、mts试验机、dic设备等在低负荷及低加载率条件加载时设备会发生较大的抖动,无法保证设备的稳定性,使得光弹试验时光路的连贯性和试验稳定性无法得到保证,导致试验误差性很大,不能得到理想的试验结果;4、常用的试验装置大多只能保持恒定的法向荷载和剪切荷载加载条件,不能设置加载速率和变形速率,导致无法进行节理动态剪切光弹试验。因此,为更为真实地再现工程岩体的剪切破坏过程,亟待开发一种能够适用于不同加载条件的岩石节理剪切试验装置。

技术实现要素:

4.本发明所要解决的技术问题在于针对现有的压剪装置无法结合光弹试验在现有的光弹试验平台上研究岩石节理剪切力学特性,而提供了一种能结合光弹试验研究岩石节理剪切力学特性的直剪仪,本发明能够为进一步开展不同加载条件下岩石节理的剪切特性

研究提供试验条件。

5.本发明为解决上述技术问题采用以下技术方案:一种能结合光弹试验研究岩石节理剪切力学特性的直剪仪,包括基座单元、加载单元、数据采集单元、控制单元以及剪切盒:所述基座单元设置于直剪仪的底部,用于承载支撑整个直剪仪的重量,包括底部支撑板和连接在所述底部支撑板底部和地面之间的第一高度调节机构,底部支撑板底部与光弹试验平台之间连接有第一直线导轨移动副,通过所述第一直线导轨移动副调节直剪仪在光弹试验平台上的位置,通过第一高度可调机构调节所述直剪仪的高度,使得进行光弹试验时光路能依次对准,形成连贯性;所述加载单元设置于基座单元上侧,包括刚性框架和设置在所述刚性框架上的法向加载装置、剪切加载装置以及支撑装置,其中,所述法向加载装置和剪切加载装置均采用伺服电动缸,所述法向加载装置的伺服电动缸安装在所述刚性框架的顶部,所述剪切加载装置的伺服电动缸安装在所述刚性框架的左侧,所述法向加载装置的伺服电动缸和剪切加载装置的伺服电动缸上都安装有减速机;所述支撑装置用于在试验过程中对剪切盒进行支撑,包括安装在所述刚性框架右侧的第一支撑装置和安装在刚性框架底部的第二支撑装置;所述刚性框架的右侧设有竖向滑槽,第一支撑装置通过螺丝紧固在所述竖向滑槽上;所述刚性框架底部的第二支撑装置与法向加载装置在同一直线上,通过第二高度调节机构连接在刚性框架的底部;所述数据监测和采集单元,设置于加载单元内部,用于监测和采集试验过程中的试验数据,包括法向压力传感器、切向压力传感器、法向位移传感器和切向位移传感器;所述控制单元,其信号输入端与所述数据监测和采集单元连接,信号输出端与所述加载单元连接;所述剪切盒,用于放置试验试样,包括几何尺寸相同的上剪切盒和下剪切盒两部分,剪切盒的前后面均无遮板,使得光源可以通过试样,保证光路的连贯性;上剪切盒内壁和下剪切盒内壁都设置有与试样尺寸相吻合的凹槽,试样顺着凹槽放入剪切盒中被紧紧的固定住。

6.进一步的,所述第一高度调节机构包括脚杯和支撑柱,所述支撑柱通过脚杯上的第一丝杆安装于所述脚杯上。

7.进一步的,所述刚性框架内、外侧都设置有加强筋,防止进行光弹试验加载时直剪仪出现振动与抖动,保证试验平台的稳定性。

8.进一步的,所述伺服电动缸的驱动端上连接有浮动接头,确保加载时与剪切盒充分接触,进而将电动缸施加的负荷完全传递到试样。

9.进一步的,所述第一支撑装置包括螺丝、第一顶杆和第一顶板组成;第一顶杆通过螺丝安装在刚性框架的右侧,第一顶杆的顶端连接所述第一顶板;所述第二支撑装置包括第二丝杆、第二顶板和滑槽导轨,第二顶板安装在低阻滑槽导轨上,低阻滑槽导轨通过四个可调高度的第二丝杆固定在刚性框架的底部。

10.所述上剪切盒右侧面设有第一滑轨,第一顶板上有第一滑槽,上剪切盒通过所述

第一滑轨安装在所述第一顶板的所述第一滑槽上;所述下剪切盒底面设有第二滑轨,第二顶板上设有第二滑槽,下剪切盒通过所述第二滑轨安装在所述第二顶板的所述第二滑槽上。

11.进一步的,所述压力传感器设置在所述浮动接头上;所述位移传感器设置在伺服电动缸上,其为变阻器、感应变压器、感应同步器、光栅、磁栅、容栅、球栅中的任意一种。

12.进一步的,所述控制单元包括计算机、信号处理电路、放大电路、控制软件和显示屏,传感器采集到的数据经过所述信号处理电路处理后,再经放大电路传输给控制软件,计算机一端连接控制软件,另一端连接加载单元。

13.本发明采用以上技术方案与现有技术相比,具有以下技术效果:第一.全电子化控制保证了光弹试验的精确性和稳定性,该直剪仪能结合光弹试验研究不同加载条件下的岩石节理剪切力学特性,采用伺服电动缸对试样施加负荷,通过安装在电动缸上的减速机确保稳定的无极调速,灵敏度与精确性远远超过手动与液压加载装置。

14.第二.该直剪仪的形状,规格和结构都经过特殊的设计,保证了光路的连贯性与稳定性,进而确保光弹试验能得到理想的试验结果,该直剪仪的刚性框架形状为方形,框架材料采用不锈钢材料,使用加强螺丝与高强度三角板对各个部分进行连接,框架内外侧都设置有加强筋,直剪仪主体被固定于基座上,通过基座底部的脚杯将直剪仪支撑固定于地面,使得直剪仪的大部分重量由地面承受,既避免了由于直剪仪本身的重量而导致光弹试验平台的变形,又保证了试验时直剪仪的稳定性。直剪仪内部的第一支撑装置和第二支撑装置的位置和长度都可以进行调节,使其可以适用于不同规格和材料的试样;剪切盒前后均对试样无任何遮挡,且通过基座底板的滑块可以调节直剪仪在整个试验平台上的位置,使其能很好的适应光弹试验平台,光源能依次经过平台上的各个试验装置,不会受到任何的遮挡,保证了光路的连贯性与稳定性,进而确保光弹试验能得到理想的试验结果。

15.第三.本发明的直剪仪可以通过配套控制软件预设加载目标参数(法向和剪切目标荷载值、加载速率和变形速率)进而实现不同的加载模式(静态加载模式或动态加载模式),同时试验过程中高精度传感器和计算机会实时精确监测与采集试验数据(施加在试样上的荷载值和试样的变形位移)。根据拟研究的工程问题的不同,合理选择加载模式,结合光弹试验,可以实时观测节理岩体在剪切破坏过程中的应力场和应变场的变化,进而为探究节理岩体的剪切力学特性提供试验条件。

附图说明

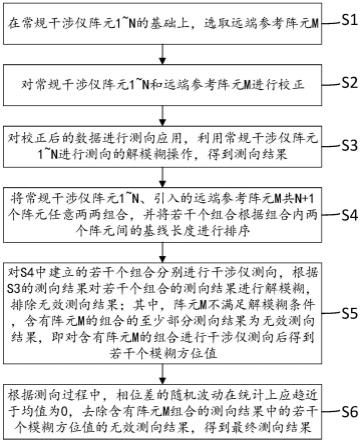

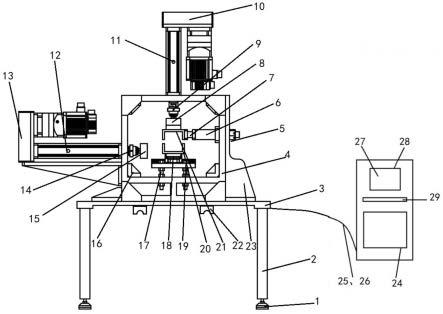

16.图1是本发明的直剪仪的主视图;图2是光弹试验平台的整体示意图;图3是本发明的直剪仪的侧视图;图4是本发明的直剪仪的仰视图;图5是本发明的直剪仪的右视图;图6是直剪仪第二支撑装置的滑槽导轨细节图;图7是直剪仪的剪切盒细节图;

图8是直剪仪的控制原理方框图;图9是直剪仪的控制软件界面图。

17.图中:1是脚杯、2是支撑柱、3是底部支撑板、4是刚性框架、5是螺丝、6是第一顶杆、7是第一顶板、8是法向压力传感器、9是法向浮动接头、10是法向伺服电动缸、11是法向位移传感器、12是剪切位移传感器、13是剪切伺服电动缸、14是剪切浮动接头、15是剪切压力传感器、16是三角板、17是第二丝杆、18是第二顶板、19是低阻滑槽导轨、20是下剪切盒、21是上剪切盒、22是滑块、23是加强筋、24是计算机、25是放大电路、26是信号处理电路、27是控制软件、28是显示屏、29是鼠标、键盘。

具体实施方式

18.下面结合附图和实施例对本发明进一步详细说明。

19.如图1、图2、图3、图4、图5、图6、图7、图8、图9所示,本发明提供一种能结合光弹试验研究岩石节理剪切力学特性的直剪仪,包括基座单元,加载单元,数据监测和采集单元,控制单元以及剪切盒。加载单元位于基座单元上部,基座单元支撑整个直剪仪的重量,数据监测和采集单元安装在加载单元内部,控制单元控制直剪仪的运行。

20.所述基座单元包括第一高度调节机构和底部支撑板3。第一高度调节机构由四个脚杯1和四个支撑柱2组成。支撑柱2通过脚杯上的第一丝杆被安装于脚杯1上,底部支撑板3通过螺栓被安装在四个支撑柱2上,通过旋转脚杯丝杆实现基座高度的调节,从而保证了该直剪仪在不同高度条件下都可以进行光弹试验,也将直剪仪支撑固定在地面上。底部支撑板底部与光弹试验平台之间连接有第一直线导轨移动副,通过所述第一直线导轨移动副调节直剪仪在光弹试验平台上的位置,通过第一高度可调机构调节所述直剪仪的高度,使得进行光弹试验时光路能依次对准,形成连贯性,材料均采用不锈钢,最大承重可达200kg,如图1、2、3、4、5所示。

21.所述加载单元包括法向加载装置,剪切加载装置和支撑装置。加载单元的加载速率和变形速率最高分别可达5kn/s和100mm/s,加载负荷最高可达10kn,试验空间最大可达100mm(法向)

×

200mm(切向)。法向加载装置和剪切加载装置都是由伺服电动缸和浮动接头组成,伺服电动缸上安装有减速机,确保电动缸能实现稳定的无极调速。支撑装置分为位于刚性框架右侧的第一支撑装置和位于刚性框架底部的第二支撑装置,第一支撑装置从右到左由螺丝5、第一顶杆6和第一顶板7组成,第二支撑装置从上到下由第二顶板18,滑槽导轨19和四个第二丝杆17组成。

22.刚性框架4采用多层不锈钢材料,内侧设置有三角板16,且内外侧都设置有加强筋23进行加固,保证在试验加载过程中刚性框架不会发生变形,防止直剪仪振动或抖动影响试验结果。法向加载装置和剪切加载装置分别设置在刚性框架4的顶部和左侧,浮动接头安装在伺服电动缸上,确保加载时与剪切盒充分接触,进而将电动缸施加的负荷完全传递到试样。第一支撑装置的顶板7安装在第一顶杆6上,第一顶杆通过螺丝5被固定在刚性框架4右侧,第一顶杆6是可伸缩杆。

23.第二支撑装置与法向加载装置在同一直线上,第二顶板18安装在低阻滑槽导轨19上,通过四个可调高度的第二丝杆17被固定在刚性框架4的底部,既实现了剪切盒在切向能水平左右滑动,又最大程度避免了摩擦力对试验的影响。第一支撑装置和第二支撑装置的

长度和位置都可进行调节,保证光源能完整透过试样,保证光路的连贯性与试验的稳定性。第一顶板7和第二顶板18上设有滑槽,与上剪切盒21右侧面与下剪切盒20底面的滑轨相吻合,限制了剪切盒在试验时只能沿着特定方向滑动,如图1、2、3、4、5,6所示。

24.所述数据监测和采集单元包括与计算机相连接的法向压力传感器8、法向位移传感器11、剪切压力传感器15、剪切位移传感器11和信号处理电路26。压力传感器设置在浮动接头上,可以实时监测和采集施加在试样上的负荷。位移传感器分别设置在伺服电动缸上,可以实时监测和采集试样的变形位移,如图1、8所示。

25.所述控制单元包括计算机24、放大电路25、信号处理电路26、控制软件27和显示屏28。传感器采集到的数据经过信号处理电路26处理后,再经放大电路25传输给控制软件27,计算机24一端连接控制软件27,另一端连接加载单元。显示屏28会显示自行设计的配套控制软件界面27,通过控制软件设置试验中的目标参数法向和剪切目标荷载值、加载速率和变形速率可以实现不同的加载模式静态加载模式和动态加载模式。传感器采集到的数据和目标参数作为输出信号被采集、存储在计算机24中,经过计算机24的处理之后作为伺服加载机制的输入信号,形成直剪仪的闭环控制。显示屏28会实时显示加载速率,变形速率、位移和负荷等参数,以及负荷-时间曲线和位移-时间曲线等。控制软件27后期可升级,以满足新的加载模式或参数要求,如图8、9所示。

26.所述剪切盒用于放置光弹试样,包括几何尺寸相同的上剪切盒21和下剪切盒20两部分,剪切盒的前后面无遮板,以便利用高速摄像机拍摄记录节理试样的变形破坏过程。上下剪切盒内壁都有凹槽,试样顺着凹槽放入剪切盒中被紧紧的固定住,确保试样在试验过程中不会发生错动和滑移。上剪切盒21右侧面和下剪切盒20底面都设置有滑轨,分别与第一顶板7和第二顶板18的滑槽相吻合。确保上剪切盒21可以沿节理面的法向自由移动,但不能发生沿剪切方向的位移;下剪切盒20可以沿剪切方向自由移动,但不能发生沿节理面法向的位移,确保试验能稳定进行,如图1、7所示。

27.该直剪仪的使用操作实施例具体步骤如下所示:步骤一:将直剪仪插电启动后将法向与剪切伺服电动缸的工作长度调至最短状态。调节基座使其与刚性框架4底部保持平齐,并将直剪仪调至合适的高度和位置,把光弹试验试样放入剪切盒中牢牢固定住,再将上下剪切盒分别安装到第一顶板7和第二顶板18上。

28.步骤二:调整剪切盒与顶板的位置,使上剪切盒21上端面的中心与法向伺服电动缸10驱动端的浮动接头9的中心处在同一直线上,下剪切盒20左侧面的中心与剪切伺服电动缸13驱动端的浮动接头14的中心处于同一水平位置,保持节理面初始状态吻合。

29.步骤三:通过控制软件27预先设置目标参数法向和剪切目标荷载值、加载速率和变形速率,控制法向伺服电动缸10与剪切伺服电动缸13分别进行预加载直至浮动接头与剪切盒端面刚好完全接触,保持剪切盒稳定,此时上剪切盒21沿法向和剪切方向固定,无位移,下剪切盒20沿节理面的法向固定,只可以沿剪切方向自由移动,但不能发生沿节理面法向的位移。

30.步骤四:控制法向电动缸10施加负荷至目标值后保持不变直至结束,待法向负荷达到目标值且稳定后,按预定的剪切加载速率和变形速率开始剪切试验,直至剪切位移到达一定值时结束试验,直剪仪的控制软件27可以自动采集试验过程中传感器的数据且处理

为相应曲线,同时使用高速摄像机实时拍摄记录整个加载过程中试样变化的照片。

31.步骤五:加载结束后,将加载装置归位,先撤剪切方向荷载,法向荷载不动,以防法向荷载卸载时,剪切方向突然变形,等到剪切加载装置与剪切盒不接触后,再卸载法向荷载。最后取下剪切盒,将试样拆除、清理,然后进行下一组试验。

32.本技术领域技术人员可以理解的是,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

33.以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。上面对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。