1.本发明涉及公路桥梁检测技术领域,具体是一种基于振动信号分析的伸缩缝锚固性能检测方法。

背景技术:

2.公路桥梁支座及伸缩装置是公路桥梁中的重要构造物。由于气温变化、混凝土收缩与蠕变以及变化荷载等因素的作用,桥梁的梁端会产生蠕变,为适应桥梁结构的这种特性,就必须在桥梁结构物中以及梁端与桥台背墙之间设置能自由变形的伸缩缝,以保证桥面平顺以及对结构体起到保护作用。目前桥梁的伸缩缝技术已较为成熟完善,

3.公路桥梁随着服役期的延长,不可避免存在一些劣化或病害,对于伸缩缝锚固区而言,主要表现为混凝土破损、伸缩缝发生位移错位,伸缩缝锚固区混凝土破损将直接影响到伸缩缝的工作性能,甚至影响车辆运行安全;若错位造成台阶差过大,既影响行车安全也影响桥梁结构的安全及耐久性;另外在行车激励下,行车与伸缩缝锚固区发生振动响应,伸缩缝紧固件极易发生松动,存在安全事故的风险。

4.目前针对伸缩缝锚固区的定期检查,难以在早期及时发现伸缩缝的风险情况,且目前的检查方式除人工外,多是直接采用位移传感器或/和摄像设备监测伸缩缝区域的病害情况,其检测效率低且检测精确度低,特别是对于早期病害检测效率低,可靠性差。

技术实现要素:

5.针对上述技术背景中的问题,本发明目的是提供一种基于振动信号分析的伸缩缝锚固性能检测方法,利用位移传感器与振动加速度传感器为信号数据采集前端,根据采集的位移与振动加速度信号数据对伸缩缝锚固区的病害情况进行判断,提高对伸缩缝锚固区的早期病害检测效率,检测精确度,提高可靠性。

6.为了实现以上目的,本发明采用的技术方案为:

7.一种基于振动信号分析的伸缩缝锚固性能检测方法,包括以下步骤:

8.步骤s1,确定伸缩缝锚固区测点,布置振动加速度传感器与位移传感器,进行数据采集,并将振动、位移信号数据实时无线传输至终端,终端接收信号数据生成相应的加速度时程曲线、位移时程曲线;

9.步骤s2,在无行车的环境激励状态下根据加速度时程曲线,得到静态振动峰值x1,并以其作为静态相对振幅f0;

10.步骤s3,每隔一段时间实时获取行车激励状态下的加速度时程曲线、位移时程曲线,获取一段时间内的振动峰值x2、振幅均值与位移差均值

11.步骤s4,若位移差均值不大于设定阈值d

max

,则进入步骤s5;若位移差均值大于设定阈值d

max

,则直接判定伸缩缝锚固区处于风险状态;

12.步骤s5,判断振动峰值x2与振幅均值的差值,

13.若两者差值大于振幅均值则剔除振动峰值x2,获得纠正后的振幅均值计算动态相对振幅f1,

[0014][0015]

若两者差值不大于振幅均值则以振幅均值计算动态相对振幅f1,

[0016][0017]

步骤s6,获取每隔一段时间内相应的动态相对振幅f1,并计算振幅变化率,如下式,并根据振幅变化率δf对伸缩缝锚固区振动等级进行评估,

[0018]

δf=f1/f0。

[0019]

进一步地,步骤s2中,还包括在无行车的环境激励状态下,获取位移传感器的初始位移数据d0,并进行归零设置,以静态振动峰值x1与初始位移数据d0的和值作为静态相对振幅f0。

[0020]

进一步地,所述伸缩缝锚固区振动等级分为四个评定等级,分别为良好、异常、明显振动、严重振动;

[0021]

当振幅变化率取值δf<20%,判定伸缩缝锚固区异常等级为良好;

[0022]

当振幅变化率取值20%≤δf<50%,判定伸缩缝锚固区异常等级为异常;

[0023]

当振幅变化率取值50%≤δf<80%,判定伸缩缝锚固区异常等级为明显振动;

[0024]

当振幅变化率取值δf≥80%,判定伸缩缝锚固区异常等级为严重振动。

[0025]

进一步地,当位移差均值大于设定阈值d

max

时,判定伸缩缝锚固区处于风险状态,并根据风险性指数d对风险等级进行评估,所述风险性指数d为:

[0026][0027]

更进一步地,步骤s3中设定阈值d

max

为伸缩缝允许位移应变最大值。

[0028]

更进一步地,根据风险性指数d对风险等级进行评估:

[0029]

当风险性指数取值d<0.1,处于低风险状态;

[0030]

当风险性指数取值0.1≤d<0.2,处于中风险状态;

[0031]

当风险性指数取值d≥0.2,处于高风险状态。

[0032]

进一步地,所述终端包括显示设备,实时检测的加速度时程曲线、位移时程曲线通过显示设备进行可视化展示。

[0033]

进一步地,每个所述伸缩缝锚固区设置至少两个测点,对应布置至少两组振动加速度传感器与位移传感器。

[0034]

更进一步地,所述测点至少包括一个设置在伸缩缝锚固区的紧固锚栓上。

[0035]

与现有技术相比,本发明具有以下优点:

[0036]

1、本发明中利用位移传感器与振动加速度传感器为信号数据采集前端,根据采集的位移与振动加速度信号数据对伸缩缝锚固区的病害情况进行判断,当位移差均值大于伸缩缝允许位移应变最大值d

max

时,判断当前伸缩缝处于风险状态,建立位移差均值与d

max

的风险系数关系,并根据风险系数范围对风险等级进行评定;当位移差均值不大于d

max

时,以

行车激励下的动态相对振幅f1与无激励下的静态相对振幅f0计算振幅变化率δf,根据振幅变化率δf对伸缩缝锚固区振动等级进行评估,进行早期病害情况的检测,提高对伸缩缝锚固区的早期病害检测效率,检测精确度,提高可靠性。

[0037]

2、对于锚固区存在早期病害(螺栓松动等)的伸缩缝进行行车激励时,在初始阶段,振动加速度信号可能会出现短暂的大幅度振动,之后再趋于稳定,但短暂大幅度振动会对振幅变化率δf结果产生影响,因此,在本发明行车激励下的动态相对振幅f1的计算中,对最大振幅-振动峰值x2与振幅均值进行比较,以剔除短暂大幅度振动的振动峰值x2对振幅变化率δf的影响,提高检测的精确度,便于对伸缩缝锚固区的早期病害情况进行精确检测。

附图说明

[0038]

图1为本发明基于振动信号分析的伸缩缝锚固性能检测方法的流程图;

[0039]

图2为本发明实施例传感器布置示意图;

[0040]

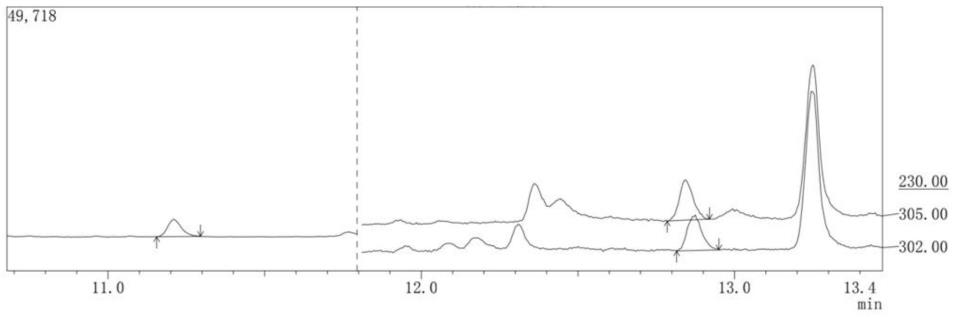

图3为本发明实施例中测点0#的加速度时程曲线、位移时程曲线图;

[0041]

图4为本发明实施例中测点1#的加速度时程曲线、位移时程曲线图;

[0042]

图5为本发明实施例中测点2#的加速度时程曲线、位移时程曲线图。

具体实施方式

[0043]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0044]

如图1所示一种基于振动信号分析的伸缩缝锚固性能检测方法,包括以下步骤:

[0045]

步骤s1,确定伸缩缝锚固区测点,布置振动加速度传感器与位移传感器,进行数据采集,并将振动、位移信号数据实时无线传输至终端,终端接收信号数据生成相应的加速度时程曲线、位移时程曲线,并通过显示设备进行可视化展示。

[0046]

其中,每个所述伸缩缝锚固区设置至少两个测点,对应布置至少两组振动加速度传感器与位移传感器。具体地,所述测点至少包括一个设置在伸缩缝锚固区的紧固锚栓上。

[0047]

步骤s2,在无行车的环境激励状态下根据加速度时程曲线,得到静态振动峰值x1,并以其作为静态相对振幅f0;

[0048]

其中,还包括在无行车的环境激励状态下,获取位移传感器的初始位移数据d0,并进行归零设置,以静态振动峰值x1与初始位移数据d0的和值作为静态相对振幅f0。

[0049]

步骤s3,每隔一段时间实时获取行车激励状态下的加速度时程曲线、位移时程曲线,获取一段时间内的振动峰值x2、振幅均值与位移差均值

[0050]

步骤s4,若位移差均值不大于设定阈值d

max

,则进入步骤s5;若位移差均值大于设定阈值d

max

,则直接判定伸缩缝锚固区处于风险状态,进入步骤s7;

[0051]

其中,设定阈值d

max

为伸缩缝允许位移应变最大值。

[0052]

步骤s5,判断振动峰值x2与振幅均值的差值,

[0053]

若两者差值大于振幅均值则剔除振动峰值x2,获得纠正后的振幅均值计算

动态相对振幅f1,

[0054][0055]

若两者差值不大于振幅均值则以振幅均值计算动态相对振幅f1,

[0056][0057]

步骤s6,获取每隔一段时间内相应的动态相对振幅f1,并计算振幅变化率,如下式,并根据振幅变化率δf对伸缩缝锚固区振动等级进行评估,

[0058]

δf=f1/f0。

[0059]

其中,所述伸缩缝锚固区振动等级分为四个评定等级,分别为良好、异常、明显振动、严重振动;

[0060]

当振幅变化率取值δf<20%,判定伸缩缝锚固区异常等级为良好;

[0061]

当振幅变化率取值20%≤δf<50%,判定伸缩缝锚固区异常等级为异常;

[0062]

当振幅变化率取值50%≤δf<80%,判定伸缩缝锚固区异常等级为明显振动;

[0063]

当振幅变化率取值δf≥80%,判定伸缩缝锚固区异常等级为严重振动。

[0064]

步骤s7,当位移差均值大于设定阈值d

max

时,判定伸缩缝锚固区处于风险状态,并根据风险性指数d对风险等级进行评估,所述风险性指数d为:

[0065][0066]

当风险性指数取值d<0.1,处于低风险状态;

[0067]

当风险性指数取值0.1≤d<0.2,处于中风险状态;

[0068]

当风险性指数取值d≥0.2,处于高风险状态。

[0069]

实施例

[0070]

1.1、现场辅助设备要求

[0071]

激励车辆:5t小型货车,后轴轴重3.5t;

[0072]

加速度传感器:现场采用电容式加速度传感器;

[0073]

加速度传感器灵敏度100mv/m

·

s-2@5vdc;

[0074]

量程:20m

·

s-2;

[0075]

频率:0~250hz(

±

5%);

[0076]

尺寸:14

×

13

×

8mm;

[0077]

重量:7g;

[0078]

供电:(4~7)vdc;

[0079]

东华无线动态分析系统dh5908s

[0080]

1.2、现场测试方案

[0081]

本发明基于振动信号分析的伸缩缝锚固性能检测方法对伸缩缝的锚固性能进行检测。现场检测时,选取1处伸缩缝锚固性能良好的0#伸缩缝,选取1处伸缩缝锚固螺松动的1#伸缩缝以及1处梳齿板面出现轻微送松动的2#伸缩缝进行试验。

[0082]

试验时采用车重为5t的小型货车以30km/s的车速行驶过伸缩缝,采集伸缩缝梳齿板振动数据。

[0083]

1.3、测试结果

[0084]

如图3、4所示,从检测结果可知:

[0085]

锚固性能良好的伸缩缝0#在车辆行驶过程中并未出现明显振动;

[0086]

对于锚固螺栓出现松动的伸缩缝1#车辆行驶过后,梳齿板锚固区出现明显振动;

[0087]

对于梳齿板面出现松动的伸缩缝2#车辆经过后,梳齿板出现明显振动。

[0088]

本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。