1.本发明属于线路板制作技术领域,特别是涉及一种线路板的嵌埋铜块工 艺。

背景技术:

2.随着现代社会电子产品多样化、多功能化、高集成度的发展,促进了线 路板高密度、多样化结构设计。尤其随着5g时代的到来,高频高速线路板的 应用越来越广泛。高频高速线路板不但需要提供高速度、低损耗、低延迟、 高质量的信号传输,还需要适应高频大功率器件的高功耗环境。线路板内部 功耗越大、散热通道越拥挤,整体热量就会急剧上升,长期工作时易产生线 路板电气性能下降甚至损毁。因此,解决线路板的散热问题尤为重要。

3.目前解决线路板的散热问题有多种设计方案,如高导热材料设计、厚铜 基板、金属基板、密集散热孔设计、埋嵌铜块设计等。相对而言,直接在线 路板内埋嵌金属铜块,是解决散热问题的有效途径之一。但是在将埋铜块置 于线路板的槽孔后,由于铜块与周边的板材结合力不是很好,铜块很容易从 线路板的开槽中脱离,出现铜块脱落等品质问题。

技术实现要素:

4.本发明主要解决的技术问题是提供一种线路板的嵌埋铜块工艺,防止铜 块从线路板的槽孔中脱离,增加其结合强度,保证后续线路板在使用时的散 热效果。

5.为解决上述技术问题,本发明采用的一个技术方案是:一种线路板的嵌 埋铜块工艺,包括以下步骤:

6.s1:在线路板上铣出槽孔,并将需要嵌入的铜块进行处理加工,使铜块 的大小能够塞入槽孔,且铜块的厚度小于线路板的厚度;

7.s2:在铜块的侧壁中部开设出一圈向内凹陷的第一胶槽,然后在铜块的 侧壁开设出两圈定位槽,两圈定位槽分别位于第一胶槽的上、下两侧,在铜 块的上、下面分别钻出螺孔;

8.s3:在铜块的表面加工出排气孔,所述排气孔与所述第一胶槽连通,且 所述排气孔的出气口位于所述铜块的上表面;

9.s4:在槽孔的内壁中部开设出一圈向内凹陷的第二胶槽,在线路板的槽 孔的上、下开口处各开设出一圈凹槽,在线路板上加工出灌注孔,灌注孔与 第二胶槽连通,且所述灌注孔的进胶口位于线路板的上表面;

10.s5:将两个密封圈分别套入铜块的定位槽,将铜块塞入线路板的槽孔中, 密封圈与槽孔的侧壁抵紧,且使得第一胶槽和第二胶槽对应;

11.s6:在线路板的凹槽处各装入4个抵压件,且抵压件分别与铜块和凹槽 的侧壁抵紧;

12.s7:胶体通过灌注孔灌入铜块和槽孔之间,空气从排气孔排出,使胶体 填充第一胶槽、第二胶槽、排气孔和灌注孔,并放入烘箱将胶体固化,使胶 体在铜块的第一胶槽和线路板的第二胶槽中,得到一圈由胶体凝固形成的环 形圈;

13.s8:在两块散热块的表面分别锣出安装槽,并在散热块上钻出通孔,取 下抵压件;

14.s9:将弹簧装入散热块的安装槽,将两块散热块分别套于铜块的上、下 两端,安装槽的内壁与铜块的侧壁接触,使弹簧位于铜块和散热块之间,将 螺钉穿过通孔和弹簧,且使螺钉与铜块的螺孔螺纹连接,转动螺钉调节散热 块的位置,使散热块的表面与线路板的表面齐平;

15.s10:将胶体灌入线路板上表面的散热块和线路板的槽孔之间,放于烘箱 进行烘干将胶体固化,然后将线路板翻转后,将胶体灌入线路板的下表面的 散热块和线路板的槽孔之间,放于烘箱进行烘干将胶体固化,最后打磨去除 线路板表面多余的胶体。

16.进一步地说,所述抵压件包括抵压臂和自抵压臂向两侧延伸的连接臂, 所述连接臂具有抵压凸起,所述抵压凸起位于两个连接臂之间,所述抵压臂 与铜块抵紧,所述抵压凸起与凹槽的侧壁抵紧。

17.进一步地说,所述连接臂与抵压臂之间的夹角为100-120

°

。

18.进一步地说,在s10步骤中打磨采用砂纸进行人工打磨,打磨时先进行 粗磨,然后再细磨,每打磨30-40秒,砂纸打磨的角度需旋转90

°

。

19.进一步地说,所述粗磨所选用的砂纸的目数为300-350目,所述精磨所选 用的砂纸的目数为700-800目。

20.进一步地说,在s7步骤中和在s10步骤中烘箱温度为40-50

°

,烘干时 间为10-20min。

21.进一步地说,所述通孔具有让位孔,所述通孔与所述让位孔连通,所述 螺钉的凸头位于所述让位孔内。

22.进一步地说,在s7步骤中通过针筒将胶体打入灌注孔。

23.进一步地说,所述抵压件为塑料抵压件。

24.本发明的有益效果至少具有以下几点:

25.本发明将两个密封圈分别套入铜块的定位槽,将铜块塞入线路板的槽孔 中,密封圈与槽孔的侧壁抵紧,利用槽孔与铜块之间挤压密封垫圈,使铜块 安装于线路板的槽孔中,胶体通过灌注孔灌入铜块和槽孔之间,空气从排气 孔排出,使胶体填充第一胶槽、第二胶槽、排气孔和灌注孔,并将胶体固化, 从而对铜块进行固定,利于线路板进行散热;

26.本发明在线路板的凹槽处各装入4个抵压件,且抵压件分别与铜块和凹 槽的侧壁抵紧,从而对铜块的位置进行进一步的定位;

27.本发明将弹簧装入散热块的安装槽,将两块散热块分别套于铜块的上、 下两端,安装槽的内壁与铜块的侧壁接触,将螺钉穿过通孔和弹簧,且使螺 钉与铜块的螺孔螺纹连接,转动螺钉调节散热块的位置,使散热块的表面与 线路板的表面齐平,利用铜块、散热块进行导热散热,保证线路板的散热效 果;

28.本发明的打磨采用砂纸进行人工打磨,打磨时先进行粗磨,然后再细磨, 每打磨30-40秒,砂纸打磨的角度需旋转90

°

,保证打磨的均匀度和效果;

29.本发明的螺钉的凸头位于让位孔内,防止螺钉的凸头凸出于散热块。

附图说明

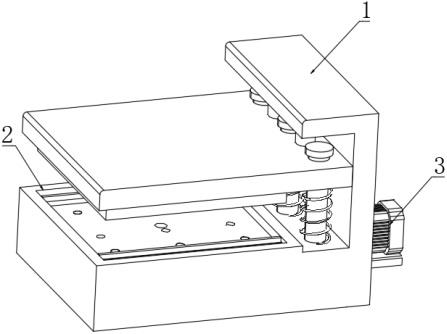

30.图1是本发明的结构示意图;

31.图2是本发明的铜块的结构示意图;

32.图3是本发明的密封圈与铜块的结构示意图;

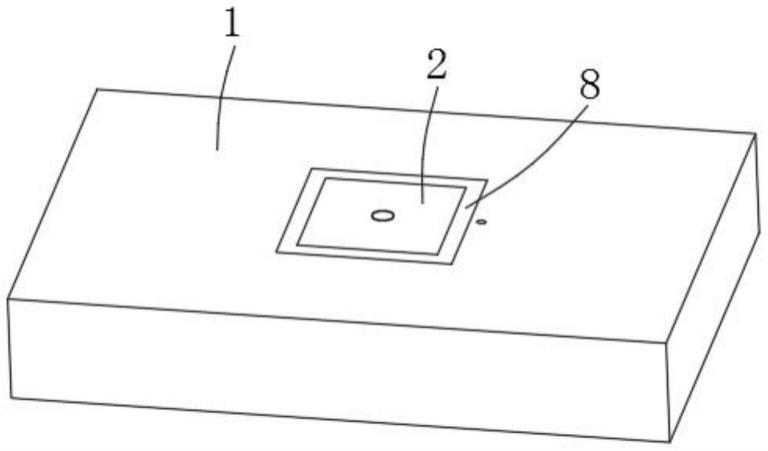

33.图4是本发明的线路板的结构示意图;

34.图5是本发明的线路板的剖视图;

35.图6是本发明的抵压件的结构示意图;

36.图7是本发明的s6步骤后的线路板的结构示意图;

37.图8是本发明的散热块的结构示意图;

38.图9是本发明的散热块的剖视图;

39.图10是本发明的s9步骤后的线路板的结构示意图;

40.图11是本发明的图10的a处的放大图;

41.图中各部分的附图标记如下:

42.1、线路板;11、槽孔;12、第二胶槽;13、凹槽;14、灌注孔;2、铜 块;21、第一胶槽;22、定位槽;23、螺孔;24、排气孔;3、密封圈;4、 抵压件;41、抵压臂;42、连接臂;43、抵压凸起;5、散热块;51、安装槽; 52、通孔;53、让位孔;6、弹簧;7、螺钉;71、凸头;8、胶体。

具体实施方式

43.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点 和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为 清楚明确的界定。

44.实施例:一种线路板的嵌埋铜块工艺,如图1-11所示,包括以下步骤:

45.s1:在线路板1上铣出槽孔11,并将需要嵌入的铜块2进行处理加工, 使铜块2的大小能够塞入槽孔11,且铜块2的厚度小于线路板1的厚度;

46.s2:在铜块2的侧壁中部开设出一圈向内凹陷的第一胶槽21,然后在铜 块2的侧壁开设出两圈定位槽22,两圈定位槽22分别位于第一胶槽21的上、 下两侧,在铜块2的上、下面分别钻出螺孔23;

47.s3:在铜块2的表面加工出排气孔24,所述排气孔24与所述第一胶槽21连通,且所述排气孔24的出气口位于所述铜块2的上表面;

48.s4:在槽孔11的内壁中部开设出一圈向内凹陷的第二胶槽12,在线路板 1的槽孔11的上、下开口处各开设出一圈凹槽13,在线路板1上加工出灌注 孔14,灌注孔14与第二胶槽12连通,且所述灌注孔14的进胶口位于线路板 1的上表面;

49.s5:将两个密封圈3分别套入铜块2的定位槽22,将铜块2塞入线路板 1的槽孔11中,密封圈3与槽孔11的侧壁抵紧,且使得第一胶槽21和第二 胶槽12对应;

50.s6:在线路板1的凹槽13处各装入4个抵压件4,且抵压件4分别与铜 块2和凹槽13的侧壁抵紧;

51.s7:胶体8通过灌注孔14灌入铜块2和槽孔11之间,空气从排气孔24 排出,使胶体填充第一胶槽21、第二胶槽12、排气孔24和灌注孔14,并放 入烘箱将胶体固化,使胶体在铜块的第一胶槽和线路板的第二胶槽中,得到 一圈由胶体凝固形成的环形圈;

52.s8:在两块散热块5的表面分别锣出安装槽51,并在散热块5上钻出通 孔52,取下抵压件4;

53.s9:将弹簧6装入散热块5的安装槽51,将两块散热块5分别套于铜块 2的上、下两

端,安装槽51的内壁与铜块2的侧壁接触,使弹簧6位于铜块 2和散热块5之间,将螺钉7穿过通孔52和弹簧6,且使螺钉7与铜块2的 螺孔23螺纹连接,转动螺钉7调节散热块5的位置,使散热块5的表面与线 路板1的表面齐平;

54.s10:将胶体灌入线路板1上表面的散热块5和线路板1的槽孔11之间, 放于烘箱进行烘干将胶体固化,然后将线路板1翻转后,将胶体灌入线路板1 的下表面的散热块5和线路板1的槽孔11之间,放于烘箱进行烘干将胶体固 化,最后打磨去除线路板1表面多余的胶体。

55.具体实施时,所述胶体为水晶胶,所述水晶胶添加有金属导热丝,所述 金属导热丝包括铜导热丝或铝导热丝中的至少一种,所述导热丝的长度为 0.5-1mm,且所述金属导热丝的表面设有凹坑或凸起,从而增加导热丝的表面 积,提高传热效率,所述金属导热丝表面的凹坑或凸起通过打磨的方式形成。

56.所述抵压件4包括抵压臂41和自抵压臂41向两侧延伸的连接臂42,所 述连接臂42具有抵压凸起43,所述抵压凸起43位于两个连接臂42之间,所 述抵压臂41与铜块2抵紧,所述抵压凸起43与凹槽13的侧壁抵紧。

57.所述连接臂42与抵压臂41之间的夹角为100-120

°

。

58.在s10步骤中打磨采用砂纸进行人工打磨,打磨时先进行粗磨,然后再 细磨,每打磨30-40秒,砂纸打磨的角度需旋转90

°

。

59.所述粗磨所选用的砂纸的目数为300-350目,所述精磨所选用的砂纸的目 数为700-800目。

60.在s7步骤中和在s10步骤中烘箱温度为40-50

°

,烘干时间为10-20min。

61.所述通孔52具有让位孔53,所述通孔52与所述让位孔53连通,所述螺 钉7的凸头71位于所述让位孔53内。

62.在s7步骤中通过针筒将胶体打入灌注孔14。

63.所述抵压件4为塑料抵压件。

64.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是 利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其 他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。