1.本技术涉及智能地钉领域,尤其是涉及一种用于检测周边振动环境的智能地钉。

背景技术:

2.智能地钉内置控制、加密、通信、受电、存储等模块,通过网络传输将前端感知装置与手机移动终端、系统管理平台进行联动。在使用过程中智能地钉嵌入到埋有电缆线路上方的路面后,通过内置的高精度多功能传感器感知路面的震动压力,检测电缆通道两侧十几米范围内的重型器械施工情况,若发现外力破坏风险时,智能地钉能实时发送信号到监控后台并联动手机小程序推送报警信息,并自动发出刺眼灯光。

3.相关技术中智能地钉包括模块以及扣合于模块上的外壳,且外壳通常为透明材质,在安装智能地钉时,通常于地面开设相应的孔洞,并通过混凝土将外壳浇筑于地面上。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:当外壳内部的模块需要更新或者更换时,需要凿除智能地钉周侧的混凝土,并将外壳由地面取出才可进行模块的更新或更换,完成更新或更换之后还需要将外壳重新浇筑固定,使得模块的更新或更换操作步骤复杂。

技术实现要素:

5.为了改善模块不便于更新或更换的问题,本技术提供一种用于检测周边振动环境的智能地钉。

6.本技术提供的一种用于检测周边振动环境的智能地钉采用如下的技术方案:

7.一种用于检测周边振动环境的智能地钉,包括底盒和位于所述底盒内的模块,还包括扣合于所述底盒开口端上的顶盖,所述顶盖与所述底盒之间连接有可拆装的第一连接结构。

8.通过采用上述技术方案,在需要更换或更新模块时,只需要通过第一连接结构拆分顶盖与底盒,即可由底盒上取下顶盖,检修人员即可由底盒内取出模块,完成模块的更新或更换后,再将顶盖扣合于底盒上,并通过第一连接结构连接底盒与顶盖即可,无需铲除或浇筑混凝土路面,拆装顶盖的操作步骤简单,以此实现便于更新或更换模块的效果,有利于提升检修效率。

9.可选的,所述第一连接结构包括连接螺杆、贯穿开设于所述顶盖上的穿孔和开设于所述底盒开口端的螺纹孔,所述连接螺杆的端部穿过所述穿孔且与所述螺纹孔螺纹适配,所述连接螺杆的螺帽与所述顶盖抵接适配。

10.通过采用上述技术方案,在需要连接底盒与顶盖时,先驱使连接螺杆的端部穿过穿孔,再将连接螺杆的端部螺纹连接于螺纹孔,直至连接螺杆的端部抵紧于顶盖上,且顶盖抵紧于底盒上,即可完成连接底盒与顶盖的安装,在需要拆分底盒与顶盖时,只需要由螺纹孔内旋出连接螺杆即可,底盒与顶盖之间的连接或拆分操作简单。

11.可选的,所述顶盖的外壁于所述穿孔的端部周侧环绕开设有沉槽,所述沉槽用于

放置所述连接螺杆的螺帽。

12.通过采用上述技术方案,沉槽可以尽可能避免连接螺杆的螺帽突出于顶盖,既可以提升整体的美观度,也可以降低连接螺杆受损的风险。

13.可选的,所述顶盖于所述沉槽的开口端填充有橡胶垫。

14.通过采用上述技术方案,橡胶垫可以填充沉槽与连接螺杆顶部之间的空隙,减少由穿孔进入底盒内部的雨水或杂物,进而降低模块受损的风险。

15.可选的,所述底盒内放置有安装盒,所述模块安装于所述安装盒内,所述安装盒与所述顶盖之间连接有可拆装的第二连接结构。

16.通过采用上述技术方案,在取出顶盖时,顶盖可以带动安装盒以及模块同步远离底盒,检修人员可以在底盒外部进行更换或更新,无需在底盒内部狭小的空间进行更换或更新,进一步简化更换或更新模块的操作步骤。

17.可选的,所述第二连接结构包括穿设于所述安装盒的螺丝和连接于所述顶盖内壁的螺母柱,所述螺丝与所述螺母柱螺纹适配。

18.通过采用上述技术方案,在需要连接安装盒与顶盖时,将螺丝的端部螺纹连接于螺母柱内,直至安装盒抵接于顶盖即可,在需要拆分安装盒与顶盖时,于螺母柱内旋出螺丝即可,安装盒与顶盖之间连接与拆分的操作步骤简单。

19.可选的,所述第二连接结构还包括插设于所述安装盒内的安装罩和连接于所述顶盖内壁的限位环,所述模块连接于所述安装罩上,所述限位环的内壁与所述安装罩的外壁相互贴合。

20.通过采用上述技术方案,在连接安装盒与顶盖时,限位环套设于安装罩的周侧,可以限制安装罩的自由活动,减少在使用过程中模块发生的振动,有益于延长模块的使用寿命,且可以保持检测精度。

21.可选的,所述安装盒的外壁与所述底盒的内壁相互贴合,且开口端与所述顶盖的开口端抵接适配。

22.通过采用上述技术方案,上述结构设计的安装盒在使用过程中不易发生晃动,有益于进一步延长模块的使用寿命。

23.可选的,所述安装盒的开口端端面连接有凸起,所述顶盖的开口端端面开设有与所述凸起插接适配的缺口。

24.通过采用上述技术方案,在安装盒与顶盖相互抵接时,凸起插设于缺口内,可以提升安装盒与顶盖之间的连接密封性,减少进入安装盒内部的雨水和杂物。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过将顶盖直接扣合于底盒上,并通过驱使连接螺杆穿过穿孔且螺纹装配于螺纹孔内,即可完成顶盖的安装,通过将连接螺杆旋出螺纹孔,即可拆分顶盖与底盒,检修人员即可由底盒内取出模块,无需铲除或浇筑混凝土路面,以此实现便于更新或更换模块的效果;

27.2.通过螺丝和螺母柱便于连接安装盒与顶盖,使得模块可以伴随顶盖被取出,检修人员可以在底盒外部进行更换或更新,且顶盖抵接于安装盒上的同时,限位环套设于安装罩上,可以限制安装罩的自由活动,减少在使用过程中模块发生的振动;

28.3.沉槽可以尽可能避免连接螺杆突出于智能地钉,且橡胶垫可以填充沉槽与连接

螺杆顶部之间的空隙,减少由穿孔进入底盒内部的雨水或杂物。

附图说明

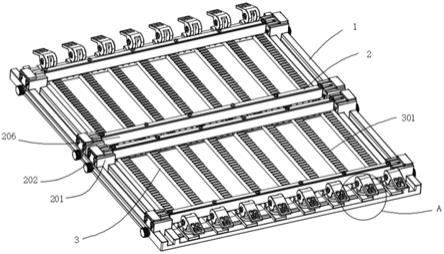

29.图1是本技术实施例的整体结构示意图。

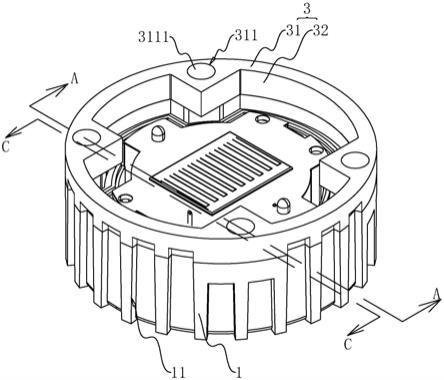

30.图2是沿图1中a-a线的剖视结构示意图。

31.图3是本技术实施例的爆炸结构示意图。

32.图4是本技术实施例顶盖的结构示意图。

33.图5是图2中b部分的局部放大示意图。

34.图6是沿图1中c-c线的剖视结构示意图。

35.附图标记:1、底盒;11、凹槽;2、模块;3、顶盖;31、外圈;311、沉槽;3111、橡胶垫;32、透明板;321、缺口;4、第一连接结构;41、连接螺杆;42、穿孔;43、螺纹孔;5、安装盒;51、通孔;52、套筒;521、沉台;53、凸起;6、第二连接结构;61、螺丝;62、螺母柱;63、安装罩;64、限位环;7、显示板。

具体实施方式

36.以下结合附图1-6对本技术作进一步详细说明。

37.本技术实施例公开一种用于检测周边振动环境的智能地钉。参照图1与图2,用于检测周边振动环境的智能地钉包括底盒1、位于底盒1内的模块2和扣合于底盒1开口端上的顶盖3。底盒1的外壁沿竖直方向开设有多个凹槽11,凹槽11可以增加底盒1与混凝土地面之间的接触面积,有利于底盒1稳定地安装于地面上。

38.参照图2与图3,顶盖3的开口端与底盒1的开口端相对布置且抵接适配,顶盖3包括外圈31和通过一体成型方式固定于外圈31内壁的透明板32,外圈31与底盒1的开口端抵接适配,且外圈31与底盒1之间连接有可拆装的第一连接结构4。在其他实施例中为提升密封性,外圈31与底盒1的开口端之间可以抵接有密封垫。底盒1内放置有安装盒5,安装盒5与底盒1的开口朝向一致,且安装盒5的外壁与底盒1的内壁相互贴合,有利于限制安装盒5的自由活动。模块2安装于安装盒5内,且安装盒5的底壁开设有供数据线以及电线穿过的通孔51。安装盒5的开口端与透明板32抵接适配,安装盒5与透明板32之间连接有可拆装的第二连接结构6。

39.在需要更换或更新模块2时,先通过第一连接结构4拆分顶盖3与底盒1,便可由底盒1上取下顶盖3,并通过顺带取出安装盒5与模块2,再通过第二连接结构6拆分安装盒5与透明板32,检修人员即可由安装盒5内取出模块2,完成模块2的更新或更换后,先通过第二连接结构6连接透明板32与安装盒5,再顶盖3扣合于底盒1上,并通过第一连接结构4连接底盒1与顶盖3即可,无需铲除或浇筑混凝土路面,拆装顶盖3的操作步骤简单,以此实现便于更新或更换模块2的效果,有利于提升检修效率。同时检修人员可以在底盒1外部进行更换或更新,无需在底盒1内部狭小的空间进行更换或更新,进一步简化更换或更新模块2的操作步骤。

40.参照图4与图5,第一连接结构4包括连接螺杆41、贯穿开设于外圈31上的穿孔42和开设于底盒1开口端的螺纹孔43,穿孔42与螺纹孔43可设置为两个或四个,在本技术实施例最优方案是第二种,四个穿孔42分别设于外圈31的四个角落,四个螺纹孔43分别设于底盒1

的四个角落。连接螺杆41的端部穿过穿孔42且与螺纹孔43螺纹适配,连接螺杆41的螺帽与外圈31抵接适配。

41.参照图2与图5,为避免连接螺杆41突出于顶盖3,外圈31的外壁于穿孔42的端部周侧环绕开设有沉槽311,沉槽311用于放置连接螺杆41的螺帽,即连接螺杆41的螺帽具体与沉槽311的底壁抵接适配。且外圈31于沉槽311的开口端填充有橡胶垫3111,橡胶垫3111的侧壁贴合且抵接于连接螺杆41的螺帽。

42.在需要连接底盒1与顶盖3时,先驱使连接螺杆41的端部穿过穿孔42,再将连接螺杆41的端部螺纹连接于螺纹孔43,直至连接螺杆41的端部抵紧于顶盖3上,且顶盖3抵紧于底盒1上,即可完成连接底盒1与顶盖3的安装,在需要拆分底盒1与顶盖3时,只需要由螺纹孔43内旋出连接螺杆41即可,底盒1与顶盖3之间的连接或拆分操作简单。同时沉槽311可以尽可能避免连接螺杆41的螺帽突出于顶盖3,既可以提升整体的美观度,也可以降低连接螺杆41受损的风险,且橡胶垫3111可以填充沉槽311与连接螺杆41顶部之间的空隙,减少由穿孔42进入底盒1内部的雨水或杂物,进而降低模块2受损的风险。

43.参照图5与图6,第二连接结构6包括穿设于安装盒5的螺丝61、连接于透明板32内壁的螺母柱62、插设于安装盒5内的安装罩63和连接于透明板32内壁的限位环64。安装盒5的底壁焊接或熔接有用于螺丝61穿设的套筒52,套筒52于内部通道的周侧环绕开设有沉台521,螺丝61的螺帽与沉台521的底壁抵接适配,以此避免螺丝61突出于安装盒5。

44.参照图3与图6,螺母柱62、限位环64与透明板32一体成型且均为透明材质。安装罩63与安装盒5的开口朝向相反,模块2连接于安装罩63的闭合端上,限位环64的内壁与安装罩63的外壁相互贴合。安装罩63靠近透明板32的侧壁通过熔接或焊接方式连接有显示板7,显示板7用于展示警示字样或警示灯光。螺丝61的端部依次穿过套筒52、安装罩63以及显示板7,并与螺母柱62螺纹适配。

45.在需要连接安装盒5与顶盖3时,先将螺丝61的端部依次穿过套筒52、安装罩63以及显示板7,并螺纹连接于螺母柱62内,直至安装盒5与透明板32相互抵紧即可,同时限位环64也套设于安装罩63的周侧,可以限制安装罩63的自由活动,减少在使用过程中模块2发生的振动,有益于延长模块2的使用寿命,且可以保持检测精度;在需要拆分安装盒5与顶盖3时,于螺母柱62内旋出螺丝61即可,安装盒5与顶盖3之间连接与拆分的操作步骤简单。

46.参照图3与图4,为提升安装盒5与顶盖3之间的密封性,安装盒5的开口端端面通过一体成型方式连接有凸起53,透明板32的开口端端面开设有与凸起53插接适配的缺口321。在安装盒5与透明板32相互抵接时,凸起53插设于缺口321内,可以提升安装盒5与顶盖3之间的连接密封性,减少进入安装盒5内部的雨水和杂物。

47.本技术实施例一种用于检测周边振动环境的智能地钉的实施原理为:在需要更换或更新模块2时,先由螺纹孔43内旋出连接螺杆41,即可拆分顶盖3与底盒1,便可由底盒1上取下顶盖3,并通过顺带取出安装盒5与模块2,再于螺母柱62内旋出螺丝61,即可拆分安装盒5与透明板32,检修人员即可由安装盒5内取出模块2;

48.完成模块2的更新或更换后,先将螺丝61的端部依次穿过套筒52、安装罩63以及显示板7,并螺纹连接于螺母柱62内,即可连接透明板32与安装盒5,再顶盖3扣合于底盒1上,并驱使连接螺杆41的端部穿过穿孔42,再将连接螺杆41的端部螺纹连接于螺纹孔43,直至连接螺杆41的端部抵紧于顶盖3上即可,无需铲除或浇筑混凝土路面,拆装顶盖3的操作步

骤简单,以此实现便于更新或更换模块2的效果,有利于提升检修效率。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。