1.本技术涉及印制电路板的领域,尤其是涉及一种双面厚铜铝基混压板的制备方法。

背景技术:

2.双面厚铜铝基混压板,指在普通双面板的基础上,将铝基与普通双面板压合在一起,以提高元器件的散热能力;由于其生产结构相较于其它材质的线路板,其具有优异的散热性能、机械加工性能、电磁屏蔽性能、尺寸稳定性能、磁力性能及多功能性能,在混合集成电路、汽车、摩托车、办公自动化、大功率电器设备、电源设备等领域,得到了越来越广的应用,需求量每年增加,且有较好的发展前景和市场。针对上述中的相关技术,发明人认为,双面厚铜铝基混压板生产加工的技术复杂,由于要采用铝基和厚铜薄芯板的双面fr-4进行压合,压合过程中铝基和厚铜薄芯板的涨缩系数不同,因此易导致混压板弯翘,需要进一步改进。

技术实现要素:

3.为了提高混压板的压合效果,本技术提供一种双面厚铜铝基混压板的制备方法。

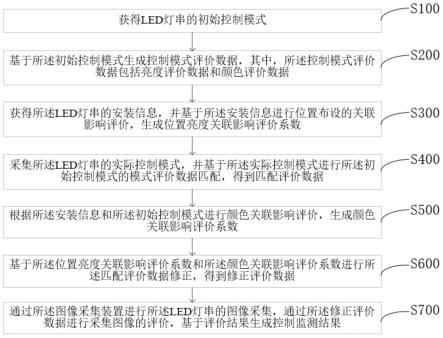

4.本技术提供的一种双面厚铜铝基混压板的制备方法,采用如下的技术方案:一种双面厚铜铝基混压板的制备方法,包括以下步骤:压合前处理:制备铜基芯板和铝基板和铝基板样板,通过铝基板样板测试铝基板的涨缩系数,根据铝基板的涨缩系数裁切铝基板的尺寸;压合:在铝基板上铺设pp胶,将铝基板和芯板压合,压合后通过双面对压的方式进行整平。

5.通过采用上述技术方案,铜的膨胀系数比铝的膨胀系数小,在压合时,经历高温和冷却降温后铝基收缩较大,易导致出现板弯翘,通过对铝基板的尺寸提前的测量和设计,能够起到减小混压板弯翘的效果,且制备后的混压板铝基板和铜基芯板能够具有相同尺寸。另外通过对压的方式对混压板进行整平,能够对弯翘的混压板压平,从而达到了减少混压板弯翘的效果。

6.在一个具体的可实施方式中,所述压合前处理步骤中,对芯板进行钻孔,钻孔时对单层芯板进行钻孔,钻孔过程中,钻针孔限设置为500,钻孔后通过刷辊对孔进行打磨。

7.通过采用上述技术方案,常规钻针的孔限的为1500-200,开出的孔具备较高的披锋,本技术中通过减少钻针的孔限,从而钻针可以保持较高的锋利度,进而减少钻孔的披锋。

8.在一个具体的可实施方式中,所述压合前处理步骤中,向芯板上的孔内塞入树脂,并对孔两端的树脂进行研磨,使得树脂两端的树脂与芯板的表面齐平。

9.通过采用上述技术方案,树脂能够将芯板上开设的孔填平,在保证孔可以导电的情况下,也能保证芯板的表面平整,便于芯板的电镀和压合。

10.在一个具体的可实施方式中,所述压合前处理步骤中,对钻孔后的芯板进行除油,并对洗净的芯板采用过硫酸钠进行微蚀,并对微蚀后的芯板进行预浸,以有效润湿孔壁,然后进行沉铜,在孔壁和板面上沉积一层化学铜。

11.通过采用上述技术方案,除油过程能够除去芯板上的金属氧化物,同时也能除去人手触摸芯板后遗留在芯板上的污渍;采用过硫酸钠对芯板表面进行微蚀,微蚀后芯板的表面产生小的凹槽,便于沉铜后铜在芯板表面聚集,能够提高沉铜与芯板的连接强度。

12.在一个具体的可实施方式中,所述压合前处理步骤中,将芯板放入到电解槽内对芯板进行电镀,电镀过程中采用夹具对芯板进行固定,以减少电镀过程中混压板的晃动;电解槽槽液内含有硫酸铜、硫酸和盐酸,硫酸含量为200g/ l,硫酸铜含量为80g/l,酸盐含量为3g/l,电流密度为2a/dm。

13.通过采用上述技术方案,夹具能够提高芯板的稳定性,减少芯板在电镀过程中的晃动,从而芯板在电镀过程中能够达到更好的电镀效果。

14.在一个具体的可实施方式中,所述压合步骤中,采用含胶量为92%的106pp,厚度设置为0.229mm,压合压强设置为450psi。

15.通过采用上述技术方案,本技术中采用含胶量更好的106pp和更高的压强,压合过程中,胶量充足,从而芯板和铝基板能够达到更强的连接强度。

16.在一个具体的可实施方式中,在压合步骤后,在混压板的芯板一侧进行两次印刷得到阻焊层,每次印刷后进行一次曝光,线路拐角位置的油墨厚度需要大于等于15um。

17.通过采用上述技术方案,阻焊加工时采用印刷两次的方式保证线路面和线路拐角位置的油墨厚度,减少了线路拐角位置处的油墨过薄的可能性。

18.在一个具体的可实施方式中,对所述压合步骤后制备的混压板采用无铅焊锡进行表面处理,通过热风切刀将混压板上多余的焊锡移除。

19.通过采用上述技术方案,无铅具有污染小的效果,焊锡能够提高混压板的抗氧化性,同时具备较好的导电性和导热性,利于混压板散热和导电。

20.综上所述,本技术包括以下至少一种有益技术效果:1.本技术通过将铝基板的涨缩进行测试,再根据涨缩系数设置铝基板的尺寸,来减小混压板在压合过程中产生的弯翘,同时采用两侧对压的方式对混压板进行整平,能够在保持混压板两侧受力均匀的情况下,将弯翘的混压板整平;2.本技术通过将芯板放置到夹具上进行电镀,减少了芯板在电镀过程中的晃动,增强了电镀过程中芯板的稳定性,从而提高了电镀的均匀性。

具体实施方式

21.本技术实施例公开一种双面厚铜铝基混压板的制备方法。一种双面厚铜铝基混压板的制备方法包括以下步骤:开料:取用fr-4铜基芯板,根据需求裁切成特定的尺寸和厚度,本技术实施例中厚度为0.1mm,尺寸为132mm

×

101.5mm。

22.钻孔:对芯板进行钻孔,一片一叠,本技术实施例中,孔限设置为500,即当一个钻针钻500个孔后对钻针进行更换;钻孔后通过刷辊对孔进行打磨,以去除孔上的毛刺。

23.沉铜:对钻孔后的芯板进行除油,除油过程中选择酸性除油剂,酸性除油剂采用硫

酸、水和阳离子表面活性剂配制而成,酸性除油剂ph调制为5,使用酸性除油剂对芯板进行浸泡,浸泡时间5min,并对浸泡后的芯板进行高压水冲洗,直至酸性除油剂洗净;对洗净的芯板采用过硫酸钠进行微蚀,并对微蚀后的芯板进行预浸,以有效润湿孔壁,然后进行沉铜,在孔壁和板面上沉积一层化学铜。

24.电镀:采用夹具对芯板进行固定,减少电镀过程中制板的晃动,将芯板放置到电解槽内进行电镀,槽液内含有硫酸铜、硫酸和盐酸,硫酸含量为200g/ l,硫酸铜含量为80g/l,酸盐含量为3g/l,电流密度为2a/dm2。

25.树脂塞孔:将树脂填充到芯板上开设的孔内,采用树脂塞孔工艺的印刷电路板表面无凹痕,孔可导通且不影响焊接;芯板在树脂塞入孔后研磨,研磨时采用垫板支撑,对芯板的两面进行逐一研磨,将铜面多余的树脂打磨干净,同时避免卡板。

26.内层线路:在芯板上进行内层线路印刷,并通过aot检验的方式对内层线路进行检验。

27.压合:将芯板与铝基板叠放在一起进行高温压合,铝基板厚度为2.0mm,铝基板上有一层pp材质的半固化片,半固化片采用92%含胶量的106pp,半固化片的厚度为0.229mm,压合的压强为450psi,以保证压合填胶充足,从而得到制板;压合过程中铝受热膨胀系数的影响会收缩,先预制铝基板样板,确认涨缩系数,根据铝基板的涨缩系数来制备铝基板,使得铝基板在涨缩后与芯板的尺寸相同。

28.整平:采用专用整平机对制板进行整平,专用整平机的上下两只钢轮对压对制板施加压力,通过外力将制板整平。

29.通孔:在整平后的制板上钻出通孔,通孔用于固定安装插接件或连通层间走线。

30.外层线路:制备的外层印刷上线路,并对外层线路采用aot检验的方式进行检验。

31.阻焊:在制板的芯板一侧设置阻焊层,采用印刷两次的方式保证线路面和线路拐角位置的油墨厚度,每次印刷后进行一次曝光,线路拐角位置的油墨厚度需要大于等于15um。

32.文字印刷:在纸板的表面上印刷上相应的文字。

33.表面处理:把制板浸入熔化的焊锡池中,暴露在外的铜表面都会被焊锡所覆盖,然后通过热风切刀将混压板上多余的焊锡移除,得到焊接强度和可靠性较好的混压板。

34.成型:对表面处理后的制板进行最终电性测试和检验,并采用软泡沫垫层进行包装。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。