1.本发明涉及抛物面天线主反射面变形测量领域,特别是涉及一种天线主反射面变形实时监测方法及系统。

背景技术:

2.抛物面天线的主反射面的面型精度决定了天线的性能以及观测效率。理想状态下,抛物面天线的主反射面应为理想抛物面,但由于机加工和装配等机械误差,重力、温度、风载和其他动态载荷等引起的系统误差使得大口径反射面存在表面误差,系统误差中,机加工和装配等机械误差可通过提高制造和装配精度减小误差,而天线工作时姿态的不断变化以及外界气候的差别使得重力、温度、风载等动态载荷无法避免,这些载荷中,重力对于天线结构以及主反射面的表面精度影响最大,其次为温度。

3.为了研究动态载荷对于天线面形误差的影响,各个天文台会建立各个射电望远镜的有限元模型,借助有限元分析的方法研究不同载荷下,主反射面的变形以及表面误差。除此之外,为了进行实时修正,国内外的大型射电望远镜诸如tm-65m(天马射电望远镜,上海天文台)、gbt-110m(绿岸望远镜,美国国家天文台(、effelsberg-100m(艾佛斯伯格望远镜,欧洲天文台)都在主反射面与背架结构之间安装促动器等装置,构成主动面系统,用以对天线反射面变形做补偿和修正。目前,在单一载荷情况下对天线进行有限元分析并利用分析结果对天线主反射面型修正的主动面技术已经较为成熟,但是对于多因素载荷耦合分析以及有限元技术本身存在的缺点还没有解决,存在着较多不足。

4.针对动态载荷引起的大型射电望远镜的变形分析,目前研究较为广泛的是基于有限元方法的单载荷分析,即在有限元软件中对天线有限元模型施加单一的动态载荷,例如施加重力以研究不同姿态下的主反射面变形或施加不同的温度以研究不同温度造成的主反射面变形,但真实环境下,天线主反射面的变形受多方面因素共同影响。

5.无论是热分析还是结构分析,有限元方法本身存在着求解时间相对较长的缺点,并且对于结构变形计算,有限元方法求解后需要复杂的后处理过程,才能最终计算出主反射面需要调整的位移;除此之外,有限元模型与真实天线结构必然存在误差,利用有限元方法计算出的变形与真实变形之间的误差无法消除。

技术实现要素:

6.本发明的目的是提供一种天线主反射面变形实时监测方法及系统,代替传统有限元方法,对重力和温度两个主要因素造成的天线主反射面变形进行实时监测以及实时修正和补偿,在保证较高精度的前提下,具有计算时间短、计算速度快的优势。

7.为实现上述目的,本发明提供了如下方案:

8.一种天线主反射面变形实时监测方法,包括:

9.根据真实的天线结构构建天线三维有限元模型;

10.对所述天线三维有限元模型设置不同的热环境获取每一所述热环境下的局部温

度和全局温度,并在每一所述热环境下对所述天线三维有限元模型设置不同的姿态,得到重力和温度不同数值组合影响下的天线所有节点的位移数据;

11.根据不同所述热环境下的所述局部温度和所述全局温度训练机器学习模型,得到局部-全局温度映射模型;

12.根据所述位移数据利用最小二乘法拟合理想天线抛物面,并计算所述理想天线抛物面与受载变形天线主反射面之间的各所述节点的法向误差值,得到不同所述数值组合下的所述受载变形天线主反射面的计算变形数据;所述受载变形天线主反射面为所述天线三维有限元模型中发生变形的抛物面;所述理想天线抛物面为二参数理想天线抛物面、五参数理想天线抛物面或六参数理想天线抛物面;

13.以设计天线抛物面的俯仰角为90度时主反射面的顶点为原点o,xoy坐标平面与俯仰角为90度时的抛物面口径面平行,z坐标轴与口径面垂直,建立主反射面的全局坐标系;基于所述主反射面的全局坐标系获取不同所述姿态下的各所述节点的y坐标和z坐标;

14.以各所述节点的所述y坐标和z坐标以及所述全局温度为输入,以对应的所述受载变形曲面的计算变形数据为输出训练深度学习网络模型,得到主反射面变形代理模型;

15.利用所述局部-全局温度映射模型和所述主反射变形代理模型进行主反射面变形分析。

16.一种天线主反射面变形实时监测系统,包括:

17.有限元模型建立模块,用于根据真实的天线结构构建天线三维有限元模型;

18.节点位移数据获取模块,用于对所述天线三维有限元模型设置不同的热环境获取每一所述热环境下的局部温度和全局温度,并在每一所述热环境下对所述天线三维有限元模型设置不同的姿态,得到重力和温度不同数值组合影响下的天线所有节点的位移数据;

19.温度映射模型建立模块,用于根据不同所述热环境下的所述局部温度和全局温度训练机器学习模型,得到局部-全局温度映射模型;

20.变形数据计算值获取模块,用于根据所述位移数据利用最小二乘法拟合理想天线抛物面,并计算所述理想天线抛物面与受载变形天线主反射面之间的各所述节点的法向误差值,得到不同所述数值组合下的所述受载变形天线主反射面的计算变形数据;所述受载变形天线主反射面为所述天线三维有限元模型中发生变形的抛物面;所述理想天线抛物面为二参数理想抛物面、五参数理想抛物面或六参数理想抛物面;

21.主反射面变形代理模型建立模块,用于以设计天线抛物面的俯仰角为90度时主反射面的顶点为原点o,xoy坐标平面与俯仰角为90度时的抛物面口径面平行,z坐标轴与口径面垂直,建立主反射面的全局坐标系;基于所述主反射面的全局坐标系获取不同所述姿态下的各所述节点的y坐标和z坐标;以各所述节点的所述y坐标和z坐标以及所述全局温度为输入,以对应的所述受载变形曲面的计算变形数据为输出训练深度学习网络模型,得到主反射面变形代理模型;

22.主反射面变形计算模块,用于利用所述局部-全局温度映射模型和所述主反射变形代理模型进行主反射面变形分析。

23.根据本发明提供的具体实施例,本发明公开了以下技术效果:

24.本发明涉及一种天线主反射面变形实时监测方法及系统,通过建立抛物面天线的有限元模型并施加重力、温度载荷,对多因素载荷下的天线主反射面变形进行分析,并利用

分析结果拟合理想天线抛物面,得出与促动器所需位移量直接对应的法向变形;基于机器学习算法建立了温度特征点的局部温度与全局温度之间映射关系;基于深度学习网络模型建立天线位姿以及主反射面温度与天线主反射面表面变形之间的关系。将温度映射模型与变形代理模型相结合,进行天线主反射面变形计算。本发明能够在有效精度范围内代替有限元方法,大大提升了主反射面变形的计算速度,并解决了无法获取全局温度的局限,仅通过局部温度和天线位姿便可以以较高精度快速计算出天线主反射面变形。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

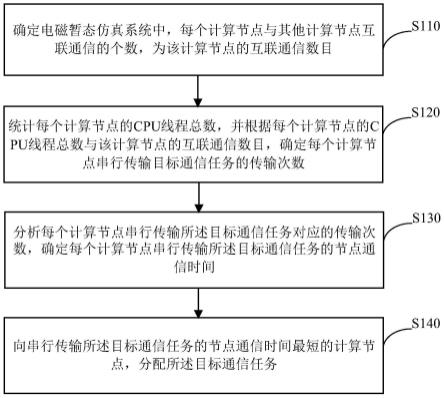

26.图1为本发明实施例1提供的一种天线主反射面变形实时监测方法流程图;

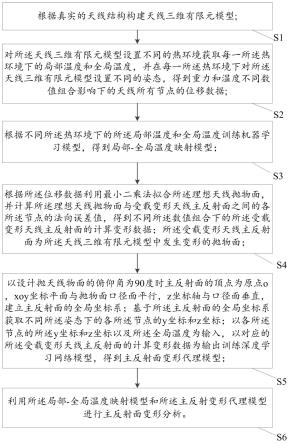

27.图2为本发明实施例1提供的一种天线主反射面变形实时监测方法框架图;

28.图3为本发明实施例1提供的tm-65m天线的基本结构示意图;

29.图4为本发明实施例1提供的温度特征点分布图;

30.图5为本发明实施例1提供的受载变形后的主反射面、理想天线抛物面和设计天线抛物面的位置关系示意图;

31.图6为本发明实施例1提供的六参数拟合理想抛物面方法示意图;

32.图7为本发明实施例1提供的深度学习网络中的残差块结构示意图;

33.图8为本发明实施例1提供的有限元方法和本发明提供的变形计算模型的变形对照图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.若研究动态载荷造成的主反射面变形,对于温度数据的获取必不可少,然而对于大口径反射面,无法在每个区域布置温度传感器以获取全局温度,只能获取局部的温度,代替整个反射面的温度,则必然产生较大的温度测量误差,对于主反射面的变形分析也会造成影响;若利用有限元方法进行天线全局的热分析则无法避免有限元方法的缺点。目前对于大口径天线主反射面的温度研究仍处于数值分析阶段。

36.本发明的目的是提供一种天线主反射面变形实时监测方法及系统,代替传统有限元方法,对重力和温度两个主要因素造成的天线主反射面变形进行计算以及实时修正和补偿,在保证较高精度的前提下,具有计算时间短、计算速度快的优势。并且不存在需要输入反射面上每个点的温度的问题,解决了无法获取全局温度的问题并且利用深度学习网络可以进行迁移学习的特点,可利用真实数据对代理模型进行修正。

37.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实

施方式对本发明作进一步详细的说明。

38.实施例1

39.如图1和2所示,本实施例提供一种天线主反射面变形实时监测方法,包括:

40.s1:根据真实的天线结构构建天线三维有限元模型。

41.本实施例利用tm-65m(天马射电望远镜)为例进行说明。根据真实的天线结构,利用有限元软件,建立射电望远镜的整体三维模型,根据实际的天线数据,设置材料的参数、有限元单元的类型以及实参数,并进行有限元网格的划分,得到有限元模型。

42.为了便于对本发明的理解,以天线tm-65m(天马射电望远镜)为例对抛物面天线的基本结构以及动态载荷对于天线主反射面表面精度的影响做简单介绍。

43.如图3(a)、图3(b)所示,图3(a)为本发明实施例中大型抛物面天线俯仰角为90度的有限元结构示意图,图3(b)为本发明实施例中大型抛物面天线俯仰角为45度的有限元结构示意图。tm-65m的基本结构由背架结构、主反射面、副反射面、撑腿、俯仰结构、方位座驾等机构组成。

44.背架采用空间桁架结构,杆件连接主要采用管管相焊形式,并在节点处焊接加强肋。主反射面的变形和表面精度决定了天线的工作效率,主反射面设计分为14圈,共1008块面板。面板面积平均3.3平方米,主反射面和背架结构之间为以促动器为主体构成的主动面系统,共有1104台由电机驱动的促动器,可以通过促动器对天线主反射面的每块面板进行微调,保证天线的工作效率。俯仰机构主要包括:俯仰平台、扇形齿轮及俯仰轴这三部分。俯仰平台用来直接支承背架结构;俯仰轴与方位座架连接,并将俯仰机构及背架结构的自重传递到方位座架;扇形齿轮通过连接于其上的驱动杆,使俯仰机构带动背架结构绕俯仰轴发生转动,从而改变天线结构俯仰角。同时扇形齿轮的下端装有配重,以保证背架结构与俯仰机构重心位于俯仰轴上。方位座架支承于底部的6个滚轮上,其中包括4个主动轮,2个从动轮。通过主动轮的驱动可以实现绕中心枢轴水平转动。

45.天线反射面变形主要由机加工和装配误差,重力、温度、风载和其他动态载荷等引起,机加工和装配等机械误差可通过提高制造和装配精度减小误差,而天线工作时姿态的不断变化以及外界气候的差别使得重力、温度、风载等动态载荷无法避免,这些载荷中,重力对于天线结构以及主反射面的表面精度影响最大,其次为温度。仅考虑重力造成的变形时,当天线俯仰角从5度到90度变化时,最大均方根偏差量出现在天线朝天和指平两种极端情况,约为1mm;考虑温度不均匀及温差导致时,当温差为40度时,最大均方根偏差量约为0.5mm。综合考虑重力和温度载荷时,最大均方根偏差量约2mm,将导致观测效率仅为理想效率的一半。由于天线工作时姿态需要调整,并且外界温度的变化也较为迅速,因此,需要天线反射面变形的实时测量才能保证天线的工作效率。

46.s2:对所述天线三维有限元模型设置不同的热环境获取每一所述热环境下的局部温度和全局温度,并在每一所述热环境下对所述天线三维有限元模型设置不同的姿态,得到重力和温度不同数值组合影响下的天线所有节点的位移数据。

47.对于建立的射电望远镜三维有限元模型,可施加不同类型的载荷,包括重力和温度这两种对射电望远镜主反射面精度影响最大的载荷。当天线工作需要姿态(俯仰角)发生变化时,主反射面和背架结构会发生上下移动,导致整个天线的重量分布发生变化,从而导致变形影响表面精度和工作效率,因此将天线俯仰角作为控制天线重力分布的变量;除此

之外,温度变化导致的热变形也会影响主反射面表面精度,并且重力导致的变形和温度导致的变形并非线性叠加,因此需要综合考虑重力(俯仰角)和温度的影响,进行热-结构耦合分析。

48.通过修改天线三维有限元模型的俯仰角从而确定天线的姿态即重量分布;利用有限元软件可改变三维有限元模型的热环境,经有限元热分析求解可得到该热环境下的温度分布,再将模型中所有节点的温度储存在温度载荷文件之中。所以说,在施加重力载荷和温度载荷操作中,对有限元模型施加全局重力以及温度载荷,可以是对有限元模型设置不同的热环境,进行温度仿真,通过改变热环境进行天线的温度仿真,有限元热分析求解后,可获取整个天线的温度,将温度数据导出,同时在不同热环境下改变天线的俯仰角即姿态来改变重力的分布,从而完成重力载荷和热载荷的施加;最终利用有限元结构分析求解器进行求解,有限元求解的结果为天线受载情况下每个节点的位移量。

49.针对目前大型抛物面天线的主反射面温度获取存在诸多困难,无法精准快速地获取全局温度的缺陷,利用聚类算法或人为布置温度特征点的位置,利用少量的温度特征点的温度以及机器学习-xgboost(extreme gradientboosting)方法,在满足精度要求的前提下,实现局部温度到全局温度的映射。

50.本实施例中,对于步骤s2中的对所述天线三维有限元模型设置不同的热环境获取每一所述热环境下的局部温度,具体包括:

51.(1)以所述天线三维有限元模型的主反射面上各节点距离所属区域的中心节点的距离平方和最小为目标,利用聚类算法将所述天线三维有限元模型的主反射面均匀划分为多个区域。

52.如图4所示,通过聚类算法将天线主反射面划分为120个(由实际可布置温度传感器的数量确定)均匀的区域,聚类的目标为反射面上各个节点距离所属区域的中心点的距离平方和最小,可根据计算,其中,xi为第i个节点,ci为xi所属的区域,为区域的中心点,m为主反射面节点总数。选取每一个族的中心点作为一个温度特征点。

53.(2)获取每一所述区域的所述中心节点(温度特征点)的温度,得到所述局部温度。

54.除了上述温度特征点选取的方法,还可以根据天线自身的结构人为布置温度传感器作为温度特征点的位置。具体的,在所述天线三维有限元模型的所述主反射面上均匀布置多个温度传感器,并且获取每一所述温度传感器的温度,即为所述局部温度。

55.s3:根据不同所述热环境下的所述局部温度和全局温度训练机器学习模型,得到局部-全局温度映射模型;

56.步骤2中的温度特征点的温度作为模型的输入,全局温度作为输出,训练机器学习模型-xgboost。xgboost根据集成学习思想,将多个弱学习器(梯度提升回归树模型)进行集成,组合成强学习器,具有更好的精度和鲁棒性。xgboost的目标函数可由表示,其中为目标函数线性空间的表示,yi为实际值,表示第i个样本xi的计算值,其中k为弱学习器数量,为损失函数,表示计算值与实际值之间的误差。∑kω(fk)为正则化项,其中ω(fk)为每个弱学

习器的复杂度,即弱学习器的权重,正则化项用于防止过拟合。

57.s4:根据所述位移数据利用最小二乘法拟合理想天线抛物面,并计算所述理想天线抛物面与受载变形天线主反射面之间的各所述节点的法向误差值,得到不同所述数值组合下的所述受载变形天线主反射面的计算变形数据;所述受载变形天线主反射面为所述天线三维有限元模型中发生变形的抛物面;所述理想天线抛物面为二参数理想天线抛物面、五参数理想天线抛物面或六参数理想天线抛物面。

58.有限元求解的结果为天线受载情况下每个节点的位移量,对于具有主动面系统的可调节天线主反射面,若按照有限元求解器得到的位移量补偿主反射面变形,可将变形表面还原为设计天线抛物面。但是对于大型天线,将主反射面从变形曲面调整到设计天线抛物面的工作量过大,因此只需将主反射面调整为理想天线抛物面即可,这会大大减少促动器的工作量。

59.将天线主反射面上所有节点(1104个节点对应1104个促动器)的初始位置坐标和位移数据导出,用于拟合理想天线抛物面以及计算主反射面需要补偿的变形量。受载变形后,理想天线抛物面不再与初始的设计天线抛物面重合,参见图5,需要利用最小二乘法得到理想天线抛物面的未知参数。具体的,如图6所示,在步骤s4中,所述根据所述位移数据利用最小二乘法拟合所述理想天线抛物面,具体包括:

60.(1)以理想天线抛物面与受载变形曲面的各所述节点法向误差平方和最小为目标函数。法向误差平方和可根据计算,其中m为节点数量,δni为节点的法向误差,即促动器的所需位移量。

61.(2)根据所述位移数据利用最小二乘法拟合所述六参数理想天线抛物面;所述六参数理想天线抛物面的表达式为:

[0062][0063]

其中,(x,y,z)为未受载时天线主反射面的节点坐标,为已知参数;f为未受载时天线主反射面的焦距,为已知参数;(ua,va,wa)为受载变形后的理想天线抛物面的顶点发生的位移,为待求解参数;为受载变形后的理想天线抛物面绕x,y轴发生的转角,为待求解参数;δf为与受载变形天线主反射面对应的理想天线抛物面的焦距变化量,为待求解参数。

[0064]

根据极值定理,可根据求得目标函数取最小值时的六个参数。

[0065]

其中,拟合的理想天线抛物面还可以是二参数理想天线抛物面和五参数理想天线抛物面。参数拟合方法可利用抛物面。参数拟合方法可利用表示二参数理想天线抛物面;五参数拟合方法可利用参数理想天线抛物面;五参数拟合方法可利用表示五参数理想天线抛物面;

[0066]

根据上述理想天线抛物面的表达式以及变形曲面各节点位置,利用最小二乘法可求解出表达式中的未知参数,拟合出理想天线抛物面。主反射面需要补偿的变形即为受载变形后的曲面和拟合后的理想天线抛物面之间的法向差值。

[0067]

步骤s4中,所述计算所述理想天线抛物面与受载变形天线主反射面之间的各所述节点的法向误差值,具体包括:

[0068]

计算所述受载变形天线主反射面和所述理想天线抛物面中各所述节点的z坐标差值;

[0069]

根据未受载时天线主反射面的焦距和未受载时天线主反射面的各节点横纵坐标值计算法向量的方向余弦值;

[0070]

根据各所述节点的z坐标差值和所述法向量的方向余弦值计算各所述节点的所述法向误差值。

[0071]

所述法向误差值的表达式为:

[0072]

δn=δzcosα;

[0073]

其中,δz为z轴方向的轴向误差,根据受载变形天线主反射面和理想天线抛物面上各节点的z坐标差值计算,cosα为法向量的方向余弦,根据上各节点的z坐标差值计算,cosα为法向量的方向余弦,根据计算,f为未受载时天线主反射面的焦距;x和y为未受载时天线主反射面的各节点横纵坐标值,局部坐标系下获取的。

[0074]

得到法向误差值后则得到抛物面天线主反射面的促动器所需调整量,调整量即为主反射面需要补偿的变形,也就是大型天线主反射面的真正的变形量,用于作为后续深度学习网络模型训练的数据集。

[0075]

s5:以设计天线抛物面的俯仰角为90度时主反射面的顶点为原点o,xoy坐标平面与俯仰角为90度时的抛物面口径面平行,z坐标轴与口径面垂直,建立主反射面的全局坐标系;基于所述主反射面的全局坐标系获取不同所述姿态下的各所述节点的y坐标和z坐标。所述设计天线抛物面为未受载时的所述理想天线抛物面。

[0076]

根据影响变形的主要因素-重力和温度,并且重力的引起的变形主要为天线俯仰角的变化所引起的变形,而俯仰角的变化完全可以由天线主反射面上各节点的y,z坐标表示。确定深度学习网络的输入为当前状态下天线主反射面上各节点在全局坐标系中的y坐标,z坐标以及全局温度。确定输出为受载后主反射面与理想天线抛物面之间的法向误差。即以各所述节点的所述y坐标和z坐标以及所述全局温度为输入,以对应的所述受载变形曲面的计算变形数据为输出训练深度学习网络模型,得到主反射面变形代理模型;

[0077]

其中主反射面上节点的y,z坐标可从三维有限元模型直接获取,全局温度由有限元热仿真获取,主反射面与理想天线抛物面之间的法向误差则由有限元结构仿真和最小二乘法计算获取。利用插值方法,将输入数据和输出数据由1104个节点数据变为128*128的图像数据,图像中每个像素数值的大小代表该点的信息,即输入维度为128*128*3,输出维度为128*128*1,设定天线主反射面圆形边界外的点的数值为0。

[0078]

对所有数据进行预处理,进行归一化处理,消除不同类型数据之间的量纲差异。根据将每种类型的数据的范围放缩到[0,1],对于一类数据(y坐标、z坐标、

温度、变形),xo代表未归一化的数据,x

new

代表归一化后的数据,x

min

代表该类数据的最小值,x

max

代表该类数据的最大值。例如,当归一化温度数据时,x值便是温度数据,x

max

即为温度数据中的最大值;当归一化y坐标数据时,x值便是y坐标数据,x

max

即为y坐标数据中的最大值。

[0079]

对于深度学习网络模型的确定:设定深度学习网络的网络结构、网络深度、网络的参数(学习率、优化器)。

[0080]

利用tensorflow2.0搭建网络结构,根据输入数据和输出数据的特点,选择u型结构深度网络,包含上采样和下采样两部分,每个采样层包含一个卷积层和一个归一化层,在提取和计算特征的同时防止梯度爆炸和梯度消失。

[0081]

在上述结构的基础上,在下采样和上采样的中间部分加入残差块,增加网络深度,并防止模型效果下降,参见图7。残差块是在原有网络结构的基础上,增加跳跃连接,使得残差块的输出既包含浅层特征,又包含经过卷积的深层特征,进一步提升深度学习网络计算精度和鲁棒性。

[0082]

优选地针对上述优化目标,采用adam优化算法使深度网络模型不断迭代训练获取最优的网络连接参数,并且随着训练次数增加使学习率自动调节,不断减小,最终使目标函数loss收敛,获取有效精度内的变形计算。

[0083]

构造模型的损失函数loss=α*mse β*(1-ssim),使其成为深度学习网络模型的优化目标,其中表示深度学习模型计算变形与真实变形之间的均方误差,其中,表示输出变形图与真实变形图之间的整体相似程度(0≤ssim≤1),越接近于1则说明两张图片越相似,表示两张变形图的亮度相似度,表示两张变形图的对比度相似度,表示两张变形图的结构相似度,α,β表示均方误差与图片相似度的权重。

[0084]

本实施例中,得到主反射面变形代理模型后,为了保证模型计算的准确性,本实施例中,还涉及到利用天线变形真实数据对模型参数进行调整,采用迁移学习的方法,利用实际测量获取的天线主反射面数据,对实时变形计算模型进行修正,具体的,获取所述真实的天线结构的同一时刻的真实姿态数据、所述局部温度和实际变形数据;

[0085]

将所述局部温度数据输入至所述局部-全局温度映射模型得到对应的所述全局温度;

[0086]

将基于所述真实姿态数据得到的各所述节点的y坐标真实值和z坐标真实值并结合所述全局温度输入至所述主反射变形代理模型,得到计算变形数据;

[0087]

根据所述实际变形数据和所述计算变形数据的误差调整所述主反射变形代理模型的参数,得到调参后的主反射变形代理模型;

[0088]

利用所述局部-全局温度映射模型和所述调参后的主反射变形代理模型进行主反

射面变形分析。

[0089]

s6:利用所述局部-全局温度映射模型和所述主反射变形代理模型进行主反射面变形分析。

[0090]

将主反射变形代理模型与温度映射模型相结合,依据天线的姿态获取反射面上所有节点的y坐标以及z坐标,依据温度特征点的温度以及温度映射模型获取有效精度内的全局温度数据,将y,z坐标及映射得到的全局温度作为输入,利用步骤5中经过训练和验证的变形代理模型获取有效精度内的主反射面变形分布,实现完整的实时变形计算模型,效果图参见图8,图8(a)为有限元方法计算出的变形图,图8(b)为本发明实施例提供的变形计算模型测试效果图。

[0091]

与现有技术相比,本发明具有如下的有益效果:

[0092]

1、本发明考虑重力和温度两种因素的共同作用对抛物面天线的主反射面表面精度的影响,从原理出发,对这两种引起天线主反射面变形的主要因素进行分析以及计算表面变形。

[0093]

2、本发明仅需使用天线当前的位姿以及温度特征点的少量局部温度数据,便可以以较高的精度映射全局温度以及整个主反射面的变形,该变形数据直接对应于促动器所需调整量。

[0094]

3、本发明利用深度学习以及机器学习方法,与有限元计算方法相比,耗时更短,能够根据天线当前的位姿和温度进行实时计算主反射面变形,从而进行及时补偿和修正。

[0095]

4、本发明利用迁移学习的方法,弥补了由于有限元模型与真实天线结构之间存在误差而导致的计算误差,可根据真实天线数据对计算模型进行调整。

[0096]

本实施例能够在有效精度范围内代替有限元方法,大大提升了主反射面变形的计算速度,补偿了有限元方法的缺陷,并解决了无法获取全局温度的局限,仅通过局部温度和天线位姿便可以以较高精度快速计算出天线主反射面变形。

[0097]

实施例2

[0098]

本实施例提供一种天线主反射面变形实时监测系统,包括:

[0099]

有限元模型建立模块m1,用于根据真实的天线结构构建天线三维有限元模型。

[0100]

节点位移数据获取模块m2,用于对所述天线三维有限元模型设置不同的热环境获取每一所述热环境下的局部温度和全局温度,并在每一所述热环境下对所述天线三维有限元模型设置不同的姿态,得到重力和温度不同数值组合影响下的天线所有节点的位移数据。

[0101]

温度映射模型建立模块m3,用于根据不同所述热环境下的所述局部温度和全局温度训练机器学习模型,得到局部-全局温度映射模型。

[0102]

变形数据计算值获取模块m4,用于根据所述位移数据利用最小二乘法拟合所述理想天线抛物面,并计算所述理想天线抛物面与受载变形天线主反射面之间的各所述节点的法向误差值,得到不同所述数值组合下的所述受载变形天线主反射面的计算变形数据;所述受载变形天线主反射面为所述天线三维有限元模型中发生变形的抛物面;所述理想天线抛物面为二参数理想抛物面、五参数理想抛物面或六参数理想抛物面。

[0103]

其中,所述变形数据计算值获取模块包括理想天线抛物面拟合子模块;

[0104]

所述理想天线抛物面拟合子模块用于以理想天线抛物面与受载变形曲面的各所

述节点法向误差平方和最小为目标函数;根据所述位移数据利用最小二乘法拟合所述六参数理想天线抛物面;所述六参数理想天线抛物面的表达式为:

[0105][0106]

其中,(x,y,z)为未受载时天线主反射面的节点坐标;f为未受载时天线主反射面的焦距;(ua,va,wa)为受载变形后的理想天线抛物面的顶点发生的位移;为受载变形后的理想天线抛物面绕x,y轴发生的转角;δf为与受载变形天线主反射面对应的理想天线抛物面的焦距变化量。

[0107]

主反射面变形代理模型建立模块m5,用于以设计天线抛物面的俯仰角为90度时主反射面的顶点为原点o,xoy坐标平面与俯仰角为90度时的抛物面口径面平行,z坐标轴与口径面垂直,建立主反射面的全局坐标系;基于所述主反射面的全局坐标系获取不同所述姿态下的各所述节点的y坐标和z坐标;以各所述节点的所述y坐标和z坐标以及所述全局温度为输入,以对应的所述受载变形曲面的计算变形数据为输出训练深度学习网络模型,得到主反射面变形代理模型。

[0108]

主反射面变形计算模块m6,用于利用所述局部-全局温度映射模型和所述主反射变形代理模型进行主反射面变形分析。

[0109]

对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0110]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。