1.本发明涉及一种钢肋混凝土上翼缘板的正向制作设备及制作方法,属于混凝土上翼缘板制作技术领域。

背景技术:

2.钢肋预应力混凝土叠合板是系列钢-混凝土组合预应力混凝土叠合板中的一种,具有整体性能好、抗裂性能优、底板刚度大、施工阶段可免支撑或少支撑等优点。钢肋预应力混凝土叠合板由预制预应力混凝土底板17、钢腹板13、混凝土上翼缘18以及实心混凝土块19组成(如图1所示),而钢肋混凝土上翼缘板就是由钢腹板13和混凝土上翼缘18组成,为配合预制预应力混凝土底板的浇筑,本发明还兼顾了实心混凝土块19的生产。

3.混凝土上翼缘提供的抗弯刚度能够有效控制预制板的反拱值,并且在脱模、堆放、吊装及施工阶段可提供必要的抗弯承载力和刚度,避免预制板发生损坏。实心混凝土块可以方便叠合板的堆放与吊装。

4.目前的钢肋混凝土上翼缘板的制作方法均为反向制作,即钢腹板在上、混凝土上翼缘在下,然后浇筑混凝土并养护至规定强度后,再将钢肋混凝土上翼缘板人工翻转后抬至预应力混凝土底板生产线上,与预应力混凝土底板混凝土浇筑成为整体。

5.现有技术中,模板往往需要工人抬运,人工摆放、固定,因此造成装模和拆模的工作量过大,不够方便;翻转过程中,若养护不达标,或者工人抓握位置不对,易造成钢腹板弯折以及钢腹板附近的混凝土开裂;浇筑完成的钢肋预应力混凝土上翼缘板较重,翻转较为费力。

技术实现要素:

6.针对现有技术的不足,本发明提供一种钢肋混凝土上翼缘板的正向制作设备及制作方法,可以实现多条钢肋混凝土上翼缘板同时正向生产,免去了翻转工序,模板拼装快捷省力,可以实现模板的快速组装和拆卸,生产效率得到大幅提高。

7.本发明采用以下技术方案:一种钢肋混凝土上翼缘板的正向制作设备,包括固定框架、边模板、中模板、轨道和拉紧装置;所述固定框架由h型钢柱和防撞钢梁组成,所述h型钢柱与混凝土基础浇筑在一起,防撞钢梁为h型钢,其一侧翼缘与h型钢柱通过高强螺栓连接,另一侧翼缘端部与拉紧装置连接;所述轨道铺设在混凝土基础上,且为平行设置的多条,混凝土基础优选埋入地下,并使其上表面与地面相平,所述轨道长度方向与防撞钢梁长度方向相互垂直;所述防撞钢梁一侧设置有边模板和中模板,其中边模板为两条,中模板设置于两边模板中间,且数量为多条;中模板和边模板底部均带有行进轮,中模板和边模板通过行进轮能够沿轨道移动;所述边模板和中模板均为截面为多边形的空心钢梁(或钢-混凝土梁),其中边模

板的一侧作为生产模板,中模板的两侧作为生产模板,相邻生产模板之间紧靠形成多边形空间,多边形空间的形状与混凝土上翼缘形状相同;本发明中,中模板的截面为轴对称的多边形空心钢梁,两侧均可用于生产,边模板的截面不对称,仅一侧可用于生产。

8.所述拉紧装置用于将边模板和中模板紧靠在防撞钢梁上。

9.优选的,相邻轨道之间设置有能够移动和更换的垫木,垫木既可以临时支撑钢腹板,也对钢腹板有竖向定位作用;生产模板上设置有喇叭槽,用于形成实心混凝土块,本发明同时兼顾实心混凝土块的生产,堆放、吊装更加方便。

10.优选的,相邻模板之间设置有钢筋网片和钢腹板,钢筋网片包括两条平行的纵向钢筋,两纵向钢筋之间均匀设置有若干横向钢筋,每一纵向钢筋上相隔一段距离设置有一贴模筋,纵向钢筋、横向钢筋和贴模筋绑扎在一起;所述贴模筋为弯折的口型钢筋,弯折角度为90度,其弯折口朝向外侧,且位于喇叭槽内,所述贴模筋底部紧贴喇叭槽,钢腹板为z型钢腹板,钢腹板顶部与钢筋网片固定连接,中部夹在两模板之间,底部位于边模板和中模板之下,与垫木顶面相接触。

11.本发明中,钢腹板也可以为其他形状,如c型钢腹板、h型钢腹板,可以根据需要灵活选择。

12.优选的,两条边模板的空心钢梁两端均焊接有连接端板,远离防撞钢梁的边模板的连接端板两端分别固定有一连接耳板,连接耳板连接拉紧装置;所述拉紧装置包括第一固定连接板、第二固定连接板、张拉螺杆和蝶形螺母,所述第一固定连接板为两端带有耳板a的槽钢,第二固定连接板为一端带有耳板b,另一端带有加强板的槽钢,第一固定连接板和第二固定连接板尺寸不同,闲置时能够折叠,值得注意的是,此处的折叠是指一定程度的折叠并不是完全折叠,只有不影响后续拆模,能一定程度上节约空间即可;第一固定连接板上的耳板a与连接端板的连接耳板通过第一销轴连接,第一固定连接板的耳板a与第二固定连接板的耳板b通过第二销轴连接;所述加强板上设置有两开孔a,防撞钢梁的靠近拉紧装置一侧的翼缘端部设置有两开孔b,张拉螺杆穿过开孔a和开孔b并采用蝶形螺母固定,拉紧后第一固定连接板和第二固定连接板,与中模板和边模板紧密贴合在一起,第一固定连接板和第二固定连接板的高度均大于中模板和边模板的高度,以便第一固定连接板和第二固定连接板作为端模板使用。

13.本发明的拉紧装置包括两组,即在中模板和边模板两端均设置有一组,拉紧装置既起到了将多条中模板、边模板紧固在一起的作用,又作为端模板参与钢肋混凝土上翼缘板的成型。

14.优选的,所述喇叭槽设置在距离中模板和边模板两端0.207l处,l为中模板和边模板的长度,喇叭槽用于实心混凝土块的生产,根据吊装和堆放时最小弯矩原理,实心混凝土块距离两端0.207l时受力最优;所述喇叭槽形状为上宽下窄、外宽里窄,既有利于装模、拆模,同时尽可能地减少对中模板、边模板的刚度削弱。

15.优选的,所述行进轮由两个轮毂和三角连接板组成,三角连接板顶部与中模板和边模板螺栓或焊接连接,三角连接板的设计使得模板可以夹持不同高度的钢腹板,适用范围更广;行进轮根据中模板和边模板的长度隔一段距离设置一组,在中模板、边模板的空心钢梁厚度为5mm时,相邻两组行进轮最大间距为2700mm,但为保证上翼缘板具有最佳平直度,优选每2000mm设置一组,以保证模具在钢肋混凝土上翼缘板的荷载作用下具有小的挠度。

16.一种利用上述的钢肋混凝土上翼缘板的正向制作设备制作钢肋混凝土上翼缘板的方法,包括:步骤1:将靠近防撞钢梁的边模板,即最左侧边模板在轨道上移动至紧贴防撞钢梁,将固定连接在一起的钢腹板和钢筋网片放置在最左侧边模板和第一个中模板之间,钢腹板底部下翼缘紧贴垫木,然后相邻两模板夹紧钢腹板,如此反复作业直到最右侧边模板;步骤2:将第一连接固定板和第二连接固定板展开,张拉螺杆穿过防撞钢梁翼缘上的开孔b与第二固定连接板的加强板上的开孔a,将蝶形螺母拧紧,使第二连接固定板与防撞钢梁拉紧在一起,此时两条边模板和多条中模板紧密形成一个整体;步骤3:采用移动式布料机浇筑混凝土,浇筑高度与边模板和中模板顶部相平齐,采用混凝土振捣棒人工振捣,在振捣的同时清理干净钢腹板、中模板和边模板上残留的混凝土,对混凝土进行养护;步骤4:养护完毕后进行拆模,转动蝶形螺母,放松张拉螺杆,先将最右侧边模板往右移动,拆下第一条钢肋混凝土上翼缘板;之后依次向右移动中模板,将各条钢肋混凝土上翼缘板依序拆下。

17.优选的,步骤1之前,将h型钢柱、防撞钢梁以及轨道与混凝土基础连接牢固,形成稳固的生产框架。

18.优选的,步骤1之前,需要进行生产前的准备工作,包括:将所有的中模板和边模板清理干净并刷涂脱模剂,弯折口型钢筋(hpb300)形成贴模筋,弯折位置应进行实际计算,保证钢筋网片的混凝土保护层厚度为6-10mm,并将纵向钢筋、纵向钢筋和贴模筋绑扎成型钢筋网片;将z型(c型或h型)钢腹板顶部与绑扎好的钢筋网片焊接或者使用环氧树脂粘接在一起;根据钢腹板的高度选择垫木,并放置在各条轨道之间,垫木既可以在对张拉螺杆未张紧时临时支撑钢腹板,避免翻倒,同时也起到对钢腹板竖直方向的定位作用。

19.垫木厚度应根据钢腹板高度选择,同时应使钢腹板上翼缘满足15mm的混凝土保护层厚度要求,垫木厚度应提前计算好,装模前应在轨道间先放好垫木,为保证模板未夹紧时钢腹板能直立,垫木至少设置两根,间距没有特殊要求。

20.优选的,步骤4之后,将钢肋混凝土上翼缘板抬至底板的生产模台,然后采用钢钎将贴模筋弯折部分撬出掰直,之后即可进行预制预应力混凝土底板的生产工序,浇筑成为一个整体即得钢肋预应力混凝土叠合板,浇筑后实心混凝土块底面在底板的浇筑高度之下,使实心混凝土块、钢肋混凝土上翼缘板和预制预应力混凝土底板连接在一起,同时,掰直后的贴模筋加强了实心混凝土块、钢肋混凝土上翼缘板和预制预应力混凝土底板之间整

体性。

21.本发明未详尽之处,均可采用现有技术进行。

22.本发明的有益效果为:1)本发明的钢肋混凝土上翼缘板的正向制作设备及制作方法,能够实现钢肋混凝土上翼缘板的正向浇筑、生产,省去了传统生产方式的翻转工序,生产效率得到提高,且避免了翻转对钢肋混凝土上翼缘板产生的伤害,钢肋混凝土上翼缘板的成品率大幅提高。

23.2)本发明提供了一种新型带行进轮的中模板和边模板,可以用于各种截面(z型、c型、h型)钢腹板混凝土翼缘板的生产,中模板、边模板可快装、快拆,更加省力。

24.3)本发明的拉紧装置,既能使多条中模板、边模板紧固形成一个整体将钢腹板夹紧,又能作为端模板使用,一举两得。

25.4)本发明所得产品中钢腹板底部伸出,伸出部分后续要浇筑到预制预应力混凝土底板中,可以联系上翼缘板和底板,使二者协同受力。本发明同时兼顾了实心混凝土块的生产,钢肋预应力混凝土叠合板堆放时,垫块可直接放置在实心混凝土块的对应位置,可以保护混凝土上翼缘和钢腹板不被压弯,实心混凝土块方便了叠合板的临时堆放;并且,在后续预制预应力混凝土底板的浇筑时,实心混凝土块内的贴模筋加强了实心混凝土块、钢肋混凝土上翼缘板和预制预应力混凝土底板之间的连接,使钢肋预应力混凝土叠合板整体性更好。

26.综上,本发明减少了人工使用,提高了生产效率和成品率,提升了钢肋混凝土上翼缘板生产工艺的机械化水平。

附图说明

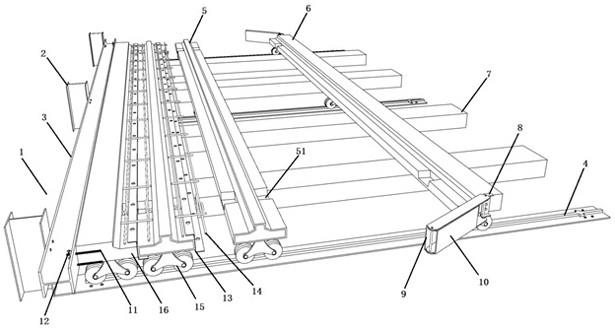

27.图1为钢肋预应力混凝土叠合板结构示意图;图2为本发明装模工况下钢肋混凝土上翼缘板的正向制作设备的总体结构示意图;图3为图2的主视图;图4为本发明装模工况下钢肋混凝土上翼缘板的正向制作设备某一俯视视角示意图;图5为第一连接固定板和第二连接固定板连接关系示意图;图6为行进轮的结构示意图;图7为本发明装模完成的钢肋混凝土上翼缘板的正向制作设备总体结构示意图;图8为图7的主视图;图9为本发明装模完成的钢肋混凝土上翼缘板的正向制作设备某一俯视视角示意图;图10为图9中a-a剖面示意图;图11为钢筋网片结构示意图;图12为制备得到的钢肋混凝土上翼缘板的产品示意图;图中,1-混凝土基础,2-h型钢柱,3-防撞钢梁,4-轨道,5-中模板,6-边模板,7-垫木,8-连接端板,9-第一固定连接板,10-第二固定连接板,11-张拉螺杆,12-张拉螺杆,13-钢腹板,14-钢筋网片,15-行进轮,16-连接端板,17-预制预应力混凝土底板,18-预制预应

力混凝土底板,19-实心混凝土块,51-喇叭槽,91-第一销轴,92-耳板a,101-加强板,102-耳板b,103-第二销轴,141-纵向钢筋1,142-贴模筋,143-横向钢筋,151-轮毂,152-三角连接板。

具体实施方式

28.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述,但不仅限于此,本发明未详尽说明的,均按本领域常规技术。

29.实施例1一种钢肋混凝土上翼缘板的正向制作设备,如图2-11所示,包括固定框架、边模板6、中模板5、轨道4和拉紧装置;固定框架由h型钢柱2和防撞钢梁3组成,h型钢柱2与混凝土基础1浇筑在一起,防撞钢梁3为h型钢,其一侧翼缘与h型钢柱2通过高强螺栓连接,另一侧翼缘端部与拉紧装置连接;轨道4铺设在混凝土基础上,且为平行设置的多条,混凝土基础1优选埋入地下,并使其上表面与地面相平,轨道4长度方向与防撞钢梁3长度方向相互垂直;防撞钢梁3一侧设置有边模板6和中模板5,其中边模板6为两条,中模板5设置于两边模板6中间,且数量为多条,如图2所示,本实施例中模板5的数量为两条,与两条边模板配合可同时生产三条钢肋混凝土上翼缘板,如果想一次生产更多数量的钢肋混凝土上翼缘板,可增加中模板5的数量来实现;中模板5和边模板6底部均带有行进轮15,中模板5和边模板6通过行进轮15能够沿轨道4移动;边模板6和中模板5均为截面为多边形的空心钢梁(或钢-混凝土梁),其中边模板6的一侧作为生产模板,中模板5的两侧作为生产模板,相邻生产模板之间紧靠形成多边形空间,多边形空间的形状与混凝土上翼缘18形状相同;本实施例中,中模板5的截面为轴对称的多边形空心钢梁,两侧均可用于生产,边模板6的截面不对称,仅一侧可用于生产。

30.拉紧装置用于将边模板6和中模板5紧靠在防撞钢梁3上。

31.实施例2一种钢肋混凝土上翼缘板的正向制作设备,结构如实施例1所示,所不同的是,相邻轨道4之间设置有能够移动和更换的垫木7,垫木7既可以临时支撑钢腹板,也对钢腹板有竖向定位作用;生产模板上设置有喇叭槽51,用于形成实心混凝土块19,本实施例同时兼顾实心混凝土块的生产,堆放、吊装更加方便。

32.实施例3一种钢肋混凝土上翼缘板的正向制作设备,结构如实施例2所示,所不同的是,相邻模板之间设置有钢筋网片14和钢腹板13,如图11,钢筋网片14包括两条平行的纵向钢筋141,两纵向钢筋141之间均匀设置有若干横向钢筋143,每一纵向钢筋上相隔一段距离设置有一贴模筋142,纵向钢筋141、横向钢筋143和贴模筋142绑扎在一起;贴模筋142为弯折的口型钢筋,弯折角度为90度,其弯折口朝向外侧,且位于喇叭

槽51内,贴模筋142底部紧贴喇叭槽51,钢腹板13为z型钢腹板,钢腹板顶部与钢筋网片固定连接,中部夹在两模板之间,底部位于边模板6和中模板5之下,与垫木7顶面相接触。

33.实施例4一种钢肋混凝土上翼缘板的正向制作设备,结构如实施例3所示,所不同的是,两条边模板6的空心钢梁两端均焊接有连接端板16,远离防撞钢梁的边模板的连接端板两端分别固定有一连接耳板8,连接耳板8连接拉紧装置;拉紧装置包括第一固定连接板9、第二固定连接板10、张拉螺杆11和蝶形螺母12,如图5所示,第一固定连接板9为两端带有耳板a 92的槽钢,第二固定板连接板10为一端带有耳板b 102,另一端带有加强板101的槽钢,第一固定连接板9和第二固定连接板10尺寸不同,闲置时能够折叠,值得注意的是,此处的折叠是指一定程度的折叠并不是完全折叠,只有不影响后续拆模,能一定程度上节约空间即可;第一固定连接板9上的耳板a 92与连接端板16的连接耳板8通过第一销轴91连接,第一固定连接板9的耳板a 92与第二固定连接板10的耳板b 102通过第二销轴103连接;加强板101上设置有两开孔a,防撞钢梁3的靠近拉紧装置一侧的翼缘端部设置有两开孔b,张拉螺杆11穿过开孔a和开孔b并采用蝶形螺母12固定,拉紧后第一固定连接板9和第二固定连接板10,与中模板5和边模板6紧密贴合在一起,第一固定连接板9和第二固定连接板10的高度均大于中模板5和边模板6的高度,以便第一固定连接板9和第二固定连接板10作为端模板使用。

34.本实施例的拉紧装置包括两组,即在中模板和边模板两端均设置有一组,拉紧装置既起到了将多条中模板、边模板紧固在一起的作用,又作为端模板参与钢肋混凝土上翼缘板的成型。

35.实施例5一种钢肋混凝土上翼缘板的正向制作设备,结构如实施例4所示,所不同的是,喇叭槽51设置在距离中模板和边模板两端0.207l处,l为中模板和边模板的长度,喇叭槽用于实心混凝土块的生产,根据吊装和堆放时最小弯矩原理,实心混凝土块距离两端0.207l时受力最优;喇叭槽51形状为上宽下窄、外宽里窄,既有利于装模、拆模,同时尽可能地减少对中模板、边模板的刚度削弱。

36.实施例6一种钢肋混凝土上翼缘板的正向制作设备,结构如实施例5所示,所不同的是,如图6所示,行进轮15由两个轮毂151和三角连接板152组成,三角连接板152顶部与中模板和边模板螺栓连接,三角连接板的设计使得模板可以夹持不同高度的钢腹板,适用范围更广;行进轮15根据中模板和边模板的长度隔一段距离设置一组,在中模板、边模板的空心钢梁厚度为5mm时,相邻两组行进轮的间距优选为2000mm,以保证模具在钢肋混凝土上翼缘板的荷载作用下具有小的挠度。

37.实施例7一种利用实施例6的钢肋混凝土上翼缘板的正向制作设备制作钢肋混凝土上翼缘板的方法,包括:步骤1:将靠近防撞钢梁3的边模板,即最左侧边模板在轨道4上移动至紧贴防撞钢

梁3,将固定连接在一起的钢腹板13和钢筋网片14放置在最左侧边模板和第一个中模板之间,钢腹板13底部下翼缘紧贴垫木7,然后相邻两模板夹紧钢腹板13,如此反复作业直到最右侧边模板;步骤2:将第一连接固定板9和第二连接固定板10展开,张拉螺杆11穿过防撞钢梁3翼缘上的开孔b与第二连接固定板的加强板101上的开孔a,将蝶形螺母12拧紧,使第二连接固定板10与防撞钢梁3拉紧在一起,此时两条边模板和多条中模板紧密形成一个整体,装模完成的效果如图7、9所示;步骤3:采用移动式布料机浇筑混凝土,浇筑高度与边模板和中模板顶部相平齐,采用混凝土振捣棒人工振捣,在振捣的同时清理干净钢腹板、中模板和边模板上残留的混凝土,对混凝土进行养护;步骤4:养护完毕后进行拆模,转动蝶形螺母12,放松张拉螺杆11,先将最右侧边模板往右移动,拆下第一条钢肋混凝土上翼缘板;之后依次向右移动中模板,将各条钢肋混凝土上翼缘板依序拆下,得到的钢肋混凝土上翼缘板产品如图12所示。

38.实施例8一种钢肋混凝土上翼缘板的制作方法,如实施例7所示,所不同的是,步骤1之前,将h型钢柱2、防撞钢梁3以及轨道4与混凝土基础1连接牢固,形成稳固的生产框架。

39.实施例9一种钢肋混凝土上翼缘板的制作方法,如实施例7所示,所不同的是,步骤1之前,需要进行生产前的准备工作,包括:将所有的中模板5和边模板6清理干净并刷涂脱模剂,弯折口型钢筋(hpb300)形成贴模筋142,弯折位置应进行实际计算,保证钢筋网片的混凝土保护层厚度为6-10mm,并将纵向钢筋、纵向钢筋和贴模筋绑扎成型钢筋网片;将z型(c型或h型)钢腹板顶部与绑扎好的钢筋网片焊接或者使用环氧树脂粘接在一起;根据钢腹板的高度选择垫木,并放置在各条轨道之间,垫木既可以在对张拉螺杆未张紧时临时支撑钢腹板,避免翻倒,同时也起到对钢腹板竖直方向的定位作用。

40.实施例10一种钢肋混凝土上翼缘板的制作方法,如实施例7所示,所不同的是,步骤4之后,将钢肋混凝土上翼缘板抬至底板的生产模台,然后采用钢钎将贴模筋142弯折部分撬出掰直,之后即可进行预制预应力混凝土底板的生产工序,浇筑成为一个整体即得钢肋预应力混凝土叠合板,浇筑后实心混凝土块底面在底板的浇筑高度之下,使实心混凝土块、钢肋混凝土上翼缘板和预制预应力混凝土底板连接在一起,同时,掰直后的贴模筋加强了实心混凝土块、钢肋混凝土上翼缘板和预制预应力混凝土底板之间整体性。

41.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。