1.本技术涉及道桥施工的技术领域,尤其是涉及一种桥面铺装施工工艺。

背景技术:

2.随着国民经济的快速发展,我国大力发展交通运输事业,近十几年来,我国建成了许多大跨径桥梁。

3.桥面铺装是建设桥梁的主要施工环节之一,桥面铺装是指铺筑在桥面板上的防护层,用以防止车轮(或履带)直接磨耗桥面板,并扩散车轮荷载,也为车辆提供平整防滑的行驶表面。

4.一个完整的桥面铺装,从上到下通常由以下几个层次组成:1.铺装主体,2.防水层,3.黏结层。铺装主体一般可分为上层和下层两个层次,上层也称磨耗层或防滑层,用于抵抗车辆荷载对桥面铺装产生的磨耗与剪力,提供行车所需要的粗糙度,常采用沥青混凝土。下层的主要作用是校正桥面结构的凹凸不平,保证上层的铺筑厚度,有时也兼有防水作用,一般采用密实型沥青混凝土,需预先铺设钢筋网片用以加固沥青混凝土。铺装主体的上、下两层应构成整体,形成稳定、耐久、平整、抗滑的铺装。铺装主体也可不分上、下层,一次铺筑成铺装主体,比如采用12cm厚的钢筋混凝土。

5.针对上述中的相关技术,发明人认为存在以下缺陷:有些桥面需要铺设浇筑较厚的混凝土层,相关的钢筋网片为单层片状结构,厚度较单薄,难以对较厚的混凝土层进行有效加固,导致混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力均较低。

技术实现要素:

6.为了改善钢筋网片的结构,以对较厚的混凝土层进行有效加固,提高混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力,本技术提供一种桥面铺装施工工艺。

7.一种桥面铺装施工工艺采用如下技术方案:一种桥面铺装施工工艺,包括以下步骤:s1、测量放样:施工前复测桥面中心线、桥面宽度、泄水管位置和桥面板高程,根据桥纵向里程桩号按五米为一个断面(半幅一个断面平均布设五个点)实施测量;s2、清除桥面浮浆、凿毛:先凿除桥面板上浮浆及松散砼、护栏根部外露的海绵条及松散砼,然后用空压机辅助人工冲水将桥面板彻底清理干净,做到无积尘、浮浆及松散砼;s3、振捣梁行走轨道高程测设:振捣梁轨道采用钢筋焊接制作,振捣梁轨道底部采用钢筋头预埋入桥面板作为支撑钢筋,支撑钢筋顶部焊接一根通长钢筋作为振捣梁行走轨道。支撑钢筋预埋结束后,严格按照测量班提供的高程数据焊接轨道钢筋,确保轨道钢筋顶面高程与桥面铺装混凝土顶面高程一致,将轨道钢筋顶面高程作为桥面铺装砼的控制标高;s4、铺设钢筋网层体:钢筋网层体的规格根据桥面铺装宽度、长度及搭接要求进行

设计,并在工厂预制成型;钢筋网层体进场后,现场对钢筋网层体的规格、外观质量及质量指标进行验收,验收合格后投入铺设使用;s5、立模:桥面铺装混凝土浇注采用整幅浇注,未设置侧模,仅支设端头模板;模板安装前桥梁顶面要经过精确测量,确保铺装层桥面高程、横纵坡度;模板根据混凝土铺装层厚度选用木模,木模板选用方木,模板座在砂浆找平层上,后背采用槽钢、钢管架做为三角背撑,模板间需要严密合缝,缝隙中填塞海绵条防止漏浆;s6、混凝土浇注、摊铺、整平:a浇筑顺序:桥面铺装混凝土以联为单位分左右幅整幅进行浇筑,浇注砼时从每联一端向另一端平铺浇注,每联桥面铺装混凝土一次成型,中间不设施工缝;b混凝土浇筑前准备:钢筋网层体绑扎锚固完毕后,测量人员对中线位置、轨道顶标高、轨道顶横纵坡进行复核,并清除作业面杂物,将梁体表面用水湿润,确认无误后即可浇注砼;c混凝土浇筑要连续,宜从下坡向上坡进行,混凝土浇筑自由下落高度不宜大于2m;进行布料、摊铺时,应用铁锹反扣,严禁抛掷和搂耙,靠边角处应先用插入式振捣器顺序振捣,辅助布料;d混凝土的振捣:混凝土摊铺后,先采用振捣棒振捣,一次插入振捣时间不宜少于20s,使粗细骨料分布均匀后,再用平板振捣器纵横交错全面振捣,振捣面重合100

㎜‑

200

㎜

,一次振捣的时间不宜少于30s;用振捣梁进行全幅振捣,直至水泥浆上浮表面;e混凝土的平整:采用振捣梁操作时,设专人控制行驶速度、铲料和填料,确保铺装面饱满、密实;垂直下料与整平作业面应控制在不大于2m的范围;振捣梁行走钢筋轨道随浇筑、振实、整平的进度及时拆除,轨道抽走后留下的空隙,随同铺筑作业及时填补找平;s7、一次抹面:振捣梁作业完毕,作业面上架立钢管焊接的马凳支架操作平台,人工采用木抹子进行第一次抹面,用短木抹子找边和对桥上排水口进行修饰抹面,第一次抹面将混凝土表面的水泥浆抹出:s8、二次抹面:混凝土初凝后、终凝前,采用钢抹子进行二次抹面,施工人员可在作业面上平铺木板作为操作台,操作时先用3m刮杠找平,再用钢抹子收面;s9、拉毛:通过木模三次抹面,拉粗毛;s10、混凝土养护:混凝土拉毛成型后,采用上层塑料布、下层土工布覆盖,开始养生时可采用喷雾器撒水,防止混凝土表面起皮,待混凝土终凝后,再覆盖土工布浸水养生,养生期在7天以上。

8.通过采用上述技术方案,本技术中的钢筋网层体替代相关的钢筋网片,较之相关的单层片状结构的钢筋网片,本技术中的钢筋网层体厚度加厚,具有复杂的立体结构,能够对较厚的混凝土层进行有效加固,提高混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力。相关的钢筋网片是在施工现场进行绑扎的,而本技术中的钢筋网层体在工厂内预制成型,运输吊放至施工现场即可铺设安装,能够大大提高施工效率。

9.可选的,所述钢筋网层体包括至少两层钢筋网和多根立柱,每层钢筋网互相正对设置,所有的立柱均穿设每层钢筋网,钢筋网与立柱滑动连接;在步骤s4中,将每一个钢筋网层体并排紧密铺设,再沿着路面前进方向逐排铺设。

10.通过采用上述技术方案,采用至少两层钢筋网和多根立柱制作钢筋网层体,能够

使钢筋网层体具有复杂的立体结构,较之相关的单层片状结构的钢筋网片,本技术中的钢筋网层体厚度加厚,能够对较厚的混凝土层进行有效加固,提高混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力;并且,因为钢筋网与立柱滑动连接,可以调节钢筋网与立柱的相对位置,以调节相邻钢筋网层的间距,进而调节钢筋网层体的整体厚度,以适应不同厚度的混凝土层。

11.可选的,每个所述钢筋网层体的每层钢筋网之间均设有弹性板,弹性板始终对两层钢筋网施加弹力,立柱螺纹配合有用以抵紧钢筋网的螺母;在步骤s4中,每一个钢筋网层体铺设到位后,根据混凝土的设计浇筑厚度,通过转动螺母调节相邻钢筋网层的间距,以调节钢筋网层体的整体厚度。

12.通过采用上述技术方案,弹性板和螺母相配合,使钢筋网与立柱保持相对恒定的位置关系;根据混凝土的设计浇筑厚度,由于弹性板始终对两层钢筋网施加弹力,通过转动螺母就能够自动快速地调节相邻钢筋网层的间距,以快速高效调节钢筋网层体的整体厚度。两层钢筋网靠近时,弹性板进一步受压变扁;两层钢筋网远离时,弹性板进一步释放弹力变厚。

13.可选的,所述弹性板开设有多个穿插孔;在步骤s6中,混凝土浇筑后,混凝土灌入所有的穿插孔内,混凝土凝固后,混凝土层与弹性板形成立体穿插网状整体结构。

14.通过采用上述技术方案,混凝土浇筑后,混凝土灌入所有的穿插孔内,混凝土凝固后,混凝土层与弹性板形成立体穿插网状整体结构,混凝土层与弹性板粘接成为一体,进一步提高混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力。

15.可选的,同一个所述钢筋网层体的每块弹性板之间共同连接有多根加固杆;在步骤s4中,加固杆将相邻的弹性板连为一体,混凝土凝固后,混凝土层与所有的加固杆形成立体穿插网状整体结构。

16.通过采用上述技术方案,加固杆将相邻的弹性板连为一体,使位于同一个钢筋网层体的所有弹性板成为一体,提高钢筋网层体的整体强度和结构复杂度,使钢筋网层体进一步有效加固混凝土层。混凝土凝固后,混凝土层与所有的加固杆形成立体穿插网状整体结构,混凝土层与加固杆粘接成为一体,进一步提高混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力。

17.可选的,所述钢筋网的每个网格之间均固设有斜拉杆;在步骤s6中,混凝土浇筑凝固后,混凝土层与斜拉杆形成立体穿插网状整体结构。

18.通过采用上述技术方案,斜拉杆能够有效加强钢筋网的结构强度;混凝土浇筑凝固后,混凝土层与斜拉杆形成立体穿插网状整体结构,混凝土层与斜拉杆粘接成为一体,进一步提高混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力。

19.可选的,位于同一排的每个所述钢筋网层体互相铰接,位于同一排的每个钢筋网层体可互相叠合堆垛;在步骤s4中,将呈堆垛状态的同一排互相铰接的钢筋网层体吊放在桥面,将每个钢筋网层体逐个展开,逐个铺设。

20.通过采用上述技术方案,相关的钢筋网片是在施工现场进行绑扎的,而本技术中的钢筋网层体在工厂内预制成型,运输吊放至施工现场,将每个钢筋网层体逐个展开,逐个铺设,即可快速完成钢筋网层体的铺设安装,能够大大提高施工效率。运输钢筋网层体时,使钢筋网层体折叠为堆垛状态,能够使钢筋网层体紧密排布,节省运输空间,有利于高效运

输。

21.可选的,在步骤s4中,相邻钢筋网层的间距调整完毕后,将立柱顶端折弯处理。

22.通过采用上述技术方案,相邻钢筋网层的间距调整完毕后,将立柱顶端折弯处理,能够使立柱的顶端朝向侧面,不至于伤害到操作人员,安全性高;混凝土浇筑凝固后,弯钩状的立柱顶部能够与混凝土层形成钩合连接,立柱能够与混凝土层更稳定地粘结为一体。

23.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中的钢筋网层体替代相关的钢筋网片,较之相关的单层片状结构的钢筋网片,本技术中的钢筋网层体厚度加厚,具有复杂的立体结构,能够对较厚的混凝土层进行有效加固,提高混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力;2.弹性板和螺母相配合,使钢筋网与立柱保持相对恒定的位置关系;根据混凝土的设计浇筑厚度,由于弹性板始终对两层钢筋网施加弹力,通过转动螺母就能够自动快速地调节相邻钢筋网层的间距,以快速高效调节钢筋网层体的整体厚度;3.混凝土浇筑凝固后,混凝土层与弹性板、加固杆及斜拉杆形成立体穿插网状整体结构,混凝土层与钢筋网层体更稳定地粘接成为一体,进一步提高混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力。

附图说明

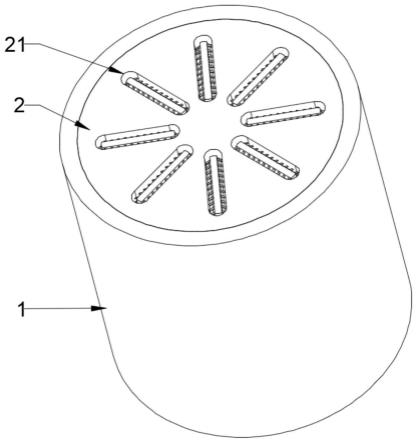

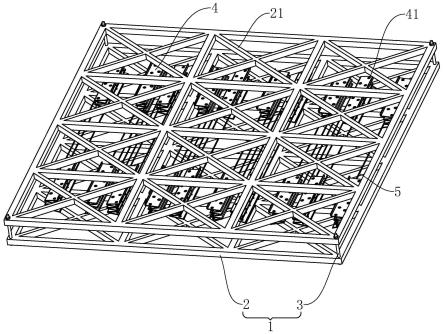

24.图1是本技术实施例钢筋网层体呈堆垛状态的结构示意图;图2是本技术实施例钢筋网层体呈展开平铺状态的结构示意图;图3是本技术实施例一个单独的钢筋网层体的结构示意图。

25.附图标记说明:1、钢筋网层体;2、钢筋网;21、斜拉杆;3、立柱;4、弹性板;41、穿插孔;5、加固杆。

具体实施方式

26.以下结合附图1-3对本技术作进一步详细说明。

27.本技术实施例公开一种桥面铺装施工工艺,桥面铺装施工工艺包括以下步骤:s1、测量放样:施工前复测桥面中心线、桥面宽度、泄水管位置和桥面板高程,根据桥纵向里程桩号按五米为一个断面(半幅一个断面平均布设五个点)实施测量。

28.s2、清除桥面浮浆、凿毛:先凿除桥面板上浮浆及松散砼、护栏根部外露的海绵条及松散砼,然后用空压机辅助人工冲水将桥面板彻底清理干净,做到无积尘、浮浆及松散砼。

29.s3、振捣梁行走轨道高程测设:振捣梁轨道采用钢筋焊接制作,振捣梁轨道底部采用钢筋头预埋入桥面板作为支撑钢筋,支撑钢筋顶部焊接一根通长钢筋作为振捣梁行走轨道。支撑钢筋预埋结束后,严格按照测量班提供的高程数据焊接轨道钢筋,确保轨道钢筋顶面高程与桥面铺装混凝土顶面高程一致,将轨道钢筋顶面高程作为桥面铺装砼的控制标高。

30.s4、铺设钢筋网层体1:钢筋网层体1的规格根据桥面铺装宽度、长度及搭接要求进行设计,并在工厂预制成型;钢筋网层体1进场后,现场对钢筋网层体1的规格、外观质量及质量指标进行验收,验收合格后投入铺设使用。

31.参照图1和图2,位于同一排的每个钢筋网层体1通过合页互相铰接,位于同一排的每个钢筋网层体1可互相叠合堆垛。相关的钢筋网2片是在施工现场进行绑扎的,而本技术中的钢筋网层体1在工厂内预制成型,运输吊放至施工现场,将每个钢筋网层体1逐个展开,逐个铺设,即可快速完成钢筋网层体1的铺设安装,能够大大提高施工效率。运输钢筋网层体1时,使钢筋网层体1折叠为堆垛状态,能够使钢筋网层体1紧密排布,节省运输空间,有利于高效运输。

32.参照图3,钢筋网层体1包括至少两层钢筋网2和多根立柱3,本实施例中,钢筋网层体1包括两层钢筋网2和四根立柱3。每层钢筋网2互相正对且平行设置,所有的立柱3互相平行且齐平设置,所有的立柱3均穿设每层钢筋网2,钢筋网2与立柱3滑动连接。

33.参照图3,每个钢筋网层体1的每层钢筋网2之间均连接有多个等距分布的弹性板4,弹性板4始终对两层钢筋网2施加弹力,立柱3螺纹配合有用以抵紧钢筋网2的螺母。每一个钢筋网层体1铺设到位后,根据混凝土的设计浇筑厚度,通过转动螺母调节相邻钢筋网2层的间距,以调节钢筋网层体1的整体厚度。两层钢筋网2靠近时,弹性板4进一步受压变扁;两层钢筋网2远离时,弹性板4进一步释放弹力变厚。

34.参照图3,弹性板4自身随机开设有多个穿插孔41,混凝土浇筑后,混凝土灌入所有的穿插孔41内,混凝土凝固后,混凝土层与弹性板4形成立体穿插网状整体结构。同一个钢筋网层体1的每块弹性板4之间共同固定连接有多根互相平行的加固杆5,加固杆5将相邻的弹性板4连为一体,使位于同一个钢筋网层体1的所有弹性板4成为一体,提高钢筋网层体1的整体强度和结构复杂度,使钢筋网层体1进一步有效加固混凝土层。

35.参照图3,相邻钢筋网2层的间距调整完毕后,将立柱3顶端折弯处理,能够使立柱3的顶端朝向侧面,不至于伤害到操作人员,安全性高;混凝土浇筑凝固后,弯钩状的立柱3顶部能够与混凝土层形成钩合连接,立柱3能够与混凝土层更稳定地粘结为一体。

36.s5、立模:桥面铺装混凝土浇注采用整幅浇注,未设置侧模,仅支设端头模板;模板安装前桥梁顶面要经过精确测量,确保铺装层桥面高程、横纵坡度;模板根据混凝土铺装层厚度选用木模,木模板选用方木,模板座在砂浆找平层上,后背采用槽钢、钢管架做为三角背撑,模板间需要严密合缝,缝隙中填塞海绵条防止漏浆。

37.s6、混凝土浇注、摊铺、整平:a浇筑顺序:桥面铺装混凝土以联为单位分左右幅整幅进行浇筑,浇注砼时从每联一端向另一端平铺浇注,每联桥面铺装混凝土一次成型,中间不设施工缝;b混凝土浇筑前准备:钢筋网层体1绑扎锚固完毕后,测量人员对中线位置、轨道顶标高、轨道顶横纵坡进行复核,并清除作业面杂物,将梁体表面用水湿润,确认无误后即可浇注砼;c混凝土浇筑要连续,宜从下坡向上坡进行,混凝土浇筑自由下落高度不宜大于2m;进行布料、摊铺时,应用铁锹反扣,严禁抛掷和搂耙,靠边角处应先用插入式振捣器顺序振捣,辅助布料;d混凝土的振捣:混凝土摊铺后,先采用振捣棒振捣,一次插入振捣时间不宜少于20s,使粗细骨料分布均匀后,再用平板振捣器纵横交错全面振捣,振捣面重合100

㎜‑

200

㎜

,一次振捣的时间不宜少于30s;用振捣梁进行全幅振捣,直至水泥浆上浮表面;e混凝土的平整:采用振捣梁操作时,设专人控制行驶速度、铲料和填料,确保铺

装面饱满、密实;垂直下料与整平作业面应控制在不大于2m的范围;振捣梁行走钢筋轨道随浇筑、振实、整平的进度及时拆除,轨道抽走后留下的空隙,随同铺筑作业及时填补找平。

38.s7、一次抹面:振捣梁作业完毕,作业面上架立钢管焊接的马凳支架操作平台,人工采用木抹子进行第一次抹面,用短木抹子找边和对桥上排水口进行修饰抹面,第一次抹面将混凝土表面的水泥浆抹出。

39.s8、二次抹面:混凝土初凝后、终凝前,采用钢抹子进行二次抹面,施工人员可在作业面上平铺木板作为操作台,操作时先用3m刮杠找平,再用钢抹子收面。

40.s9、拉毛:通过木模三次抹面,拉粗毛。

41.s10、混凝土养护:混凝土拉毛成型后,采用上层塑料布、下层土工布覆盖,开始养生时可采用喷雾器撒水,防止混凝土表面起皮,待混凝土终凝后,再覆盖土工布浸水养生,养生期在7天以上。

42.本技术实施例一种桥面铺装施工工艺的实施原理为:本技术中的钢筋网层体1替代相关的钢筋网2片,较之相关的单层片状结构的钢筋网2片,本技术中的钢筋网层体1厚度加厚,具有复杂的立体结构,能够对较厚的混凝土层进行有效加固,提高混凝土层的抗剪强度、抗弯强度、抗冲切能力及抗弯曲能力。

43.相关的钢筋网2片是在施工现场进行绑扎的,而本技术中的钢筋网层体1在工厂内预制成型,运输吊放至施工现场即可铺设安装,能够大大提高施工效率。

44.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。