1.本实用新型涉及螺杆压缩机组领域,尤其涉及一种喷油螺杆压缩机组。

背景技术:

2.螺杆压缩机因为其具有运转可靠、寿命长、操作方便等诸多优点,被广泛使用在石油化工及天然气处理领域,如用于丙烯、丙烷、天然气等气体的压缩,以及丙烷、丙烯、氟利昂等制冷系统中。

3.传统的螺杆压缩机组供油温控、供油压差、压缩机负荷的调整,均需人工控制,人工控制存在诸多不便,影响工作效率。

4.现有的一些压缩机组产品,由于压缩机至油分离器的布置方案不合理或配管方案不合理,导致压缩机排油困难,停机后排气管内存有大量润滑油,无法再次顺利开机。

技术实现要素:

5.本实用新型提供一种喷油螺杆压缩机组,以克服传统的螺杆压缩机组供油温控、供油压差、压缩机负荷的调整,均需人工控制,人工控制存在诸多不便,影响工作效率,以及现有的一些压缩机组产品,由于压缩机至油分离器的布置方案不合理或配管方案不合理,导致压缩机排油困难,停机后排气管内存有大量润滑油,无法再次顺利开机的问题。

6.为了实现上述目的,本实用新型的技术方案是:

7.一种喷油螺杆压缩机组,其特征在于,包括:压缩机、油分离器、油冷却器、油泵、油过滤器、驱动电机、吸气过滤器、控制箱以及控制回路;

8.所述吸气过滤器的输出端与所述压缩机的输入端相连,所述吸气过滤器的输入端连通气源,所述驱动电机用于驱动压缩机;

9.所述油分离器的输入端低于所述压缩机的输出端,所述油分离器的输入端与压缩机的输出端通过管路相连,所述油分离器的气路输出端连通下一级的气体回收处理装置,所述油分离器的润滑油输出端与所述油冷却器的输入端通过管路相连;

10.所述油泵的输入端与所述油冷却器的输出端通过管路相连,所述油泵的输出端与所述油过滤器的输入端通过管路相连,所述油过滤器的输出端与所述压缩机的润滑油输入端通过管路相连;

11.所述控制回路设在管路上,所述控制回路由多个管路阀门和多个传感器构成,所述控制回路能够根据各传感器反馈的数据控制各管路阀门开闭,进而调节供油温度、供油压差和压缩机负荷;

12.所述控制箱连接控制回路,所述控制箱能够预设控制回路各传感器的参数。

13.进一步的,所述压缩机和驱动电机设在精加工的机架上。

14.进一步的,所述油分离器的输入端与压缩机的输出端之间的管路的坡度为0.5%-1.0%。

15.进一步的,所述油分离器的气路输出端设有排气止回阀,所述吸气过滤器的输入

端设有吸气止回阀。

16.进一步的,所述油分离器设有回油管路,所述回油管路连接压缩机的输入端,所述回油管路设有开度可调的回油阀和回油视镜。

17.进一步的,所述控制回路包括供油温度控制回路、供油压差控制回路和压缩机负荷控制回路;

18.所述供油温度控制回路设在油泵的输入端与油冷却器的输出端之间的管路上,所述供油压差控制回路包括供油温度控制阀和供油温度传感器;

19.所述供油压差控制回路设在油过滤器的输出端与压缩机的润滑油输入端之间的管路上,所述供油压差控制回路连接油分离器,所述供油压差控制回路包括供油压差控制阀和供油压力传感器;

20.所述压缩机负荷控制回路设在油过滤器的输出端与压缩机的滑阀之间的管路上,所述压缩机负荷控制回路连接压缩机的输入端,所述压缩机负荷控制回路包括容量控制电磁阀和吸气压力传感器。

21.进一步的,所述油泵按一用一备配置。

22.进一步的,所述油过滤器按一用一备配置。

23.进一步的,所述压缩机、驱动电机、控制箱及各管路阀门和各传感器均为防爆型式。

24.本实用新型的有益效果:

25.在管路上设置由管路阀门和传感器构成的控制回路,控制回路根据传感器反馈的数据控制管路阀门开闭,进而控制供油温度、供油压差和压缩机负荷,通过控制箱预设控制回路传感器的参数,使供油温度、供油压差和压缩机负荷能够根据预定参数自动调节,解决了传统的螺杆压缩机组供油温控、供油压差、压缩机负荷的调整,均需人工控制,人工控制存在诸多不便,影响工作效率的问题;油分离器的输入端高度低于压缩机的输出端高度,油分离器的输入端与压缩机的输出端通过管路相连,解决了现有的一些压缩机组产品,由于压缩机至油分离器的布置方案不合理或配管方案不合理,导致压缩机排油困难,停机后排气管内存有大量润滑油,无法再次顺利开机的问题。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

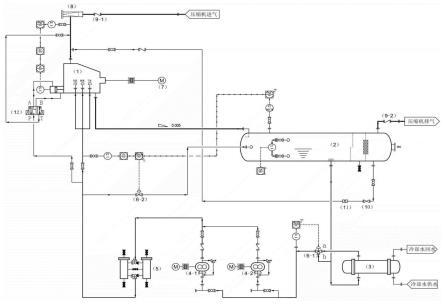

27.图1为本实用新型公开的一种喷油螺杆压缩机组的流程示意图;

28.图2为本实用新型公开的一种喷油螺杆压缩机组的压缩机和驱动电机设置在油分离器上的结构示意图;

29.图3为本实用新型公开的一种喷油螺杆压缩机组的压缩机和驱动电机设置在公共机架上的结构示意图;

30.图4为本实用新型公开的一种喷油螺杆压缩机组的第一精加工机架的主视图;

31.图5为本实用新型公开的一种喷油螺杆压缩机组的第一精加工机架的俯视图;

32.图6为本实用新型公开的一种喷油螺杆压缩机组的第二精加工机架的主视图;

33.图7为本实用新型公开的一种喷油螺杆压缩机组的第二精加工机架的俯视图;

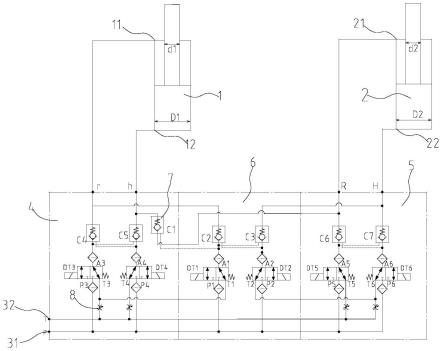

34.图8为本实用新型公开的一种喷油螺杆压缩机组的供油温度控制回路的示意图;

35.图9为本实用新型公开的一种喷油螺杆压缩机组的供油压差控制回路的示意图;

36.图10为本实用新型公开的一种喷油螺杆压缩机组的压缩机负荷控制回路的示意图;

37.图11为本实用新型公开的一种喷油螺杆压缩机组的油泵和油过滤器的示意图;

38.图中:1、压缩机,1-1、压缩机机构座焊接补强板,1-2、第一压缩机机构座支撑板,1-3、第一肋板,1-4、第二肋板,1-5、第三肋板,1-6、第一压缩机机构座盖板,1-7、第二压缩机机构座支撑板,1-8、第二压缩机机构座盖板,2、油分离器,3、油冷却器,4-1、第一油泵,4-2、第二油泵,5、油过滤器,6-1、供油温度控制阀,6-2、供油压差控制阀,7、驱动电机,7-1、驱动电机机构座焊接补强板,7-2、驱动电机机构座焊接补强板,7-3、驱动电机机构座第一肋板,7-4、驱动电机机构座第二肋板,7-5、第一驱动电机机构座盖板,7-6、第二驱动电机机构座支撑板,7-7、第二驱动电机机构座盖板,8、吸气过滤器,9-1、吸气止回阀,9-2、排气止回阀,10、回油阀,11、回油视镜,12、容量控制电磁阀,13、控制箱,a、公共机架。

具体实施方式

39.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

40.本实施例提供了一种喷油螺杆压缩机组,包括:压缩机1、油分离器2、油冷却器3、油泵、油过滤器5、驱动电机7、吸气过滤器8、控制箱13以及控制回路,图2为压缩机1和驱动电机7直接设置在油分离器2上的一种喷油螺杆压缩机组的结构示意图,图3为压缩机1和驱动电机7设置在公共机架上的一种喷油螺杆压缩机组的结构示意图,一种喷油螺杆压缩机组的流程示意图如图1所示;

41.所述吸气过滤器8的输出端与所述压缩机1的输入端相连,所述吸气过滤器8的输入端连通气源,所述驱动电机7用于驱动压缩机1;

42.所述油分离器2的输入端高度低于所述压缩机1的输出端高度,所述油分离器2的输入端与压缩机1的输出端通过管路相连,所述油分离器2的气路输出端连通下一级的气体回收处理装置,所述气体回收处理装置为压缩机组的下游设备,包括但不限于连接冷却器的储气罐或连接冷却器的气体分离设备,所述油分离器2的润滑油输出端与所述油冷却器3的输入端通过管路相连,所述油冷却器3为壳管式换热器,以循环水作为冷却介质;

43.所述油泵的输入端与所述油冷却器3的输出端通过管路相连,所述油泵的输出端与所述油过滤器5的输入端通过管路相连,所述油过滤器5的输出端与所述压缩机1的润滑油输入端通过管路相连;

44.所述控制回路设在管路上,所述控制回路由多个管路阀门和多个传感器构成,所述控制回路能够根据各传感器反馈的数据控制各管路阀门开闭,进而调节供油温度、供油

压差和压缩机负荷;

45.所述控制箱13连接控制回路,所述控制箱13能够预设控制回路各传感器的参数。

46.现有的一些压缩机组产品,由于压缩机至油分离器的布置方案不合理或配管方案不合理,导致压缩机排油困难,停机后排气管内存有大量润滑油,无法再次顺利开机。通过合理调整油分离器2的输入端和压缩机1的输出端高度,能够确保压缩机排油顺畅,同时压缩机停机后排气管内部不会积存润滑油,能够保证停机后再次顺利开机。

47.在具体实施例中,所述压缩机1和驱动电机7设在精加工的机架上。常规的压缩机和驱动电机的机架采用钢结构直接焊接而成,没有对安装面做精加工处理。机架的平面度及粗糙度低会导致实际运行时压缩机振动很大,压缩机寿命衰减严重,维护成本增加。压缩机和驱动电机设在同一个精加工的机架上能够减小压缩机的振动及振动的传递。

48.图4和图5所示,压缩机1和驱动电机7设在位于油分离器2上的第一精加工机架,紧凑的布置能节省压缩机组占用的空间,所述第一精加工机架以油分离器2作为支撑底座,所述第一精加工机架包括第一压缩机机构座和第一驱动电机机构座;

49.所述第一压缩机机构座由压缩机机构座焊接补强板1-1、第一压缩机机构座支撑板1-2、第一肋板1-3、第二肋板1-4、第三肋板1-5和第一压缩机机构座盖板1-6组焊而成,所述第一肋板1-3、第二肋板1-4、第三肋板1-5作为加强筋能够确保第一压缩机机构座具有足够强度,提高其抗振动能力;

50.所述第一驱动电机机构座由驱动电机机构座焊接补强板7-1、驱动电机机构座焊接补强板7-2、驱动电机机构座第一肋板7-3、驱动电机机构座第二肋板7-4和第一驱动电机机构座盖板7-5组焊而成,所述驱动电机机构座第一肋板7-3、驱动电机机构座第二肋板7-4作为加强筋能够确保第一驱动电机机构座具有足够强度,提高其抗振动能力;

51.所有焊接工作完成后,利用机床对机架上表面整体精加工镗平处理,使其满足尺寸精度要求和表面粗糙度要求。

52.图6和图7所示,压缩机1和驱动电机7设在由h型钢焊接而成的公共机架a上的第二精加工机架上,公共机架设置于地面结构,抗振动效果更好,所述第二精加工机架以公共机架a作为支撑底座,所述第二精加工机架包括第二压缩机机构座和第二驱动电机机构座;

53.所述第二压缩机机构座由第二压缩机机构座支撑板1-7和第二压缩机机构座盖板1-8组焊而成,第二压缩机机构座支撑板1-7作为加强筋能够确保第二压缩机机构座具有足够强度,提高其抗振动能力;

54.所述第二驱动电机机构座由第二驱动电机机构座支撑板7-6和第二驱动电机机构座盖板7-7组焊而成,第二驱动电机机构座支撑板7-6作为加强筋能够确保第二压缩机机构座具有足够强度,提高其抗振动能力;

55.所有焊接工作完成后,利用机床对机架上表面整体精加工镗平处理,使其满足尺寸精度要求和表面粗糙度要求。

56.在具体实施例中,所述油分离器2的输入端与压缩机1的输出端之间的管路的坡度为0.5%-1.0%。通过有限次的实验得到管路坡度为0.5%时较为适用。

57.在具体实施例中,所述油分离器2的气路输出端设有排气止回阀9-2,所述吸气过滤器8的输入端设有吸气止回阀9-1。通过在压缩机组的进气和排气端设置止回阀,可有效防止停机时压缩机反转。

58.在具体实施例中,所述油分离器2设有回油管路,所述回油管路连接压缩机1的输入端,所述回油管路设有开度可调的回油阀10和回油视镜11。回油阀起到安全保护和定压溢流的作用,回油通过回油管路随着压缩机进气进入压缩机,所述回油视镜为旋启式,便于观察实际回油状况,根据实际回油状况确定回油阀开度。

59.在具体实施例中,所述控制回路包括供油温度控制回路、供油压差控制回路和压缩机负荷控制回路;

60.所述供油温度控制回路设在油泵的输入端与油冷却器3的输出端之间的管路上,如图8所示,所述供油压差控制回路包括供油温度控制阀6-1和供油温度传感器;供油温度传感器和供油温度控制阀6-1构成一个控制回路来精确控制供油温度,当供油温度高于传感器设定值时,供油温度控制阀a口开大,同时b口关小,增加经过油冷却器的润滑油流量,进而降低供油温度;当供油温度低于设定值时,供油温度控制阀b口开大,同时a口关小,减少经过油冷却器的润滑油流量,进而增加供油温度;

61.所述供油压差控制回路设在油过滤器5的输出端与压缩机1的润滑油输入端之间的管路上,所述供油压差控制回路连接油分离器2,如图9所示,所述供油压差控制回路包括供油压差控制阀6-2和供油压力传感器;供油压力传感器和供油压差控制阀6-2构成一个控制回路来精确控制供油压差,当供油压差高于设定值时,供油压差控制阀6-2开大,增加旁通到油分离器的润滑油流量,减少经过压缩机的润滑油流量,进而降低供油压差;当供油压差低于设定值时,供油压差控制阀6-2关小,减少旁通到油分离器的润滑油流量,增加经过压缩机的润滑油流量,进而提高供油压差。

62.所述压缩机负荷控制回路设在油过滤器5的输出端与压缩机1的滑阀之间的管路上,所述压缩机负荷控制回路连接压缩机1的输入端,所述压缩机负荷控制回路包括容量控制电磁阀12和吸气压力传感器。

63.压缩机采用滑阀来进行容量调节,动力来自于供油回路上的油压,通过压缩机壳体内的滑阀的轴向移动,进而控制压缩腔内旁通至进气口的气量,实现压缩机负荷的无级调节,使压缩机在部分负荷时能够保持最高效率。

64.如图10所示,吸气压力传感器和容量控制电磁阀12构成此控制回路,所述容量控制电磁阀12为三位四通电磁换向阀,通过电磁铁的吸力实现阀芯的运动,改变油路的通断,三位四通电磁换向阀设有p、t、a、b四个油口;

65.当吸气压力高于设定值时,容量控制电磁阀12加载,三位四通电磁换向阀的p和b导通,同时a和t导通,压缩机内的滑阀进行加载动作,增加吸气量;

66.当吸气压力低于设定值时,容量控制电磁阀12减载,三位四通电磁换向阀的p和a导通,同时b和t导通,压缩机内的滑阀进行减载动作,减少吸气量。

67.本实用新型能够精确控制供油温度,能够精确控制供油压差,能够精确控制压缩机负荷,具有安全可靠的优点,控制回路确保了压缩机得到最优的润滑和冷却,使压缩机在部分负荷时保持最高效率,延长了压缩机的使用寿命。

68.在具体实施例中,所述油泵按一用一备配置。如图11所示,油泵包括第一油泵4-1和第二油泵4-2,油泵按一用一备配置,能够保证出现故障或者需要维修时,仍能正常供油。

69.在具体实施例中,所述油过滤器5按一用一备配置。如图11所示,油过滤器5按一用一备配置,使得其能够在不停机的情况下进行滤芯更换。

70.在具体实施例中,所述压缩机1、驱动电机7、控制箱13及各管路阀门和各传感器均为防爆型式。本实用新型采用防爆压缩机、防爆驱动电机、防爆控制箱、防爆仪表、防爆控制阀、防爆传感器和无火花联轴器护罩。

71.在石油化工及天然气处理等技术领域中,由于其生产场所可能存在易燃易爆气体,如果采用普通压缩机组,会因存在的电火花或者高温,可能引爆爆炸性气体,从而产生爆炸事故,会产生人员伤亡、厂房、设备损坏的严重后果。因此,防爆压缩机组对于这些工作场所来说至关重要。配套的电气、仪表及控制元器件均选用防爆型式,可有效避免事故的发生。

72.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。