1.本实用新型涉及流量控制装置技术领域,具体涉及一种航空用流量控制试验阀。

背景技术:

2.流量控制阀也可称之为节流阀或调速阀,主要用于控制流体的排放速度,常应用于各种管路系统中。在航空领域中,飞机的管路系统,如飞机液压系统即常采用流量控制阀以进行油液流量的控制,它对整体的飞机液压系统的运作效果起到重要作用。

3.并且,在实际应用中,飞机液压系统中的航空液压油经长时间使用后,会对其中的流量控制阀造成严重腐蚀,会造成流量控制阀控制失效,以致于航空液压油流量失控,液压系统则无法准确执行要求的控制操作,以致于控制错误或是控制失灵,引发航空事故。故而,针对航空液压油对流量控制阀腐蚀与寿命影响的适航验证的操作十分重要,需要通过严苛的标准试验验证航空液压油对流量控制阀的腐蚀性能,进而验证航空液压油的适航性,保证航空运行的安全。而为了执行此类标准试验,符合民用航空机载阀要求的试验阀是必不可少的。

4.然而,若是采用飞机常规采用的机载阀作为试验阀,由于传统的机载阀结构较为复杂,其控制方式也较为复杂,并不适合需要频繁切换状态的具备一定重复性要求的现实试验环境。而现有的流量控制阀,虽然结构更简单,但又无法适配于需要高温且具备强腐蚀性的航空液压油运作环境,且无法与飞机液压系统匹配,以此类阀作为试验阀,得到的试验结果并不可靠,试验偏差较高。

技术实现要素:

5.本实用新型意在提供一种航空用流量控制试验阀,能够适配于航空液压油性能测试,结构简单,控制方便,试验偏差较低。

6.为达到上述目的,本实用新型提供的基础方案为:航空用流量控制试验阀,包括阀体和阀芯;所述阀体内设有阀腔,所述阀体上分别设有与所述阀腔内部连通的进油口和出油口;所述阀腔内滑动设有阀芯,所述阀芯为不锈钢轴且阀芯表面设有硫酸阳极化膜;所述阀芯的轴线与阀腔的主轴线平行,阀芯的轴线还与进油口的轴线垂直;所述阀芯包括依次连接的第一轴段、第二轴段和第三轴段;所述第一轴段和第三轴段直径相等,所述第二轴段直径小于第一轴段直径;所述第一轴段和第三轴段可封闭进油口和出油口;所述进油口位置对应靠近第三轴段处,所述出油口位置对应靠近第一轴段处;

7.所述阀体上还盖设有端盖;所述端盖包括对应设于阀腔两端的左端盖和右端盖;所述左端盖和右端盖的轴线与阀芯的轴线重合;所述左端盖中心处开设有第一安装孔,且第一安装孔处设置有控制螺栓,所述控制螺栓设于第一轴段左侧,所述控制螺栓用于移动阀芯位置;所述阀芯的标准移动行程范围对应的阀内泄漏量为280~300cc/mm;所述右端盖上设有第一控制油口;且所述第一控制油口的轴线与阀芯的轴线重合。

8.本实用新型的工作原理及优点在于:阀芯的第三轴段与出油口位置对准时,第三

轴段可完全封闭进油口,此时调节控制螺栓位置,进而左右移动阀芯位置,在阀芯右移过程中,第三轴段可不再完全封闭进油口,直径小于第三轴段的第二轴段到达进油口位置,油液可自进油口流入并进入阀芯与阀体的间隙中。且本方案中,阀芯的标准移动行程范围对应的阀内泄漏量控制为280~300cc/mm;即试验阀阀芯移动一段标准距离后,对应的阀内泄漏量明确控制在280~300cc/min。以此为基点可确认在实际试验过程中阀内泄漏量的变化情况。通过统一固定试验前的基点值,能够有效保障选择不同批次试验阀开展试验的重复性情况,进而可降低试验偏差;试验结果更为可靠。并且,通过调节控制螺栓,还可进一步控制阀芯行程以调整阀内泄漏量,可有效反应不同的试验工况,试验效果较好。

9.本方案提供的一种航空用流量控制阀,整体结构简单纯粹,相比于传统的实际飞机采用的机载阀,结构更为简洁,能够更方便地更好地实现阀的控制;相比于常规的流量控制阀,本方案的试验阀能够真实匹配民航飞机设计特点,阀芯采用不锈钢轴且表面特设有硫酸阳极化膜,能够耐受严苛的试验条件,适配度较高。

10.进一步,所述阀体上还设有与阀腔内部连通的第二控制油口;所述第二控制油口与第一进油口处于同一面上;且所述第二控制油口的轴线处于第一轴段左侧。

11.采用此种结构,通过控制油口可控制试验阀内的液压工作压力,并可进一步地通过控制油口输入高压油以控制阀芯移动,调控方便且可减少阀体内的部件损伤。

12.进一步,还包括阀套;所述阀套套设于阀体中,且阀套与阀腔同轴;所述阀芯套设于阀套内部,阀芯的第一轴段直径等于阀套内径;所述阀套上设有第一开口、第二开口和第三开口;所述第一开口轴线与进油口轴线对齐;所述第二开口轴线与出油口轴线相隔预设距离,且所述预设距离小于出油口直径;所述第三开口轴线与第二控制油口轴线对齐。

13.采用此种结构,阀套可承担试验阀工作过程中的阀腔内部产生的磨损,且阀套便于更换,整体试验阀更为耐用。且阀套上第二开口与出油口的设置位置部分错开,便于更为细致地控制出油口的出油量,流量控制更为精准。

14.进一步,所述第二轴段直径为第一轴段直径的1/3~1/2。

15.采用此种结构,阀芯的第二轴段与阀腔之间留有充足的空间,便于存放油液。

16.进一步,所述进油口包括相对设置的第一进油口和第二进油口;所述第一进油口的轴线与所述第二进油口的轴线重合;所述出油口的轴线与所述进油口的轴线平行。

17.采用此种结构,进油口设有两个,进油效率更高;且两个进油口同轴设置,便于同步控制进油口开合。

18.进一步,所述控制螺栓的拧紧力矩为54

±

5n

·

m。

19.这样设置,拧紧力矩选择适中,控制螺栓便于调控,且能够锁紧,连接可靠。

20.进一步,所述控制螺栓与阀芯之间连接有导向销。

21.采用此种结构,通过设置导向销,可有效减少控制螺栓的移动行程,在控制阀芯行程时更为方便省力。

22.进一步,所述阀套为不锈钢件;所述阀体、左端盖和右端盖均为铝件,且所述阀体、左端盖和右端盖的表面均设有硫酸阳极化膜。

23.采用此种结构,不锈钢件具备较好的抗腐蚀性;硫酸阳极化膜具备较好的耐蚀性和稳定性;这样设置,各阀体结构的耐腐蚀性能和稳定性较好,相比于常规的控制阀,能够耐受更为严苛的试验条件,材质表现更好。

24.进一步,所述阀套外壁上设有数个环槽;所述环槽内安装有密封圈和保护圈。

25.采用此种结构,阀套外壁上设有密封圈,可防止内部油液自阀套上的开口渗入阀套与阀体之间的间隙中导致溢出,可起到隔绝油液的作用。

26.进一步,所述进油口、出油口、第一控制油口和第二控制油口处均安装有管接头。

27.采用此种结构,便于连接管道输送或排出油液。

附图说明

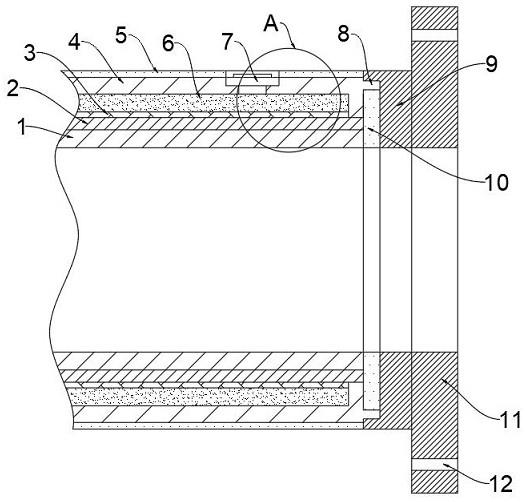

28.图1为本实用新型航空用流量控制试验阀实施例的整体结构示意图;

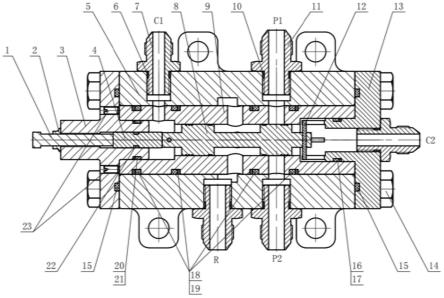

29.图2为本实用新型航空用流量控制试验阀实施例的阀内流量与阀芯行程的关系示意图。

具体实施方式

30.下面通过具体实施方式进一步详细的说明:

31.说明书附图中的标记包括:控制螺栓1、锁紧螺母2、左端盖3、导向销4、阀体5、一号管接密封圈6、控制油口管接头7、阀芯8、阀套9、二号管接密封圈10、进油口管接头11、圆柱销12、右端盖13、紧固螺栓14、一号端盖密封圈15、二号端盖密封圈16、一号端盖保护圈17、阀套密封圈18、阀套保护圈19、三号端盖密封圈20、二号端盖保护圈21、导向销密封圈22、紧定螺钉23。

32.实施例基本如附图1所示:航空用流量控制试验阀,包括阀体5、阀芯8、阀套9和端盖;所述阀体5内设有阀腔,所述阀体5上分别设有与所述阀腔内部连通的进油口、出油口和控制油口。所述进油口包括相对设置的第一进油口和第二进油口;对应为附图1中的p1口和p2口。所述第一进油口的轴线与所述第二进油口的轴线重合;所述出油口的轴线与所述进油口的轴线平行。本实施例中,所述出油口设有一个,对应为附图1中的r口。所述控制油口设有两个,分别为第一控制油口和第二控制油口,对应为附图1中的c2口和c1口。

33.具体地,所述阀套9套设于阀体5中,且阀套9与阀腔同轴;所述阀腔内还滑动连接有阀芯8,具体地,所述阀芯8套设于阀套9内部并与阀套9滑动连接。所述阀芯8为不锈钢轴且所述阀芯8的轴线与阀腔的主轴线平行,阀芯8的轴线还与进油口的轴线垂直;所述阀芯8包括自左而右依次连接的、一体制成的第一轴段、第二轴段和第三轴段;所述第一轴段和第三轴段直径相等,所述第二轴段直径小于第一轴段直径;具体地,所述第二轴段直径为第一轴段直径的1/3~1/2。本实施例中,第一轴段左侧还一体设置有第四轴段,第三轴段右侧还一体设置有第五轴段,其中,第四轴段和第五轴段与第二轴段同轴且直径相等;第二轴段直径约为第一轴段直径的1/2,这样设置更易于控制轴段比例。

34.且,第五轴段末端还连接有圆柱销12,圆柱销12轴线垂直于阀芯8轴线,圆柱销12长度大于第一轴段直径且略小于右端盖13底部外径,采用此种结构,阀芯8移动一定距离后,圆柱销12会与右端盖13底面接触,进而阻止阀芯8继续移动,可起到对阀芯8的止挡作用,防止阀芯8过度移动。

35.所述第一轴段和第三轴段可封闭进油口和出油口;所述进油口位置对应靠近第二轴段处,所述出油口位置对应靠近第一轴段处。具体地,第三轴段长度大于进油口和出油口的直径;且在进油口完全关闭的情况下,第三轴段恰好对应处于进油口位置处,且完全堵住

进油口。第一轴段位置对应位于出油口左侧,且相隔一定距离。

36.阀芯8的第一轴段直径等于阀套9内径;所述阀套9上设有第一开口、第二开口和第三开口;所述第一开口轴线与进油口轴线对齐;所述第二开口轴线与出油口轴线相隔预设距离,且所述预设距离小于出油口直径;本实施例中,该预设距离约为出油口直径的1/2。所述第三开口轴线与第二控制油口轴线对齐。具体地,第一开口直径等于进油口直径,第三开口直径等于第二控制油口直径,阀套9与阀体5结构对应性较强。所述阀套9外壁上开设有数个环槽;所述环槽内安装有阀套密封圈18和阀套保护圈19,可起到隔绝油液的作用。

37.所述端盖盖设在阀体5两端,且通过紧固螺栓14与阀体5稳固连接。所述端盖包括对应设于阀腔两端的左端盖3和右端盖13;所述左端盖3和右端盖13的轴线与阀芯8的轴线重合;其中,左端盖3与阀体5之间还安装有三号端盖密封圈20和二号端盖保护圈21;右端盖13与阀体5之间还安装有一号端盖密封圈15、二号端盖密封圈16和一号端盖保护圈17,这样设置,端盖与阀体5的连接配合更为紧密可靠。

38.所述左端盖3中心处开设有第一安装孔,且第一安装孔处设置有控制螺栓1,具体地,控制螺栓1上还套设有锁紧螺母2,所述控制螺栓1的拧紧力矩为54

±

5n

·

m。所述控制螺栓1设于第一轴段左侧,所述控制螺栓1用于移动阀芯8位置;所述控制螺栓1与阀芯8之间连接有导向销4,导向销4与左阀盖之间设置有导向销密封圈22。所述左端盖3上表面上还安装有紧定螺钉23,可辅助定位左端盖3安装位置。

39.控制螺栓1的底部与导向销4的一端接触,导向销4的另一端与阀芯8接触,具体地,导向销4的另一端与阀芯8的第四轴段顶面接触。所述阀芯8的标准移动行程范围对应的阀内泄漏量为280~300cc/mm,如附图2所示;具体地,阀芯8的标准移动行程范围对应指,通过调整控制螺栓1位置,移动阀芯8以调整阀芯8与阀套9之间的相对位置,使阀芯8的第三轴段从恰好对应处于进油口位置且完全堵住进油口的位置,移动至部分露出进油口的位置,以调整封油长度使得在p1/p2口与r口连通的前一刻,阀内泄漏量为280~300cc/mm;此过程中,阀芯8移动的距离对应为阀芯8的标准移动行程范围。其中,封油长度即指第三轴段遮挡进油口的长度。可选地,该阀内泄露量还可通过调整阀芯8与阀套9的间隙实现,其中,阀芯8与阀套9的间隙可在工件制作时通过研磨操作保证。

40.所述右端盖13上设有第一控制油口;且所述第一控制油口的轴线与阀芯8的轴线重合。第二控制油口与第一进油口处于同一面上;且所述第二控制油口的轴线处于第一轴段左侧。所述进油口、出油口、第一控制油口和第二控制油口处均安装有管接头。具体地,第一控制油口和第二控制油口处安装有控制油口管接头7,且控制油口管接头7和控制油口之间还安装有一号管接密封圈6;进油口处安装有进油口管接头11,且进油口管接头11和控制油口之间还安装有二号管接密封圈10。

41.所述阀套9为不锈钢件;所述阀体5、左端盖3和右端盖13均为铝件,且所述阀体5、阀芯8、阀套9、导向销4、左端盖3和右端盖13的表面均设有硫酸阳极化膜,本实施例中,硫酸阳极化膜的膜层厚度为8~11μm。不锈钢件具备较好的抗腐蚀性;硫酸阳极化膜具备较好的耐蚀性和稳定性;这样设置,各阀体5结构的耐腐蚀性能和稳定性较好,相比于常规的控制阀,能够耐受更为严苛的试验条件,材质表现更好。

42.本实施例提供的一种航空用流量控制阀,可用于开展航空液压油(特别是航空抗燃磷酸酯液压油)的对流量控制阀腐蚀与寿命影响的适航验证试验,整体结构简单纯粹,为

两位三通阀,相比于传统的实际飞机采用的机载阀,结构更为简洁,能够更方便地更好地实现阀的控制;相比于常规的流量控制阀,本方案的试验阀材质依据民用航空机载阀要求特别设置,能够耐受高温高腐蚀的实际试验环境,能够真实匹配民航飞机设计特点,适配度较高。

43.并且,本方案中的试验阀阀内泄漏量控制在280~300cc/min,以此为基点可确认在实际试验过程中阀内泄漏量的变化情况。通过统一固定试验前的基点值,能够有效保障选择不同批次试验阀开展试验的重复性情况,进而降低试验偏差;试验结果更为可靠。并且,通过调节控制螺栓1,可有效控制阀芯8行程进而能够调整阀内泄漏量,可有效反应不同的试验工况,试验效果较好。

44.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前实用新型所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。