车辆的门框密封条、车辆的a柱结构及车辆

技术领域

1.本实用新型涉及车辆领域,尤其是涉及一种车辆的门框密封条、车辆的a柱结构及车辆。

背景技术:

2.相关技术中,现有车辆的门框密封条的体积较大,为了能够在车门钣金和车门门框间设置门框密封条,导致车门钣金和车门门框间的间隔距离较大,从而导致车辆的a柱阻碍角较大,使得车辆的视野范围较小,进而对车辆的驾驶安全性造成一定的影响。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种车辆的门框密封条,实现降低车门钣金和车门门框间的间隔距离的效果,从而实现减小a柱阻碍角的效果,提高车辆的行驶安全性。

4.本实用新型进一步地提出了一种车辆的a柱结构。

5.本实用新型进一步地提出了一种车辆。

6.根据本实用新型的车辆的门框密封条,包括:

7.密封主体,所述密封主体限定出安装槽,所述车辆的车门门框适于安装于所述安装槽内;

8.第一密封部,所述第一密封部适于与所述车辆的车门钣金止抵,所述第一密封部设于所述密封主体的外侧壁,所述第一密封部与所述密封主体共同限定出腔体,所述腔体内设有支撑筋,所述支撑筋连接在所述密封主体和所述第一密封部之间以将所述腔体分隔为多个子腔体。

9.根据本实用新型的车辆的门框密封条,通过设置第一密封部,使得门框密封条体积较小,实现降低车门钣金和车门门框间的间隔距离的效果,从而实现减小a柱阻碍角的效果,提高车辆的行驶安全性。并且通过设置支撑筋,支撑筋将腔体分隔为多个子腔体,多个子腔体有效地限位以及支撑第一密封部的变形,从而实现提高门框密封条的密封效果。

10.在本实用新型的一些示例中,所述支撑筋沿所述安装槽的深度方向延伸,所述支撑筋远离所述安装槽底壁的一端与所述第一密封部的内表面固定连接,所述支撑筋靠近所述安装槽底壁的另一端与所述密封主体的外侧壁固定连接。

11.在本实用新型的一些示例中,多个所述子腔体包括:第一子腔体和第二子腔体,所述第一子腔体位于所述第二子腔体和所述密封主体之间。

12.在本实用新型的一些示例中,所述第一子腔体的内侧壁具有朝向所述第一密封部内凹陷的第一减力结构,所述第一减力结构靠近所述支撑筋与所述第一密封部的连接处布置。

13.在本实用新型的一些示例中,所述第二子腔体的内侧壁具有朝向所述第一密封部内凹陷的至少一个第二减力结构。

14.在本实用新型的一些示例中,所述第二减力结构为多个,多个所述第二减力结构沿所述第二子腔体的周向间隔开,且至少一个所述第二减力结构靠近所述支撑筋与所述第一密封部的连接处布置。

15.在本实用新型的一些示例中,所述安装槽具有相对的第一内侧壁和第二内侧壁,所述第一内侧壁设有第一卡接结构,所述第一卡接结构适于与所述车门门框卡接;

16.所述第二内侧壁设有适于与所述车门门框卡接的第二卡接结构。

17.在本实用新型的一些示例中,所述密封主体的外侧壁设有第二密封部,所述第二密封部适于与所述车门门框上的内饰板止抵。

18.在本实用新型的一些示例中,所述安装槽的底壁设有第三密封部,所述第三密封部适于密封所述车门门框的下止口。

19.根据本实用新型的车辆的a柱结构,a柱结构包括:车门和车门门框,所述车门门框限定出进入口,所述车门可转动地安装于所述车门门框以打开或关闭所述进入口;

20.门框密封条,所述门框密封条为上述的用于车辆的门框密封条,所述车门门框的下止口安装于所述安装槽,所述车门关闭所述进入口时所述第一密封部与所述车门的车门钣金止抵密封。

21.在本实用新型的一些示例中,所述车门和所述车门门框间的间隔距离为d,满足关系式:7mm≤d≤9mm。

22.根据本实用新型的车辆,车辆包括上述的a柱结构。

23.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

24.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

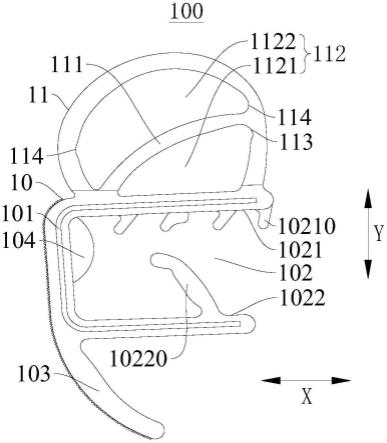

25.图1是根据本实用新型实施例的门框密封条的截面示意图;

26.图2是根据本实用新型实施例的a柱结构的结构示意图。

27.附图标记:

28.门框密封条100;

29.密封主体10;主体骨架101;安装槽102;第一内侧壁1021;第一卡接结构10210;

30.第二内侧壁1022;第二卡接结构10220;第二密封部103;第三密封部104;

31.第一密封部11;支撑筋111;腔体112;第一子腔体1121;第二子腔体1122;

32.第一减力结构113;第二减力结构114;

33.a柱结构200;

34.车门20;

35.车门门框201;内饰板202;下止口203;车门钣金204。

具体实施方式

36.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参

考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

37.下面参考图1和图2描述根据本实用新型实施例的门框密封条100,该门框密封条100可以应用于车辆,但本实用新型不限于此,门框密封条100可以应用于其他需要设置门框密封条100的设备上,本技术以门框密封条100应用于车辆上为例进行说明。

38.如图1所示,根据本实用新型实施例的门框密封条100包括:密封主体10和第一密封部11,密封主体10可以为u型结构以使密封主体10限定出安装槽102,在门框密封条100的宽度方向上(即图1中所示的x方向),密封主体10的一端为安装槽102的敞开端,安装槽102的底壁与安装槽102的敞开端相对,车辆的车门门框201适于安装于安装槽102内。门框密封条100固定安装于车门门框201时,车门门框201从安装槽102的敞开端伸入安装槽102内,实现将门框密封条100固定安装于车门门框201的效果。第一密封部11适于与车辆的车门钣金204止抵,第一密封部11设于密封主体10的外侧壁,第一密封部11可以为弧形结构,第一密封部11的两端均设于密封主体10的同一侧,且第一密封部11的两端均与密封主体10的外侧壁连接,从而使得门框密封条100固定安装于车门门框201时,使第一密封部11支撑在车门钣金204和密封主体10之间,实现第一密封部11与车辆的车门钣金204止抵的效果。

39.第一密封部11与密封主体10共同限定出腔体112,当第一密封部11受到外力作用时,第一密封部11可以发生弹性变形,腔体112为第一密封部11的弹性变形提供了一定的变形空间,第一密封部11与车门钣金204发生止抵时,从而保证第一密封部11能够有效地支撑在密封主体10和车门钣金204之间,进而提高门框密封条100的密封性。腔体112内设有支撑筋111,支撑筋111连接在密封主体10和第一密封部11之间以将腔体112分隔为多个子腔体,通过设置支撑筋111,实现将腔体112分隔为多个子腔体的效果,支撑筋111和多个子腔体有效地限位、支撑第一密封部11的变形,有效地提高门框密封条100的密封性。并且,相较于现有技术,设有第一密封部11的门框密封条100具有较小的体积,通过设置第一密封部11,实现减小车门钣金204和车门门框201间的间隔距离的效果,从而实现减小a柱阻碍角的效果,进而提高车辆的行驶安全性。

40.进一步地,密封主体10包括主体骨架101,主体骨架101设置密封主体10内。主体骨架101可以为金属等材料生产制作而成,主体骨架101具有一定的结构强度,例如主体骨架101可以为spcc骨架,从而提高密封主体10的结构强度,延长密封主体10的使用寿命。

41.由此,相较于现有技术,设有第一密封部11的门框密封条100具有较小的体积,通过设置第一密封部11,实现减小车门钣金204和车门门框201间的间隔距离的效果,从而实现减小a柱阻碍角的效果,进而提高车辆的行驶安全性。同时,通过设置支撑筋111,实现将腔体112分隔为多个子腔体的效果,支撑筋111和多个子腔体有效地限位、支撑第一密封部11的变形,有效地提高门框密封条100的密封性。

42.在本实用新型的一些实施例中,如图1所示,支撑筋111沿安装槽102的深度方向延伸,支撑筋111远离安装槽102底壁的一端与第一密封部11的内表面固定连接,支撑筋111靠近安装槽102底壁的另一端与密封主体10的外侧壁固定连接。进一步地,如图1所示,支撑筋111连接于第一密封部11和密封主体10之间,在门框密封条100的宽度方向上(即图1中所示的x方向),支撑筋111从靠近安装槽102底壁的一端倾斜延伸至远离安装槽102底壁的一端,在门框密封条100的厚度方向上(即图1中所示的y方向),支撑筋111从靠近密封主体10的一

端倾斜延伸至远离密封主体10的一端,支撑筋111倾斜设置于第一密封部11和密封主体10之间,支撑筋111的一端固定连接于密封主体10的外侧壁,支撑筋111的另一端固定连接于第一密封部11的内表面。由此,通过在第一密封部11和密封主体10之间设有支撑筋111,使得第一密封部11和密封主体10之间形成多个子腔体,多个子腔体能够实现支撑及限位第一密封部11变型的效果,从而保证门框密封条100的密封性。

43.进一步地,在门框密封条100的厚度方向上(即图1中所示的y方向),支撑筋111远离密封主体10的一端倾斜延伸至第一密封部11的中间部位,即支撑筋111和第一密封部11的连接处位于第一密封部11在门框密封条100的厚度方向上的中部位置,通过设置支撑筋111远离密封主体10的一端倾斜延伸至第一密封部11的中部位置,使得支撑筋111更加有效地支撑及限位第一密封部11的变型,从而保证第一密封部11能够稳定地支撑在车门门框201和密封主体10之间,进而而保证门框密封条100的密封性。

44.在本实用新型的一些实施例中,如图1所示,多个子腔体包括:第一子腔体1121和第二子腔体1122,进一步地,如图1所示,在门框密封条100的厚度方向上(即图1中所示的y方向),第一子腔体1121位于靠近密封主体10一侧,第二子腔体1122位于远离密封主体10一侧,第一子腔体1121设置在第二子腔体1122和密封主体10之间。如图2所示,当第一密封部11与车门钣金204发生止抵时,车门钣金204对第一密封部11进行挤压,使得第一密封部11在外力的作用下朝向密封主体10发生变形,第一密封部11在发生变形的过程中,由于形成有第一子腔体1121和第二子腔体1122,避免第一密封部11过度变形,使得第一密封部11能够有效地支撑在车门钣金204和密封主体10之间,从而保证门框密封条100的密封性能。

45.进一步地,第一子腔体1121和第二子腔体1122之间设有支撑筋111,当第二子腔体1122受到挤压时,支撑筋111能够稳定地支撑第一密封部11,避免第一密封部11过度变形,使得第一密封部11能够有效地支撑在车门钣金204和密封主体10之间,并且,通过设置支撑筋111,可以保证第一密封部11受到挤压后能够有效地回弹,进而更加有效地使得第一密封部11能够有效地支撑在车门钣金204和密封主体10之间,实现提高门框密封条100的密封性能的效果。

46.在本实用新型的一些实施例中,如图1所示,第一子腔体1121的内侧壁具有朝向第一密封部11内凹陷的第一减力结构113,第一减力结构113靠近支撑筋111与第一密封部11的连接处布置。进一步地,第一减力结构113可以为圆弧形凹槽结构,在外力的作用下,第一减力结构113可以发生变形,通过第一减力结构113发生变形,能够有效地避免第一子腔体1121和第二子腔体1122朝向一侧倾斜的风险,从而使得第一密封部11能够有效地支撑在车门钣金204和密封主体10之间,进而提高门框密封条100的密封性能。

47.在本实用新型的一些实施例中,如图1所示,第二子腔体1122的内侧壁具有朝向第一密封部11内凹陷的至少一个第二减力结构114。进一步地,第二减力结构114可以为圆弧形凹槽结构,在外力的作用下,第二减力结构114可以发生变形,通过第二减力结构114发生变形,从而减小第一密封部11发生弹性形变时的弹性作用力,使得第一密封部11与车门钣金204发生止抵时,避免第一密封部11对车门钣金204的弹性作用力过大,进而使得车辆在关闭车门20时更加方便,提高用户的使用感受。

48.进一步地,如图1所示,第二减力结构114为多个,多个第二减力结构114沿第二子腔体1122的周向间隔开,通过设置多个第二减力结构114,能够使得第一密封部11与车门钣

金204发生止抵时,第一密封部11能够更加有效地发生弹性变形,实现便于用户关闭车门20的效果。并且,在多个第二减力结构114中,至少一个第二减力结构114靠近支撑筋111与第一密封部11的连接处布置,也可以理解为,在支撑筋111与第一密封部11的连接处,至少一个第二减力结构114靠近支撑筋111设置,通过将第二减力结构114靠近支撑筋111设置,第一密封部11与车门钣金204发生止抵时,能够实现引导第一密封部11变形的效果,避免第一密封部11偏向一侧变形的风险,确保第一密封部11能够稳定地支撑在车门钣金204和密封主体10之间,实现提高门框密封条100的密封性能的效果。

49.在本实用新型的一些实施例中,如图1所示,安装槽102具有相对的第一内侧壁1021和第二内侧壁1022,第一内侧壁1021设有第一卡接结构10210,第一卡接结构10210适于与车门门框201卡接,第二内侧壁1022设有适于与车门门框201卡接的第二卡接结构10220。进一步地,在门框密封条100的厚度方向上(即图1中所示的y方向),第一内侧壁1021和第二内侧壁1022相对设置,第一内侧壁1021靠近第一密封部11设置,第二内侧壁1022远离第一密封部11设置,安装槽102的底壁连接于第一内侧壁1021和第二内侧壁1022之间。

50.进一步地,如图1所示,第一卡接结构10210和第二卡接结构10220倾斜设置,在门框密封条100的厚度方向上(即图1中所示的y方向),第一卡接结构10210和第二卡接结构10220朝向安装槽102的底壁倾斜延伸,使得第一卡接结构10210和第二卡接结构10220可以为倒钩结构,将门框密封条100固定安装于车门门框201的过程中,车门门框201沿着第一内侧壁1021和第二内侧壁1022伸入安装槽102内,车门门框201与第一卡接结构10210和第二卡接结构10220接触配合,第一卡接结构10210和第二卡接结构10220可以发生弹性变形,使得第一卡接结构10210和第二卡接结构10220与车门门框201卡接,当车门门框201与门框密封条100具有相互脱离的趋势时,倒钩结构的第一卡接结构10210和第二卡接结构10220能够有效地将车门门框201卡接于安装槽102内,从而避免门框密封条100与车门门框201发生脱离的风险。

51.进一步地,如图1所示,第一卡接结构10210可以为多个,多个第一卡接结构10210间隔设置在第一内侧壁1021,第二卡接结构10220可以为多个,多个第二卡接结构10220间隔设置在第二内侧壁1022,通过设置多个第一卡接结构10210和/或多个第二卡接结构10220,能够提高门框密封条100和车门门框201之间的装配稳定性,更加有效地避免门框密封条100与车门门框201发生脱离的风险。如图1所示,本技术以第一内侧壁1021设有4个第一卡接结构10210、第二内侧壁1022设有1个第二卡接结构10220为例进行说明,但本技术不限于此,第一内侧壁1021上所设第一卡接结构10210的数量和第二内侧壁1022上所设第二卡接结构10220的数量可以根据实际情况进行设定。

52.在本实用新型的一些实施例中,如图1和图2所示,密封主体10的外侧壁可以设有第二密封部103,第二密封部103适于与车门门框201上的内饰板202止抵。进一步地,第二密封部103与第一密封部11间隔开,当门框密封条100固定安装于车门门框201时,第二内侧壁1022固定装配在车门门框201和内饰板202之间,第二密封部103从密封主体10朝向内饰板202延伸设置,使得第二密封部103适于与车门门框201上的内饰板202止抵,由于车门门框201和内饰板202之间存在一定的间隙,通过设置第二密封部103,从而实现对车门门框201和内饰板202之间的间隙进行密封的效果,进而避免细小的物品落入车门门框201和内饰板202之间的间隙中的风险,提高门框密封条100的密封效果。

53.在本实用新型的一些实施例中,如图1所示,安装槽102的底壁设有第三密封部104,第三密封部104适于密封车门门框201的下止口203。进一步地,第三密封部104可以为凸台结构,第三密封部104从安装槽102的底壁朝向安装槽102的敞开端凸起,使得门框密封条100固定安装于车门门框201时,车门门框201伸入安装槽102内,车门门框201的下止口203与第三密封部104发生止抵,从而实现第三密封部104密封车门门框201的下止口203的效果,进而提高车门门框201的密封性。

54.如图2所示,根据本实用新型实施例的a柱结构200,a柱结构200包括:车门20和车门门框201,车门门框201限定出进入口,用户可以通过进入口实现进出车辆的效果,车门20可转动地安装于车门门框201以打开或关闭进入口,从而实现车门20的开启或关闭的效果。

55.门框密封条100,为上述的用于车辆的门框密封条100,车门门框201的下止口203安装于安装槽102,车门20关闭进入口时第一密封部11与车门20的车门钣金204止抵密封,通过在车门门框201设有门框密封条100,能够实现车门20和车门门框201之间密封的效果,避免车门20和车门门框201之间出现漏水等风险。

56.进一步地,车门20和车门门框201间的间隔距离为d,满足关系式:7mm≤d≤9mm。d可以为7mm、8mm和9mm等数值,优选地,d=8mm。通过设置第一密封部11,使得相较于现有技术,设有第一密封部11的门框密封条100具有较小的体积,实现减小车门20和车门门框201间的间隔距离的效果,从而实现减小a柱阻碍角的效果。

57.根据本实用新型实施例的车辆,车辆包括上述的a柱结构200,相较于现有技术,设有a柱结构200的车辆的a柱阻碍角较小,从而实现减小a柱阻碍角的效果,提高车辆的行驶安全性。

58.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

59.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。