1.本实用新型涉及变速箱控制领域,尤其是指一种叉车用电控变速箱微动控制系统。

背景技术:

2.随着叉车的智能化发展,能够精准控制整车动力输出及实时监控的电控变速箱在内燃叉车上得到应用,并有取代传统液力变速箱的趋势。由此变速箱的微动从机械控制结构向电子控制转变,且微动控制的精准与否直接影响到叉车的性能及安全性,因此需有一种新型的微动控制系统或装置将驾驶员的动作转化为电信号输出给变速箱控制器从实现对变速箱微动的控制。

3.电控变速箱的控制目前主要是在微动踏板转轴处安装电位传感器,驾驶员通过踩踏微动踏板带动转轴转动使电位传感器电压输出至变速箱控制器,控制器通过检测设定压差阈值判定是否在有效行程内,当在有效行程内时输出信号给变速箱的微动电磁阀,从而控制变速箱微动功能的开与关。但此控制系统和方式存在以下问题:微动踏板转轴与传感器同轴度不一致,导致传感器寿命降低;调整微动踏板时,需调整传感器安装角度,传感器初始位不易确定,调整难度大;难以控制传感器电压的上限值,使变速箱微动功能无法精准控制。

技术实现要素:

4.本实用新型是为了克服现有技术的难以控制传感器电压的上限值,使变速箱微动功能无法精准控制的问题,提供一种叉车用电控变速箱微动控制系统。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种叉车用电控变速箱微动控制系统,包括安装支架和随动摇臂,所述随动摇臂的一端活动连接在安装支架上,所述随动摇臂的另一端通过销轴与拉杆相连,所述安装支架上设有第一限位销和第二限位销,所述第一限位销和第二限位销位于随动摇臂的两侧,用于限制随动摇臂的摇摆角度。本实用新型在随动摇臂的两侧设置限位销,使得随动摇臂摇摆的角度有限,以此控制微动传感器的转轴的起止角度从而控制微动传感器电压值的上限,从而实现变速箱微动功能的精准控制。

7.作为本实用新型的优选方案,所述随动摇臂的一端与传动机构相连,所述传动机构包括第一连接板、第二连接板和第三连接板,所述第一连接板的一端与随动摇臂的一端相连,所述第一连接板的另一端与第二连接板的一端活动连接,所述第二连接板的另一端与第三连接板的一端活动连接,所述第三连接板的另一端与微动传感器的转轴相连接。本实用新型的微动传感器设置在安装支架上,通过随动摇臂带动传动机构,从而控制微动传感器的转轴转动,放弃了传统技术的在微动踏板转轴处安装电位传感器,解决了微动踏板转轴与传感器同轴度不一致,导致传感器寿命低的问题。

8.作为本实用新型的优选方案,所述控制系统还包括微动拉线和拉杆摇臂,所述拉

杆摇臂上设有拉动点,所述微动拉线的一端与拉杆摇臂上的拉动点相连,所述微动拉线的另一端与微动踏板的转轴相连。本实用新型采用微动拉线,通过踩动微动踏板带动微动拉线拉近与放松从而实现控制微动传感器的电压,实现传感器独立安装,解决调试难度大的问题;同时传感器支架通过拉线连接可以布置在车身任意位置,整车布置方便。

9.作为本实用新型的优选方案,所述拉杆摇臂的一端活动连接在安装支架上,所述拉杆摇臂与安装支架的连接位置设有回位扭簧,所述拉杆摇臂的另一端与拉杆的一端活动连接。

10.作为本实用新型的优选方案,所述销轴的两端分别设有第一轴套和第二轴套,所述拉杆上还设有第一垫圈、第二垫圈、第三垫圈、第四垫圈和螺母所述第一垫圈焊接在拉杆上,所述第二垫圈紧靠在第一轴套的一侧,所述第三垫圈紧靠在第二轴套的一侧,所述第四垫圈紧靠在螺母上。

11.作为本实用新型的优选方案,所述控制系统还包括长弹簧和短弹簧,所述长弹簧和短弹簧均设置于拉杆上,所述长弹簧设于第三垫圈和第四垫圈之间,所述短弹簧设于第一垫圈和第二垫圈之间。本实用新型设有长弹簧和短弹簧,使得销轴的两端有一个压紧力,防止随动摇臂来回窜动;当随动摇臂与第一限位销相接触时,此时如果继续踩微动踏板,由于第一限位销的阻挡,随动摇臂停止运动,但拉杆可以继续前行,防止过渡踩踏板而损坏结构。

12.作为本实用新型的优选方案,所述安装支架上还设有固定装置,所述固定装置用于固定微动拉线。

13.因此,本实用新型具有以下有益效果:本实用新型在随动摇臂的两侧设置限位销,使得随动摇臂摇摆的角度有限,以此控制微动传感器的转轴的起止角度从而控制微动传感器电压值的上限,从而实现变速箱微动功能的精准控制;本实用新型的微动传感器设置在安装支架上,通过随动摇臂带动传动机构,从而控制微动传感器的转轴转动,放弃了传统技术的在微动踏板转轴处安装电位传感器,解决了微动踏板转轴与传感器同轴度不一致,导致传感器寿命低的问题;本实用新型采用微动拉线,通过踩动微动踏板带动微动拉线拉近与放松从而实现控制微动传感器的电压,实现传感器独立安装,解决调试难度大的问题;同时传感器支架通过拉线连接可以布置在车身任意位置,整车布置方便。

附图说明

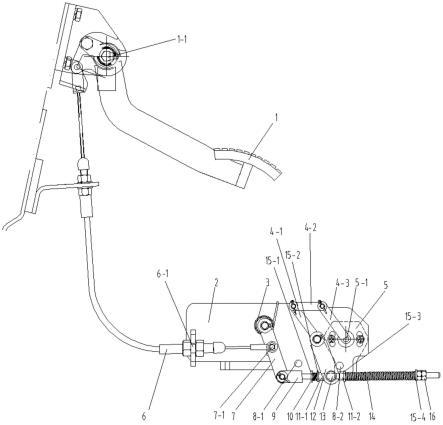

14.图1是本实用新型的实施例中松开微动踏板时控制系统的状态图;

15.图2是本实用新型的实施例中踩下微动踏板时控制系统的状态图;

16.图3是本实用新型的控制系统的电气原理图;

17.图4是本实用新型的实施例中微动传感器测量角度示意图。

18.图中:1、微动踏板;1-1、微动踏板转轴;2、安装支架;3、回位扭簧;4-1、第一连接板;4-2、第二连接板;4-3、第三连接板;5、微动传感器;5-1、微动传感器转轴;6、微动拉线;6-1、固定装置;7、拉杆摇臂;7-1、拉动点;8-1、第一限位销;8-2、第二限位销;9、拉杆;10、短弹簧;11-1、第一轴套;11-2、第二轴套;12、随动摇臂;13、销轴;14、长弹簧;15-1、第一垫圈;15-2、第二垫圈;15-3、第三垫圈;15-4、第四垫圈;16、螺母。

具体实施方式

19.下面结合附图与具体实施方式对本实用新型做进一步的描述。

20.如图1和图2所示,一种叉车用电控变速箱微动控制系统,包括安装支架2和随动摇臂12,随动摇臂12的一端活动连接在安装支架2上,随动摇臂12可以以随动摇臂12和安装支架2的连接点为轴进行转动,随动摇臂12的另一端通过销轴13与拉杆9相连,安装支架2上设有第一限位销8-1和第二限位销8-2,第一限位销8-1和第二限位销8-2位于随动摇臂12的两侧,用于限制随动摇臂12的摇摆角度,随动摇臂12的一端与传动机构相连,传动机构包括第一连接板4-1、第二连接板4-2和第三连接板4-3,第一连接板4-1的一端与随动摇臂12的一端相连,第一连接板4-1的另一端与第二连接板4-2的一端活动连接,第二连接板4-2的另一端与第三连接板4-3的一端活动连接,第三连接板4-3的另一端与微动传感器5的转轴相连接,当随动摇臂12以随动摇臂12和安装支架2的连接点为轴进行转动时,带动传动机构的第一连接板4-1动作,第一连接板4-1带动第二连接板4-2动作,第二连接板4-2带动第三连接板4-3进行动作,微动传感器5检测第三连接板4-3转动的角度,还包括微动拉线6和拉杆摇臂7,拉杆摇臂7上设有拉动点7-1,微动拉线6的一端与拉杆摇臂7上的拉动点7-1相连,微动拉线6的另一端与微动踏板1的转轴相连,拉杆摇臂7的一端活动连接在安装支架2上,拉杆摇臂7可以以拉杆摇臂7与安装支架2的连接点为轴进行转动,拉杆摇臂7与安装支架2的连接位置设有回位扭簧3,拉杆摇臂7的另一端与拉杆9的一端活动连接,拉杆摇臂7的另一端与拉杆9的一端可以相对转动,销轴13的两端分别设有第一轴套11-1和第二轴套11-2,拉杆9上还设有第一垫圈15-1、第二垫圈15-2、第三垫圈15-3、第四垫圈15-4和螺母16,第一垫圈15-1焊接在拉杆上9,第二垫圈15-2紧靠在第一轴套11-1的一侧,第三垫圈15-3紧靠在第二轴套11-2的一侧,第四垫圈15-4紧靠在螺母16上,还包括长弹簧14和短弹簧10,长弹簧14和短弹簧10均设置于拉杆9上,长弹簧14设于第三垫圈15-3和第四垫圈15-4之间,短弹簧10设于第一垫圈15-1和第二垫圈15-2之间,安装支架2上还设有固定装置6-1,固定装置6-1用于固定微动拉线6。

21.如图3所示,为本实用新型的控制系统的电气原理电路图,包括显示器、电阻r1、电阻r2、控制器、微动传感器5和微动电磁阀,b 为电源线,acc 为叉车的钥匙开关,e为接地线,微动传感器5的第一端与控制器的5v 端相连,微动传感器5的第二端与控制器的信号端相连,微动传感器5的第三端与控制器的负极端相连,微动电磁阀的一端与控制器相连,微动电磁阀的另一端与地线相连,控制器的b 端与电源线相连,控制器的acc 端与叉车的钥匙开关相连,控制器的e端与地线相连,显示器与叉车的钥匙开关和地线相连,显示器通过电阻r1、电阻r2和总线与控制器相连。

22.在该实施例中,如图1所示,在微动踏板1完全松开时,微动拉线6处于松弛状态,拉杆摇臂7在回位弹簧的作用下将拉杆9推向右侧,拉杆9带动随动摇臂12转动,使其已与第二限位销8-2接触,此时微动传感器5电压处于初始位,变速箱微动功能处于关闭状态;如图2所示,当驾驶员踩下微动踏板1,微动拉线6逐渐拉紧带动拉杆摇臂77顺时针转动,从而带动拉杆9向左移动,拉杆9在移动过程中带动随动摇臂12顺时针转动,通过传动机构带动微动传感器转轴5-1转动,直至随动摇臂12与第一限位销8-1接触,此过程微动传感器5电压输出从最小逐步变化到最大,实现了变速箱微动功能从关闭逐渐开启到最大;当微动开启到最大时,如果驾驶员继续踩微动踏板1,此时随动摇臂12被拉杆9克服长弹簧14的作用力可以

继续左移,但随动摇臂12被限位不再转动,保持传感器电压按变速箱控制器最大要求值输出而且不超压,同时避免因驾驶员踩踏微动踏板1过深而损坏机构;当驾驶员松开微动踏板1,微动拉线6逐渐放松,拉杆摇臂7在回位扭簧3的作用下逆时针转动,使各机构回位到初始位置。此过程微动传感器5电压输出从最大逐步回到最小,实现了变速箱微动功能从最大开启逐步回到关闭状态;如图3所示,将微动传感器5接入控制器,经过控制器的电压检测,并通过总线仪表设置对如图4所示的角度全行程的标定,保证微动踏板1在松开和踩下的状态下,微动传感器5的电压差值在正常范围内,并在标定完成后,控制器输出电压信号控制微动电磁阀;当控制器检测到的电压差值不在设定阈值内时,控制器发出报警信号给仪表即显示器,由仪表提示微动故障状态,并指示操作者进行重新标定或者检修。

23.由于叉车的特性决定微动功能需频繁使用,微动控制的精准与否直接影响到叉车的性能及安全性。本实用新型保证了微动传感器电压在有效范围内准确稳定输出,保证了对变速箱微动功能的精准控制;本实用新型的微动传感器设置在安装支架上,放弃了传统技术的在微动踏板转轴1-1处安装微动传感器,解决了微动踏板转轴与传感器同轴度不一致,导致传感器寿命低的问题;调整踏板时无需调整传感器角度,调试方便;同时微动传感器和安装支架通过拉线连接可以布置在车身任意位置,整车布置方便。

24.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本实用新型保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。