1.本实用新型涉及一种螺钉安装装置,具体涉及一种用于止动螺钉安装的装置。

背景技术:

2.在机械行业中,壳体内孔安装弹簧隔套有两种装配方式,一种是过盈配合,另一种是间隙配合。前者是直接将弹簧隔套压入壳体内孔中,弹簧隔套直接被固定在壳体内孔中;后者是将弹簧隔套放入壳体内孔中,靠安装在壳体与弹簧隔套之间的止动螺钉将弹簧隔套固定在壳体内孔中,由于止动螺钉必须与壳体及弹簧隔套上的定位孔相对应,因而只能通过调整弹簧隔套的位置才能保证壳体与弹簧隔套上的定位孔对应,从而确保止动螺钉将弹簧隔套固定在壳体内,在调整弹簧隔套定位孔与壳体定位孔位置的过程中需要通过多次调整才能确保两者对应,这种装配效率极低,不适合批量装配。

3.公开号为cn208381535u的中国专利公开了一种新型防松油管接头,其中接头螺母的外侧面设置有一组止动螺钉孔,止动螺钉孔内安装有可拆卸的止动螺钉,止动螺钉从接头螺母的止动螺钉孔内可插入至接头的外螺纹上两相邻的螺圈之内。其不足之处是止动螺钉依然依靠手动定位安装,存在着无法快速准确安装的缺点。

技术实现要素:

4.本实用新型的目的是解决现有技术在将止动螺钉安装于弹簧隔套与壳体之间时,在保持安装精确条件下,需要通过多次调整弹簧隔套才能保证壳体与弹簧隔套上的定位孔对应,装配效率极低,不适合批量装配安装的问题,而提供一种用于止动螺钉安装的装置。

5.为了实现上述技术目的,本实用新型所提供的技术方案如下:

6.一种用于止动螺钉安装的装置,其特殊之处在于:包括连接杆、定位板、定位座和手柄;

7.所述定位板套设在连接杆上,连接杆一端连接手柄,另一端连接定位座;

8.所述定位座上安装有n个球头柱塞,n≥2;

9.所述定位板上设有至少两个定位销;

10.定义:定位销中心线与连接杆中心线所形成的面,与所述球头柱塞的轴线在水平面上的投影线之间的夹角为a;待安装止动螺钉壳体圆盘上表面的螺纹孔中心线与待安装止动螺钉壳体中心线所形成的面,与待安装止动螺钉壳体上止动螺钉螺纹孔中心线在水平面上的投影线之间的夹角为b,则a与b符合以下条件:a=b;

11.所述定位销的大小与待安装止动螺钉的壳体端面上的螺纹孔的大小相适配。

12.进一步地,还包括卡板组件,卡板组件包括上卡板和下卡板;

13.所述上卡板包括第一夹板和第一连接侧板,第一连接侧板垂直连接于第一夹板的一端;第一夹板位于定位板的顶部,用于与定位板上表面贴合;

14.所述下卡板包括第二夹板和第二连接侧板,第二连接侧板垂直连接于第二夹板的一端;第二夹板位于待安装止动螺钉的壳体顶部圆盘的底部,用于与待安装止动螺钉的壳

体顶部圆盘下表面贴合;

15.所述第一连接侧板和第二连接侧板连接,且位于同一侧;

16.所述第一夹板和第二夹板设置有开口,开口方向远离所述第一连接侧板。

17.进一步地,所述定位座为圆柱状,且下底面设置有圆柱形的凹槽,上表面设置有弧形凹槽。

18.进一步地,所述连接杆通过焊接固定连接定位板和定位座。

19.进一步地,所述第一夹板和第二夹板设置的开口为椭圆形,开口方向远离所述第一连接侧板。

20.进一步地,所述定位板为长条状。

21.进一步地,所述定位座下端侧壁对称的安装有两个球头柱塞。

22.与现有技术相比,本实用新型的有益效果具体如下:

23.(1)本实用新型通过保证夹角a和夹角b相等,实现球头柱塞的轴线与弹簧隔套上止动螺钉螺纹孔的轴线重合精准定位,确保了止动螺钉能够快速安装,提高了生产效率。

24.(2)本实用新型采用焊接连接方式结构固定连接杆和定位座以及定位板,使得使用使用过程中不需要对装置进行校准调试,保证定位角度位置的固定唯一性,避免松动角度偏移的发生。

25.(3)本实用新型在使用过程中通过卡板组件和定位销的共同作用,实现了多个方位的固定,放置了该装置在使用过程中发生偏移松动。

附图说明

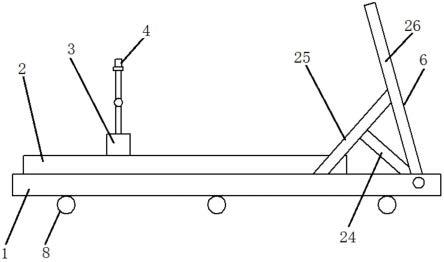

26.图1为本实用新型实施例的结构示意图(未显示卡板组件);

27.图2为图1的立体结构示意图;

28.图3为本实用新型实施例的正面结构示意图;

29.图4为本实用新型实施例中卡板组件的侧视结构示意图;

30.图5为本实用新型实施例中卡板组件的立体结构示意图;

31.图6为本实用新型实施例在具体使用时的结构示意图。

32.其中,附图标记具体如下:

33.1-手柄,2-连接杆,3-定位板,4-定位销,5-定位座,6-球头柱塞,7-卡板组件,71-上卡板,72-下卡板,73-螺母,74-螺钉。

具体实施方式

34.依据附图以及具体实施方式,对本实用新型做进一步的解释说明。

35.本实用新型一种用于止动螺钉安装的装置,如图1、图2、图3所示,包括手柄1、连接杆2、定位板3、定位销4、定位座5、球头柱塞6以及卡板组件7。手柄1为圆管状,手柄1通过焊接连接在连接杆2的一端,连接杆2的另一端穿过定位板3,并与定位座5固定连接。定位板3套设固定在连接杆2上。定位板3的两侧各设置有一个定位销4,两个定位销4在连接杆2两侧对称设置。定位板3为长条状,且两端修缮有倒角。

36.定位座5为圆柱状,其下底面设置有圆柱型凹槽,上表面设置有弧形凹槽,使得该装置重量减轻、方便使用。定位座5下端侧壁沿径向对应安装有两个球头柱塞6。

37.定位销4中心线与连接杆2中心线所形成的面,与所述球头柱塞6的轴线在水平面上的投影线之间的夹角为a,且a=45

°

;待安装止动螺钉壳体圆盘上表面的螺纹孔中心线与待安装止动螺钉壳体中心线所形成的面,与待安装止动螺钉壳体上止动螺钉螺纹孔中心线在水平面上的投影线之间的夹角为b,且b=45

°

,a=b。保证了待安装止动螺钉壳体上止动螺钉螺纹孔与球头柱塞6相对应,使得止动螺钉能够快速的进入相应的待安装止动螺钉壳体内孔中。

38.卡板组件7将定位板3固定在待安装螺钉装置的表面,防止该装置在使用时发生偏移松动。

39.如图4和图5所示,卡板组件7包括上卡板71、下卡板72、螺母73以及螺钉74。

40.上卡板71包括第一夹板和第一连接侧板,第一连接侧板垂直连接于第一夹板的一端,第一夹板位于定位板3的顶部,与定位板3贴合;

41.所述下卡板72包括第二夹板和第二连接侧板,第二连接侧板垂直连接于第二夹板的一端;第二夹板位于待安装止动螺钉的壳体顶部圆盘的底部,与待安装止动螺钉的壳体顶部圆盘下表面贴合;

42.第一连接侧板和第二连接侧板通过螺母73以及螺钉74连接固定。

43.第一夹板和第二夹板上设置有椭圆状的开口,使得连接杆2通过第一夹板和第二夹板,并可减轻卡板组件的重量。

44.制备一种用于止动螺钉安装的装置,并实现定位的具体步骤如下:

45.步骤1,将手柄1与连接杆2的一端焊接固定在一起。

46.步骤2,定位板3套设并固定在连接杆2上。

47.步骤3,定位板3的两侧各设置一个定位销4,两个定位销4沿连接杆2的中心线对称设置。

48.步骤4,将连接杆2另一端与定位座5的上表面连接,将两个球头柱塞6安装在定位座5下端侧壁的球头柱塞安装孔中,球头柱塞6伸入弹簧隔套上的止动螺钉螺纹孔中,对弹簧隔套进行径向定位。

49.步骤5,将弹簧隔套套在定位座5上,调整角度使得定位销4中心线与连接杆2中心线所形成的面,与球头柱塞6的轴线在水平面上的投影线之间的夹角a=45

°

;待安装止动螺钉壳体圆盘上表面的螺纹孔中心线与待安装止动螺钉壳体中心线所形成的面,与待安装止动螺钉壳体上止动螺钉螺纹孔中心线在水平面上的投影线之间的夹角b=45

°

。此时将定位座5与连接杆2焊接固定在一起。

50.步骤6,如图6所示,将定位座5连同弹簧隔套一起装入待安装止动螺钉的壳体内,旋转把手1,使得定位销4与待安装止动螺钉的壳体端面上的螺纹孔相对应。此时,弹簧隔套上的止动螺钉螺纹孔与待安装止动螺钉的壳体上的止动螺钉螺纹孔相对应,

51.球头柱塞6在待安装止动螺钉的壳体内与其内表面接触,使得定位座5的位置被固定,并且且弹簧隔套装入待安装止动螺钉壳体内孔中,再将定位板3上的定位销4插入待安装止动螺钉的壳体端面对角螺纹孔中。

52.步骤7,使用卡板组件7固定在定位板3对应的待安装止动螺钉的壳体的表面,防止该安装装置在使用时偏移松动。

53.步骤8,经过上述步骤将弹簧隔套止动螺钉安装孔与待安装止动螺钉的壳体止动

螺钉安装孔重合,在待安装止动螺钉的壳体外壁上安装止动螺钉,止动螺钉将弹簧隔套固定在待安装止动螺钉的壳体的对应位置上,实现快速在待安装止动螺钉的壳体上安装止动螺钉。

54.在安装止动螺钉的同时,由于止动螺钉的作用,球头柱塞6缩回定位板5中。安装完毕止动螺钉后,即可拆卸卡板组件7以及定位销4,最终该装置通过把手脱离待安装止动螺钉的壳体。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。