1.本发明属于半导体制造技术领域,具体涉及一种用于干法去胶后清除残胶的方法。

背景技术:

2.光刻胶的去除在ic制造工艺流程中占非常重要的地位,其成本约占ic制造工艺的20%~30%,光刻胶去胶效果太弱,均匀性太差影响生产效率,进而影响整个产品的成品率。传统主流去胶方法采用湿法去胶,成本低效率高,但随着技术不断迭代更新,越来越多ic制造商开始采用干法式去胶,干法式去胶工艺不同于传统的湿法式去胶工艺,它不需要浸泡化学溶剂,也不用烘干,去胶过程更容易控制,避免过多算上基底,提高产品成品率。干法式去胶又被称为等离子去胶,其原理同等离子清洗类似,主要通过氧原子核和光刻胶在等离子体环境中发生反应来去除光刻胶,由于光刻胶的基本成分是碳氢有机物,在射频或微波作用下,氧气电离成氧原子并与光刻胶发生化学反应,生成一氧化碳、二氧化碳和水等,再通过泵被真空抽走,完成光刻胶的去除。

3.在ic制造过程中,去胶效率的好坏是判断去胶质量的主要因素。温度、氧气、射频频率、射频功率、真空度是影响去胶效果的主要因素。就去胶速率和效果而言,温度对去胶速率影响最大,温度越高,反应腔内氧气离子越活跃,化学反应越剧烈,去胶效果也越好,但是过高的加热温度,可能对其基底本身造成损伤,影响基板成品率,并且射频本身也会发热,所以去胶加热温度通常根据工艺时间和基板材质决定。薄胶(<3μm)在干法去胶过程中晶圆与热台间隙如图1所示,可以观察到晶圆与热台之间紧密接触,没有间隙。但是针对于厚胶(>3μm,<5μm),只有高温是不行的,由于在整个前道刻蚀副产物非常重,在高温下厚胶容易硬化,即使后续延长去胶时间也难以将残胶去除干净,此时的厚胶实际去胶效果如图2所示,可以观察到即使通过高温去胶后,厚胶顶部还有大量残胶残留。

技术实现要素:

4.针对厚胶在高温(250℃)下残胶残留问题,本发明提供一种用于干法去胶后清除残胶的方法,能够在大规模集成电路工业制造环境下应用,是通过改变干法去胶过程中晶圆与热台的接触在微波源射频功率作用下去胶,以及晶圆与热台不接触模式无射频功率软化胶,和制造过程中的优化方法。

5.本发明是通过以下技术方案实现的:

6.一种用于干法去胶后清除残胶的方法,包括以下步骤:

7.步骤1)将晶圆放置于刻蚀腔体内;

8.步骤2)顶针自热台内升出并顶起所述晶圆,以使所述热台和所述晶圆在上下方向上间隔开;

9.步骤3)先后向所述刻蚀腔体内通入氧气和水,以对光刻胶的表层部分进行软化;

10.步骤4)所述顶针自所述晶圆底部下降至所述热台内,以使所述晶圆抵接在所述热

台上,向所述刻蚀腔体内通入水并同时启动微波源;

11.步骤5)反应结束后,关闭所述微波源,继续向所述刻蚀腔体内通入水,并同时通入氧气和氮气,进行去胶操作。

12.优选地,还包括:步骤6)重复2~3次所述步骤4)至所述步骤5)的工艺,完成去胶操作。

13.优选地,步骤3)所述刻蚀腔体的反应压力为2~2.5torr。

14.优选地,通入氧气的流量为3500~4000sccm,通入氧气的时间为30~60s。

15.优选地,通入水的量为0.5~0.6g,通入水的时间为30~60s。

16.优选地,步骤4)所述微波源的射频功率为800~1400w。

17.优选地,所述刻蚀腔体的反应压力为2000~4000mtorr。

18.优选地,所述通入水的量为0.3~0.6g,通入水的时间为30~50s。

19.优选地,步骤5)所述通入氧气的流量为2000~4000sccm,通入氮气的流量为200~800sccm,通入氧气和通入氮气的时间均为30~50s。

20.优选地,继续向所述刻蚀腔体内通入水的量为0.3~0.6g。

21.本发明的有益效果如下:

22.本发明通过改变干法去胶过程中晶圆与热台的接触在微波源射频功率作用下去胶,以及晶圆与热台不接触模式无射频功率软化胶,采用2.45ghz微波频率,微波透入介质时,由于微波能与介质发生一定的相互作用,使介质的分子产生24亿次高速震动,介质的分子间互相产生摩擦,引起的介质温度的升高,使介质材料内部、外部几乎同时加热升温,形成体热源状态,大大缩短了常规加热中的热传导时间,且在条件为介质损耗因数与介质温度呈负相关关系时,物料内外加热均匀一致。水气、氧气在微波源射频作用下解离成离子,与晶圆表面光刻胶在高温下进行反应,而氮气的目的是促进电离,使得反应速度加快。

附图说明

23.图1为晶圆与热台接触模式(pin down模式)示意图;

24.图2为厚胶在现有技术中的实际去胶效果图;

25.图3为本发明的方法流程图;

26.图4为晶圆与热台不接触模式(pin up模式)示意图;

27.图5为实施例1步骤(2)结束后厚胶实际去胶效果图;

28.图6为实施例1完成去胶后厚胶最终的去胶效果图;

29.图7为实施例1中去胶的速率图表;

30.图8为实施例1中去胶的均匀性图表。

具体实施方式

31.下面结合附图与具体实施例对本发明做进一步详细说明。

32.可以理解的是,现有技术中,微波是指波长介于红外线和无线电波之间的电磁波。微波的频率范围大约在300mhz至300ghz之间。所对应的波长为1m至1mm之间。微波频率比无线电波频率高,通常也称为“超高频电磁波”。微波作为一种电磁波也具有波粒二象性。微波的基本性质通常呈现为穿透、反射、吸收三个特性。对于玻璃、塑料和瓷器,微波几乎是穿越

而不被吸收。对于水和食物等就会吸收微波而使自身发热,而对金属类物体,则会反射微波。

33.本发明通过改变干法去胶过程中晶圆与热台的接触在微波源射频功率作用下去胶,以及晶圆与热台不接触模式无射频功率软化胶,采用2.45ghz微波频率,微波透入介质时,由于微波能与介质发生一定的相互作用,使介质的分子产生24亿次高速震动,介质的分子间互相产生摩擦,引起的介质温度的升高,使介质材料内部、外部几乎同时加热升温,形成体热源状态,大大缩短了常规加热中的热传导时间,且在条件为介质损耗因数与介质温度呈负相关关系时,物料内外加热均匀一致。

34.实施例1

35.一种用于干法去胶后清除残胶的方法,流程如图3所示,具体步骤如下:

36.(1)将晶圆(wafer)放置于刻蚀腔体内。

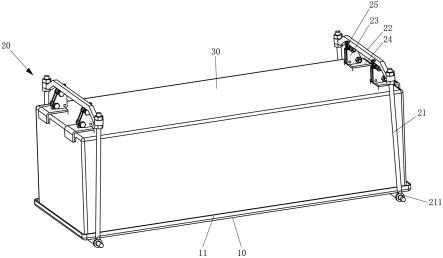

37.(2)在干法去胶制程中采用晶圆与热台不接触模式(pin up模式),热台在刻蚀腔体内,顶针在热台里,顶针可升降,如图4所示,晶圆(wafer)与热台间通过顶针(pin)形成间隙,顶针自热台内缓缓升出并顶起晶圆,使热台和晶圆在上下方向上间隔开。

38.(3)先后向刻蚀腔体内通入氧气和水,以对光刻胶的表层部分进行软化。

39.参数设置:刻蚀腔体压力为2~2.5torr;氧气流量3500~4000sccm,时间30~60s;水量为0.5~0.6g,时间30~60s。

40.采用在晶圆与热台不接触结合接触(pin up结合pin down模式)的方式,优化了工艺过程,在本步骤中通水和氧气不加上射频来起到软化胶的作用。

41.此时的厚胶实际去胶效果如图5所示,可以观察到晶圆表面仍然残留有少量残胶。

42.(4)再次采用晶圆与热台接触模式(pin down模式),如图1所示,顶针自晶圆底部缓缓下降至热台内,使晶圆(wafer)抵接在热台上,向刻蚀腔体内通入水并同时启动微波源。

43.参数设置:上射频功率为800~1400w,频率为2.45ghz;刻蚀腔体压力为2000~4000mtorr;水量为0.3~0.6g,时间30~50s。

44.(5)反应结束后,关闭微波源,继续向刻蚀腔体内通入水,并同时通入氧气和氮气,进行去胶操作。

45.参数设置:水量为0.3~0.6g;氧气流量2000~4000sccm,氮气流量200~800sccm,时间30~50s。

46.(6)重复2~3次步骤(4)至(5)的工艺,完成去胶操作。

47.图6为厚胶最终的去胶效果图,可以观察到晶圆表面残胶已被完全去除干净。

48.一种优选的方案,在步骤(2)和步骤(3)的基础上,根据胶厚结合实际效果,可减短或增加步骤(4)至步骤(5)的循环次数或时间。

49.本实施例的工艺流程如下表1所示。

50.表1工艺流程

51.项目step1step2step3step4step5step6step7step8pinupupdowndowndowndowndowndown时间(s)3030405040504050o2(sccm)4000

‑‑

3500-3500-3500

n2(sccm)

‑‑‑

200-200-200h2o(g)-0.60.50.30.50.30.50.3功率(w)

‑‑

140014001400140014001400频率(ghz)

‑‑

2.452.452.452.452.452.45压力(torr)2.52.5222222

52.表1所示为实施例1的工艺参数的数值设定,结果表明该设定的去胶速率高且均匀性好。去胶速率如图7所示,较高的去胶速率可以提升机台利用率,提高产能。去胶均匀性如图8所示,较好的去胶均匀性保证产品的良率。

53.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。