1.本实用新型属于无损检测技术领域,具体涉及一种增材制造孔边裂纹电磁热双光谱成像检测装置。

背景技术:

2.增材制造与拓扑优化设计相结合能够有效发挥各自的优势和潜力,为飞机结构减重和复杂构件制造提供了可能性,在航空航天等高端装备制造领域展现出广阔应用前景。随着面向增材制造的拓扑优化设计技术的深入发展,材料结构工艺的一体化融合,越来越多新构型的出现使得结构件的复杂程度越来越高,这给复杂结构件的产品质量控制和使用安全性等带来挑战。特别是,为了优化材料的合理分布、实现结构的轻量化以及获得最佳传力路径,通过在一个确定的连续区域内寻求结构内部非实体区域位置和数量的最佳配置,往往会在连续体结构内进行多种形状和尺寸的开孔从而形成带孔的连续体拓扑优化结构。然而,连续体结构拓扑优化后的开孔边缘是应力集中区域,其在构件的制造和服役使用中容易出现裂纹,从而会降低增材制造结构件的力学性能并严重影响其安全性。

3.为了保障飞机增材制造金属结构件的安全使用,采用可靠的无损检测技术及时检出拓扑优化结构的孔边裂纹是十分必要的。现有渗透检测技术仅能检测出表面开口缺陷,渗透显示易受成形态增材制造构件表面粗糙度的影响产生背景噪声而影响结果评判。现有射线检测技术能检测出内部缺陷,但是受射线束的透照方向和缺陷取向影响其对裂纹类缺陷容易漏检,实施检测时也易受结构件复杂形状影响。现有超声检测技术能检测出简单形状结构的内部缺陷,难以对复杂形状增材制造拓扑优化结构实施检测。现有涡流检测技术是检测紧固件孔边裂纹的有效手段,但是对增材制造拓扑优化结构开孔边缘实施检测时在扫查路径、检测效率和探头提离影响等方面局限性较大。现有技术在增材制造拓扑优化结构开孔边缘全面、可靠和高精度检测的实际需求上存在不足。为了有效地提高连续体结构拓扑优化后增材制造孔边裂纹的缺陷检测效率和检测精度,直观地给出不规则形状开孔边缘的缺陷信息,研发一种用于增材制造拓扑优化结构件的新型可视化成像无损检测装置已成为迫切需要。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述现有技术的不足,提供一种增材制造孔边裂纹电磁热双光谱成像检测装置。

5.为实现上述技术目的,本实用新型采取的技术方案为:

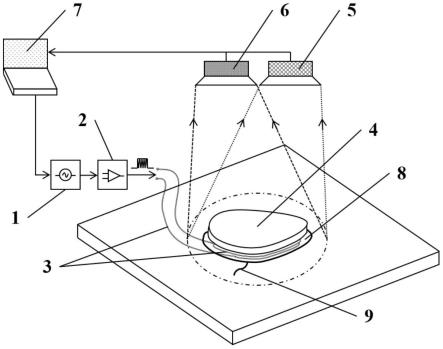

6.一种增材制造孔边裂纹电磁热双光谱成像检测装置,所述装置包括信号发生器、功率放大装置、激励线圈、适形磁芯、红外热像模块、可见光模块和监测计算机;

7.所述信号发生器输出端与功率放大装置输入端电连接;

8.所述功率放大装置输出端与激励线圈输入端电连接;

9.所述激励线圈缠绕在适形磁芯上,激励线圈平面与适形磁芯轴向垂直;

10.所述适形磁芯为柱状工字形磁轭结构,适形磁芯周向轮廓形状与增材制造拓扑优化结构件的开孔边缘形状一致;

11.所述适形磁芯放置于开孔的中心位置,适形磁芯轴向与开孔平面垂直;

12.所述适形磁芯与开孔边缘通过电磁场耦合;

13.所述红外热像模块放置于开孔平面中心位置的正上方,拍摄方向与开孔平面垂直并正对开孔边缘;

14.所述可见光模块放置位置与红外热像模块相邻,可见光模块拍摄方向及拍摄区域与红外热像模块相同。

15.优选地,所述信号发生器输出短时脉冲激励。

16.优选地,所述适形磁芯周向轮廓尺寸小于增材制造拓扑优化结构件的开孔边缘轮廓尺寸,所述适形磁芯放入开孔后,适形磁芯周向轮廓与开孔边缘轮廓在周向上的间隙尺寸相同,间隙尺寸最大值不大于激励线圈产生的电磁场作用区域。

17.优选地,所述红外热像模块输出端与监测计算机输入端电连接。

18.优选地,所述可见光模块输出端与监测计算机输入端电连接。

19.本实用新型具有以下有益效果:

20.采用本实用新型的一种增材制造孔边裂纹电磁热双光谱成像检测装置后,基于电磁热多物理场在增材制造拓扑优化结构件开孔边缘引起的温度分布信息,采用红外和可见光的双光谱成像检测孔边裂纹等表面和近表面不连续,相较现有技术,能够提高不规则形状开孔边缘的缺陷检测效率和检测精度,避免不规则形状开孔边缘的弧面、曲率和探头提离效应影响,可以实现开孔边缘的非接触快速高分辨率成像无损检测,直观地给出孔边缺陷的位置、尺寸、分布和形状信息,并以红外热图像和光学图像特征融合的电磁热双光谱成像检测图形式显示出来。本实用新型适用于包括但不仅限于金属增材制造拓扑优化结构件开孔边缘的裂纹、气孔、未熔合和夹杂物缺陷检测,适用于连续体金属结构规则或不规则形状开孔边缘的表面和近表面缺陷检测。本实用新型还适用于传统制造工艺金属构件或其他导电材料包括但不仅限于铸件、锻件、机加件或焊接件的飞机结构耳片接头、铆钉孔等开孔结构的孔边缺陷检测。

附图说明

21.图1为本实用新型一种增材制造孔边裂纹电磁热双光谱成像检测装置组成示意图。

22.图2为本实用新型一种增材制造孔边裂纹电磁热双光谱成像检测装置检测时电磁场剖视示意图。

23.图3为本实用新型一种增材制造孔边裂纹电磁热双光谱成像检测装置检测时电磁场及温度场分布俯视示意图。

24.图4为本实用新型一种增材制造孔边裂纹电磁热双光谱成像检测装置检测时涡流分布示意图。

25.图5为本实用新型一种增材制造孔边裂纹电磁热双光谱成像检测装置检测时温度分布示意图。

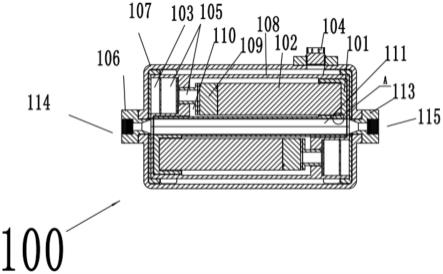

26.图中:1、信号发生器;2、功率放大装置;3、激励线圈;4、适形磁芯;5、红外热像模

块;6、可见光模块;7、监测计算机;8、开孔;9、不连续;10、磁力线;11、电涡流;12、温度分布信息。

具体实施方式

27.以下结合附图对本实用新型的实施例作进一步详细描述。

28.参见图1,一种增材制造孔边裂纹电磁热双光谱成像检测装置,所述装置包括信号发生器1、功率放大装置2、激励线圈3、适形磁芯4、红外热像模块5、可见光模块6和监测计算机7;

29.所述信号发生器1输出端与功率放大装置2输入端电连接;

30.所述功率放大装置2输出端与激励线圈3输入端电连接;

31.所述激励线圈3缠绕在适形磁芯4上,激励线圈3平面与适形磁芯4轴向垂直;

32.所述适形磁芯4为柱状工字形磁轭结构,适形磁芯4周向轮廓形状与增材制造拓扑优化结构件的开孔8边缘形状一致;

33.所述适形磁芯4放置于开孔8的中心位置,适形磁芯4轴向与开孔8平面垂直;

34.所述适形磁芯4与开孔8边缘通过电磁场耦合;

35.所述红外热像模块5放置于开孔8平面中心位置的正上方,拍摄方向与开孔8平面垂直并正对开孔8边缘;

36.所述可见光模块6放置位置与红外热像模块5相邻,可见光模块6拍摄方向及拍摄区域与红外热像模块5相同。

37.具体实施时,所述信号发生器1输出短时脉冲激励。

38.具体实施时,所述适形磁芯4周向轮廓尺寸小于增材制造拓扑优化结构件的开孔8边缘轮廓尺寸,所述适形磁芯4放入开孔8后,适形磁芯4周向轮廓与开孔8边缘轮廓在周向上的间隙尺寸相同,间隙尺寸最大值不大于激励线圈3产生的电磁场作用区域。

39.具体实施时,所述红外热像模块5输出端与监测计算机7输入端电连接。

40.具体实施时,所述可见光模块6输出端与监测计算机7输入端电连接。

41.本装置实用新型对增材制造拓扑优化结构件的开孔8边缘检测过程中,流程如下:

42.s1:信号发生器1周期产生短时脉冲激励,功率放大装置2将短时脉冲激励功率放大后输出给激励线圈3,在激励线圈3中产生短时脉冲电流,进而产生瞬态激励磁场,适形磁芯4将瞬态激励磁场传到开孔8边缘,瞬态激励磁场在开孔8边缘通过电磁感应产生电涡流11,电涡流11基于焦耳热效应对开孔8边缘感应加热引起温度分布信息12,红外热像模块5将温度分布信息12转换成红外热图像检测信号并传输至监测计算机7,同时可见光模块6对开孔8边缘光学成像并将光学图像检测信号传输至监测计算机7;

43.s2:监测计算机7根据接收到的开孔8边缘的红外热图像检测信号和光学图像检测信号进行特征提取和数据融合处理,绘制开孔8边缘的电磁热双光谱成像检测图;

44.s3:监测计算机7将绘制的增材制造拓扑优化结构件开孔8边缘的电磁热双光谱成像检测图实时显示在监测显示屏幕上。

45.检测原理:

46.假设增材制造拓扑优化结构件的开孔8边缘处存在不连续9;

47.参见图2,激励线圈3缠绕在适形磁芯4柱状工字型结构轴向中间段的上下磁极之

间,适形磁芯4为柱状工字形磁轭结构,适形磁芯4放置于开孔8的中心位置,激励线圈3的线圈平面与开孔8所在平面平行,适形磁芯4轴向与开孔8所在平面垂直,适形磁芯4轴向沿开孔8所在平面上下对称分布;通电激励线圈3产生的瞬态激励磁场通过适形磁芯4传到开孔8边缘,磁力线10沿开孔8所在平面的法向分布,适形磁芯4与开孔8边缘通过磁力线10形成多个闭环的磁场回路,磁力线10环绕开孔8边缘并穿过结构件平面的开孔8边缘附近局部区域,开孔8边缘的不连续9趋近于结构件表面,不连续9的最大面积方向与磁力线10所在平面平行或存在小于90

°

的倾角。

48.参见图3,增材制造拓扑优化结构件的开孔8边缘为不规则形状,不连续9起始于开孔8边缘并沿结构件内部延伸,不连续9可以出现在开孔8边缘的任意位置,在结构件中开孔8边缘产生的电涡流11环绕不规则形状的开孔8边缘周向分布,电涡流11的流向与不规则形状的开孔8边缘形状基本一致,电涡流11在不连续9附近由于不连续9与结构件的材料电导率差异而改变流向和分布并产生畸变特征,电涡流11由于焦耳热效应在不连续9附近和无不连续9处产生的温度分布信息12的温差对比特征差异较大,不连续9附近温度分布信息12的温差对比特征能够反映不连续9的位置、尺寸、分布和形状信息。

49.参见图4,通过对上述装置进行电磁热多物理场仿真分析,电涡流11分布在增材制造拓朴优化结构件开孔8边缘的模拟验证结果表明,电涡流11的流向与不规则形状的开孔8边缘形状基本一致,电涡流11在两处矩形槽模拟孔边裂纹的不连续9附近改变流向和分布并产生畸变特征,不连续9的边缘特别是沿结构件内部延伸的不连续9末端的电涡流11分布较为密集。

50.参见图5,通过对上述装置进行电磁热多物理场仿真分析,温度分布信息12分布在增材制造拓朴优化结构件开孔8边缘的模拟验证结果表明,开孔8边缘无不连续9处的温度分布信息12基本相同,不连续9附近和无不连续9处产生的温度分布信息12的温差对比特征差异较大,不连续9附近温度分布信息12的温差对比特征能够反映不连续9的位置、尺寸、分布和形状信息。

51.当开孔8边缘出现不连续9时,装置检测到的红外热图像检测信号和光学图像检测信号将在开孔8边缘的不连续9处有明显的温度分布信息12的温差对比特征或光学信号特征,其与无不连续9处的红外热图像或光学图像检测信号有很大不同,不连续9处的温度分布信息12对比特征或光学信号特征能够反映不连续9的位置、尺寸和形状特征,不连续9处的温度分布信息12对比特征或光学信号特征将同步显示在监测计算机7绘制的开孔8边缘的电磁热双光谱成像检测图中,监测计算机7同时报警输出;监测计算机7同时将该时开孔8边缘的红外热图像检测信号和光学图像检测信号截取保存,供检测人员观测评价。

52.本实用新型的一种增材制造孔边裂纹电磁热双光谱成像检测装置,基于电磁热多物理场在增材制造拓扑优化结构件不规则形状开孔边缘引起的温度分布信息,采用红外和可见光的双光谱成像检测孔边裂纹等表面和近表面不连续,相较现有技术,能够提高不规则形状开孔边缘的缺陷检测效率和检测精度,避免不规则形状开孔边缘的弧面、曲率和探头提离效应的影响,可以实现开孔边缘的非接触快速高分辨率成像无损检测,直观地给出开孔边缘缺陷的位置、尺寸、分布和形状信息,并以红外热图像和光学图像特征融合的电磁热双光谱成像检测图形式显示出来。本实用新型适用于包括但不仅限于金属增材制造拓扑优化结构件开孔边缘的裂纹、气孔、未熔合和夹杂物缺陷检测,适用于连续体金属结构规则

或不规则形状开孔边缘的表面和近表面缺陷检测。本实用新型还适用于传统制造工艺金属构件或其他导电材料包括但不仅限于铸件、锻件、机加件或焊接件的飞机结构耳片接头、铆钉孔等开孔结构的孔边缺陷检测。

53.虽然上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。