1.本实用新型涉及管料加工技术领域,特别是一种全自动多工位管端成型机。

背景技术:

2.众所周知,为了达到两个或更多个同等规格管体的连接,需要对管体的端部进行缩径或胀径(俗称缩管或胀管)加工,目前,现有的缩管或胀管设备都是采用液压油缸作为驱动结构来驱动,然而液压油缸在运行的过程中噪音大且机器老化后液压油容易渗漏造成环境污染。

技术实现要素:

3.本实用新型的目的是为了解决上述问题,设计了一种全自动多工位管端成型机。

4.实现上述目的本实用新型的技术方案为,一种全自动多工位管端成型机,包括工作台,所述工作台上设有夹模和导轨,所述夹模的下模固定安装在工作台上,所述导轨的一端靠近夹模的下模,所述导轨的另一端靠近工作台的边缘,所述夹模的上模与气液增压缸固定连接,所述气液增压缸驱动夹模的上模与下模配合同时夹紧多个管料,所述导轨上安装有管料端面成型模具,所述管料端面成型模具能够沿着导轨的长度方向滑动,所述管料端面成型模具的正面对着夹模,所述导轨的另一端上固定安装框架,所述框架的一端对着管料端面成型模具的背面,所述框架的另一端上安装伺服电机,所述框架上安装有滚珠丝杠,所述滚珠丝杠的一端与伺服电机连接并在伺服电机的驱动下转动,所述滚珠丝杠上的法兰螺帽与管料端面成型模具的背面固定连接,所述管料端面成型模具在伺服电机和滚珠丝杠的驱动下对夹模上的管料端面进行冲压成型。

5.管料端面成型模具的背面固定安装若干导向杆,所述导向杆的长度方向与导轨的长度方向平行,所述导向杆的一端与管料端面成型模具的背面固定连接,所述导向杆的另一端插入框架并能够相对于框架滑动。

6.所述管料端面成型模具的正面设有多个成型模腔,所述成型模腔与管料一一对应。

7.利用本实用新型的技术方案制作的全自动多工位管端成型机,采用无液压缸的驱动结构设计,有效的降低了噪音,并且具有较好的环保效果;同时,以气液增压缸和伺服电机作为基础来构成管料端面成型的驱动结构,具有响应速度精准、能耗低、效率高的效果。

附图说明

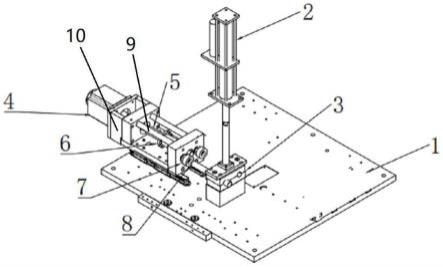

8.图1是本实用新型所述一种全自动多工位管端成型机的结构示意图;

9.图中,1、工作台;2、气液增压缸;3、夹模;4、伺服电机;5、滚珠丝杠;6、法兰螺帽;7、管料端面成型模具;8、导轨;9、导向杆;10、框架。

具体实施方式

10.下面结合附图对本实用新型进行具体描述,如图1所示,本申请的创造点在于,夹模的上模与气液增压缸2固定连接,所述气液增压缸驱动夹模的上模与下模配合同时夹紧多个管料,所述导轨上安装有管料端面成型模具7,所述管料端面成型模具能够沿着导轨的长度方向滑动,所述管料端面成型模具的正面对着夹模,所述导轨的另一端上固定安装框架10,所述框架的一端对着管料端面成型模具的背面,所述框架的另一端上安装伺服电机4,所述框架上安装有滚珠丝杠5,所述滚珠丝杠的一端与伺服电机连接并在伺服电机的驱动下转动,所述滚珠丝杠上的法兰螺帽6与管料端面成型模具的背面固定连接,所述管料端面成型模具在伺服电机和滚珠丝杠的驱动下对夹模上的管料端面进行冲压成型;管料端面成型模具的背面固定安装若干导向杆9,所述导向杆的长度方向与导轨的长度方向平行,所述导向杆的一端与管料端面成型模具的背面固定连接,所述导向杆的另一端插入框架并能够相对于框架滑动。

11.所述工作台上安装有气液增压缸,所述气液增压缸的伸缩杆与夹模固定连接并驱动夹模的上模和下模夹紧管料。伺服电机与管料端面成型模具连接,所述管料端面成型模具在伺服电机的驱动下对管料的端面进行冲压成型,所述工作台内包含相应的油路和气路。

12.本技术方案采用的电子器件包括:

13.气液增压缸,与其配套的油路和气路,以及与其配套的控制器和电源;

14.伺服电机机器配套的控制器和电源;

15.以上电子器件均采用现有产品,本申请的技术方案对于上述电子器件的结构没有特殊要求和改变,上述电子器件均属于常规电子设备;

16.在本技术方案实施的过程中,本领域人员需要将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

17.本申请技术方案在实施过程中,工作人员启动机器电源后,由机器自带机械手自动将管料放置到夹模的下模上并自动启动气液增压缸驱动夹模的上模下降夹住下模上的管料,管料的待加工端面对着管料端面成型模具。随工伺服电机驱动滚珠丝杠转动,法兰螺帽驱动管料端面成型模具沿着导轨的长度方向向管料的待加工端移动并对管料的待加工端进行冲压成型,进而完成管端成型的加工过程。加工完成后气液增压缸自动驱动夹模上模上升并由机器自带机械手自动拿取管料离开本技术实施方案工作台本技术方案完成。

18.本申请技术方案相对于现有的管端成型机主要有以下几点改进:第一,本申请方案采用伺服电机作为直接动力源代替了原来的异步电机带动油泵为动力源大大降低了噪音的产生,降低度在50%左右;第二,本申请方案采用气液增压缸结构来带动夹具夹紧管料代替原来的油压缸夹紧管料,在保障同等效果的情况下使用成本更低实用性更强;第三,本申请方案采用伺服电机带动滚珠丝杠连接成型模,替代了原来采用油压缸单独驱动成型模移动的结构设计,使其成型动作更稳定成型尺寸效果更可靠,成品不良率降低30%以上;第四,本申请方案完全杜绝了原油路系统,从源头解决了由于油路部件老化漏油而造成的环

境污染;第五,本申请方案采用压缩空气及伺服电机为直接动力源,替代原电机驱动油泵的间接动力源,在同工时的情况效率提升10%以上能耗降低30%以上。

19.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

技术特征:

1.一种全自动多工位管端成型机,包括工作台(1),所述工作台上设有夹模(3)和导轨(8),所述夹模的下模固定安装在工作台上,所述导轨的一端靠近夹模的下模,所述导轨的另一端靠近工作台的边缘,其特征在于,所述夹模的上模与气液增压缸(2)固定连接,所述气液增压缸驱动夹模的上模与下模配合同时夹紧多个管料,所述导轨上安装有管料端面成型模具(7),所述管料端面成型模具能够沿着导轨的长度方向滑动,所述管料端面成型模具的正面对着夹模,所述导轨的另一端上固定安装框架(10),所述框架的一端对着管料端面成型模具的背面,所述框架的另一端上安装伺服电机(4),所述框架上安装有滚珠丝杠(5),所述滚珠丝杠的一端与伺服电机连接并在伺服电机的驱动下转动,所述滚珠丝杠上的法兰螺帽(6)与管料端面成型模具的背面固定连接,所述管料端面成型模具在伺服电机和滚珠丝杠的驱动下对夹模上的管料端面进行冲压成型。2.根据权利要求1所述的一种全自动多工位管端成型机,其特征在于,管料端面成型模具的背面固定安装若干导向杆(9),所述导向杆的长度方向与导轨的长度方向平行,所述导向杆的一端与管料端面成型模具的背面固定连接,所述导向杆的另一端插入框架并能够相对于框架滑动。3.根据权利要求1所述的全自动多工位管端成型机,其特征在于,所述管料端面成型模具的正面设有多个成型模腔,所述成型模腔与管料一一对应。

技术总结

本实用新型公开了一种全自动多工位管端成型机,包括工作台,所述工作台上设有夹模和管料端面成型模具,所述工作台上安装有气液增压缸,所述气液增压缸的伸缩杆与夹模固定连接并驱动夹模靠近或者远离管料端面成型模具,所述工作台上安装有伺服电机,所述伺服电机与管料端面成型模具连接,所述管料端面成型模具在伺服电机的驱动下对管料的端面进行冲压成型。本实用新型的有益效果是,噪音低,能耗小,工作效率高且环保。效率高且环保。效率高且环保。

技术研发人员:付长青 刘存江

受保护的技术使用者:兴泽智能装备(天津)有限公司

技术研发日:2022.07.12

技术公布日:2022/11/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。