1.本实用新型涉及自动化机械设备领域,具体涉及一种工业车辆。

背景技术:

2.工业车辆是指用来搬运、推顶、牵引、起升、堆垛或码放各种货物的动力驱动的机动车辆。常见的工业车辆有叉车、侧叉车、牵引车、搬运车、堆高车等等。

3.工业车辆在结构上,往往包含车身、手柄、货叉、电池箱、油缸、泵站、控制器等部件。工业车辆在工作中有两个动作,分别是转向和升降。在升降动作中,油缸与车身连接,车身与货叉连接,当油缸中的活塞杆顶出时,带动车身和货叉升降。在转向动作中,手柄与驱动轮总成连接,当工人转动手柄时,带动驱动轮总成同步转向。

4.如公开号为cn201220551277.x的中国专利文件公开了一种小型电动搬运车,其包含主车架,主车架上分别连接有货叉和手柄。主车架的车箱部分形成了一个容纳空间,里面安装着诸如泵站、油缸、控制器等部件。该种工业车辆结构稳定可靠,广泛应用在货仓物流中。

5.然而,该种结构存在两方面的缺陷。一方面,随着物流的发展与成熟,仓库中货物规模越来越大,为了提升仓库的空间效率,相邻货架之间的间距逐渐缩小,即巷道宽度逐渐减小。而该种结构的工业车辆虽然宽度上往往能适应窄巷道,而在车身长度上还具备较长的长度,该种长度尺寸使得车辆的转弯半径大,在巷道内转弯时容易和货架发生碰撞。另一方面,工业车辆不同于燃油车,其动力往往来源于电池包。随着工业车辆的载货重量的提升、驾驶环境的复杂,车辆的电池续航时间自然下降。运载大体积的电池进一步增加了车身长度,且电池装载在车箱之中,对电池进行充电、更换、维护都非常不便。

技术实现要素:

6.本实用新型的目的是提供一种转弯半径小的高效工业车辆,经过对车辆部件和空间的优化,车身长度缩小,转弯半径小,且对电池的维护操作便捷高效,提升车辆实用性。

7.一种转弯半径小的高效工业车辆,包含驱动轮总成、带动所述驱动轮总成转向的手柄、主车架和与所述主车架连接的车腿,所述主车架包含侧板、底板和顶板,底板、侧板和顶板形成一个半包围的车箱容纳区,油缸布置在所述车箱容纳区内;

8.所述手柄与所述驱动轮总成在连接点一a处连接,在所述手柄转动过程中,所述连接点一a的转动轨迹曲线与所述主车架共同在地面上的投影形成旋转区域b;

9.在该种车辆的长度方向上,电池箱位于所述手柄和所述主车架之间;

10.所述电池箱在地面的投影,所述电池箱的正面及侧面,均不超出亦不碰及所述旋转区域b的边界线。

11.主车架位于整个车辆的中部,按车辆长度方向来看,靠近车腿方向定义为后,靠近车头即靠近手柄方向为前。主车架为箱式结构,形成了一个车箱容纳区。首先,本方案对于电池箱的安装位置做了重新设计,既不布置在车箱容纳区内,也不布置在主车架靠后的位

置,即不布置在车箱容纳区的外面,搁置在车腿上。而是放置在了主车架之前,在主车架和手柄之间的位置。

12.在主车架和手柄之间,由于驱动轮总成总成的存在,必然需要在车辆长度方向上预留一定的空间,便于驱动轮总成的布置。在本案中,电池箱就布置在这个区域中。可以是驱动轮总成总成的侧端或上端,根据车辆的具体形状款式而定。无论哪个位置,电池箱都不会去额外占据车辆长度方向上的空间。这样的空间设计,一方面,使得车身的总长度得到了控制,车辆拥有更小的转弯半径。另一方面,即使车辆需要更大的电池容量,需要更大的电池箱体积,只需要增加电池的高度即可,依然可以有效控制车身长度。

13.其次,电池箱的形状尺寸设计得到了限定。具体的,在实际工作中,用户操作手柄进行车辆转向的操作,手柄的极限旋转角度分别是左转90

°

和右转90

°

,连接点一a的轨迹就是一段在水平方向上180

°

的圆弧。如前文所述,电池箱的布置的位置,电池箱在地面的投影,其在前方和侧方都不允许触碰或者超越上文所述的a的180

°

的圆弧线。在实际工作中,手柄和驱动轮总成总成在连接点一a处铰接,手柄能在竖直方向上翻转。翻转的极限角度往往设置在与水平面垂直和水平面平行。即,电池箱这样的形状设计,在手柄左右转向时,电池箱的任何位置都不会与手柄发生碰撞干涉。

14.再次,由于油缸的活塞杆需要推动主车架的顶板从而实现主车架的升降,故车箱容纳区不可避免地需要放置油缸。在本案中,由于特别将电池箱不放置在车箱容纳区中,则对于电池的充电、维护、更换等操作,就变得非常便捷,操作过程不会涉及到与油缸的碰撞或干涉,各种工具也具备了更大的操作空间。

15.作为本实用新型的优选,泵站布置在所述车箱容纳区中。

16.作为本实用新型的优选,所述泵站位于所述油缸远离所述手柄的一侧。

17.作为本实用新型的优选,还包含副车架,所述副车架包含位于所述驱动轮总成总成上方的固定块,所述电池箱安装在所述固定块的上方。

18.作为本实用新型的优选,控制器安装在所述固定块上或安装在所述电池箱上。

19.作为本实用新型的优选,所述副车架还包含与所述固定块连接的下连接盘,所述下连接盘位于所述驱动轮总成总成的两侧,所述下连接盘通过铰接片与所述车腿连接。

20.作为本实用新型的优选,所述下连接盘上开设有供线束穿过的通过槽,所述线束分别连接所述控制器和所述驱动轮总成。

21.作为本实用新型的优选,泵站与所述副车架连接,油缸的缸筒与所述副车架连接,所述油缸的活塞杆与所述顶板的底面抵触。

22.作为本实用新型的优选,该种工业车辆在车辆长度方向存在中轴线二l2,所述电池箱相对所述中轴线二l2居中布置。

23.作为本实用新型的优选,所述电池箱在地面的投影,在所述电池箱的背面方向与所述主车架在地面的投影存在重叠区域。

24.综上所述,本实用新型具有如下有益效果:

25.1、车身的总长度得到了控制,车辆拥有更小的转弯半径。即使车辆需要更大的电池容量,需要更大的电池箱体积,只需要增加电池的高度即可,依然可以有效控制车身长度。

26.2、电池箱不放置在车箱容纳区中,而是放置在副车架的上方,则对于电池的充电、

维护、更换等操作,就变得非常便捷,操作过程不会涉及到与油缸的碰撞或干涉,各种工具也具备了更大的操作空间。

27.3、主车架上没有电器件,没有电线走线。运输时主车架可以横置倒置任意摆放,提高货箱集装箱运输数量,降低运输成本。

28.4、车辆在转弯过程中,电池箱与手柄不会发生任何碰撞和干涉。

29.5、无论是车辆的转弯还是升降动作,电池箱、控制器、油缸、泵站这四大件均与副车架保持相对静止,避免了车辆在运行的时候各个部件以及部件的电线频繁的移位,避免了移位过程中的碰撞和磨损。

30.6、车箱采用了梯形收拢设计,上窄下款,一方面,更利于工业车辆轻型化小型化的设计趋势,另一方面,利于工人操作过程中视线的拓宽无遮挡,提升作业安全性。

31.7、泵站和油缸布置在车箱容纳区中,优化升降过程中的力臂,提升主车架的结构稳定性,并进一步优化了车辆的转弯半径。

32.附图说明:

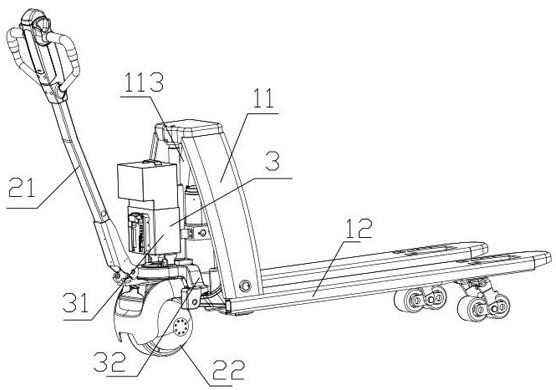

33.图1是实施例1的示意图;

34.图2是图1中副车架的放大示意图;

35.图3是图1的侧视图;

36.图4是图3隐藏主车架和车腿后的示意图;

37.图5是图1在手柄转向情况下的俯视示意图;

38.图6是实施例2的示意图;

39.图7是实施例3的示意图。

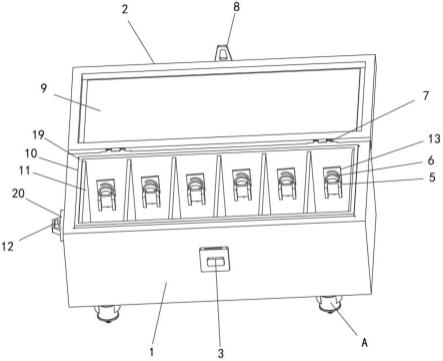

40.图中:

41.11、主车架,111、侧板,112、顶板,113、车箱容纳区,12、车腿,21、手柄,22、驱动轮总成,3、副车架,31、固定块,32、下连接盘,4、控制器,5、电池箱,6、油缸,7、泵站,8、铰接片。a、连接点一,l1、中轴线一,b、旋转区域,l2、中轴线二。

具体实施方式

42.以下结合附图对本实用新型作进一步详细说明。

43.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

44.实施例1,一种工业车辆,可以是叉车、堆高车、分拣车等不同种类的车辆类型,本技术方案以叉车为例。

45.如图1和图3所示,主车架11和车腿12往往采用钢结构,作为整个工业车辆的主要承载和受力部件。车腿12连接在主车架11上,在运动轨迹上可视为一体。

46.主车架11包含背板、侧板111、底板、顶板112这些结构面板,各个面板如图1、图2、图3所示形成了一个半包围的区域,即车箱容纳区113。在本案中,车箱容纳区113的空间设置油缸6和泵站7。

47.在本技术文件中,定义车辆的长度方向靠近手柄21的一侧,即图1中的左侧为前,长度方向靠近车腿12的一侧,即图1中的右侧为后。

48.泵站7的布置位置,较油缸6更为靠后。

49.本案中,设有副车架3,副车架3没有特殊的职能,主要作为承载部件。其包含固定块31和下连接盘32。手柄21与驱动轮总成22连接,驱动轮总成22通过诸如转轴、轴承等部件与副车架3连接。而泵站7、电池箱5、控制器4这些部件都与副车架3连接。而油缸6的部分,其缸筒连接在副车架3上,活塞杆抵触在顶板112的下表面,从而带动主车架11和车腿12的升降。

50.车辆运行的来源来自于动力包,即图2中的电池箱5。在本案中,电池箱不放置在车箱容纳区113,而是放置在了主车架11和手柄21之间。更进一步的,固定块31在竖直方向上位于驱动轮总成22的正上方。而电池箱5就安装在固定块31的上方位置。

51.在主车架11和手柄21之间,由于驱动轮总成22的存在,必然需要在车辆长度方向上预留一定的空间,便于驱动轮的布置。在本案中,电池箱5就布置在这个区域中。由此,电池箱5不会去额外占据车辆长度方向上的空间。这样的空间设计,一方面,使得车身的总长度得到了控制,车辆拥有更小的转弯半径。另一方面,即使车辆需要更大的电池容量,需要更大的电池箱5体积,只需要增加电池的高度即可,依然可以有效控制车身长度。

52.其次,在本案中,由于特别将电池箱5不放置在车箱容纳区113中,则对于电池的充电、维护、更换等操作,就变得非常便捷,操作过程不会涉及到与油缸6的碰撞或干涉,各种工具也具备了更大的操作空间。

53.这样的设计还能够实现主车架11上没有电器件,没有电线走线。可以简化主车架11,其可以是纯钢铁结构件,制造和车间转运成本低。运输时主车架11可以横置倒置任意摆放,提高货箱集装箱运输数量,降低运输成本。

54.在电池箱的形状尺寸设计得到了限定。具体的,如图3、图4和图5所示。手柄22和驱动轮总成22在连接点一a处铰接,用户依靠手柄22带动驱动轮22左右转向,同时,手柄22也可以相对驱动轮22在竖直方向转动。

55.如图3和图5所示,驱动轮总成22必然包含转轴,与现有技术一样,驱动轮总成22和手柄21以该转轴的轴线,即中轴线一l1为轴在水平方向旋转。手柄21在旋转时,左转90度和右转90

°

即为手柄转向的极限角度。手柄21的角度旋转限位设计为现有技术内容,本方案不做更改,此处不赘述。在手柄21的转向过程中,连接点一a的轨迹即为一个以l1在地面上的投影为圆心的一个180度的半圆圆弧。

56.该半圆圆弧在前端,后端为主车架11在地面的投影,两者共同形成了一个形状为半圆形的旋转区域b。而电池箱5在地面的投影,要保证其形状尺寸的设计,使得其在旋转区域b之中。具体的,该投影的正面和侧面,不得触碰或越过b的边界线,而b的边界线其实即为a的旋转运动半圆形轨迹。

57.如上文所述,在实际工作中,手柄21能在竖直方向上翻转。翻转的极限角度往往设置在与水平面垂直和水平面平行。即,电池箱5这样的形状设计,在手柄左右转向时,电池箱5的任何位置都不会与手柄发生碰撞干涉。

58.本案还对车辆的各个部件的运动独立性做了设计。

59.具体的,如图1所示,该种车辆可以看成三个总组成。组成a:图1中左侧的手柄21和驱动轮22,两者连接,工人在水平方向转动手柄21会带动驱动轮22转向。组成b:图中右侧的主车架11和与之连接的车腿12,在升降结构的顶升作用下,主车架11和车腿12升降,带动货

物的升降。组成c:图中中部的部分,包括副车架3,副车架3连接安装着四大件,如图2所示,分别是电池箱5、升降结构油缸6、泵站7和控制器4。

60.在这样的工业设计下,当车辆转向时,组成c和组成a发生相对转动,但是组成c中的各个部件保持相对静止,特别是控制器4和电池箱5之间不会发生相对转动。当车辆升降时,组成c和组成b之间发生相对升降,但是组成c中的各个部件保持相对静止,只有油缸6的活塞杆在运动。在这样的设计下无论是车辆的转弯还是升降动作,电池箱5、控制器4、油缸6、泵站7这四大件均与副车架3保持相对静止,避免了车辆在运行的时候各个部件以及部件的电线频繁的移位,避免了移位过程中的碰撞和磨损。

61.控制器4设置在固定块31的正面,即靠近手柄21的一侧。一方面,避免了放在固定块31侧面的外壳体积变大的问题。另一方面,这个区域靠近驱动轮的正上方。下连接盘32在固定块31的下方,开设有通过槽,线束可直连驱动轮和控制器4,连线距离短,布线方便。

62.在本案中,车箱采用了梯形收拢设计,上窄下款,一方面,更利于工业车辆轻型化小型化的设计趋势,另一方面,利于工人操作过程中视线的拓宽无遮挡,提升作业安全性。

63.铰接片8一端与主车架11转动连接,另一端与下连接盘32转动连接,提升主车架11在升降过程的稳定性。

64.实施例2、如6所示,与实施例1的区别是电池箱5的形状。在本实施例中,电池箱5的部分是超出了旋转区域b的界限,但是并不是前方或侧方超出,而是后方超出。即电池箱5的后端部分,进入了主车架11中的车箱容纳区113。电池箱5的后端还可以做圆弧异形设计,用于避让油缸6。该种实施方式也在本技术权利要求保护的范围内,能解决相同的技术目的,起到相同的技术效果。

65.车辆在长度方向的中心线为图中的中轴线二l2,电池箱5相对l2居中放置。

66.实施例3、如图7所示,与实施例1的区别是电池箱5的左右布置位置。在本实施例中,电池箱5相对中轴线二l2非居中设置。但电池箱5的前端和侧端在地面投影,同样不触碰或超出b的边界线。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。