1.本发明涉及农林废弃物利用技术领域,具体而言,涉及一种高填充油茶果壳基聚丙烯复合材料及其模压成型方法。

背景技术:

2.根据《中国统计年鉴——2021》,中国的油茶籽年产量为314万吨。在茶油的壳籽分离过程中,每吨油茶果会产生0.54吨的废弃油茶果壳。2020年,中国生产了约368万吨油茶果壳。这些油茶果壳通常作为生物质废料燃烧,从而造成空气和水污染。目前油茶果壳的处理方式主要为丢弃或焚烧,对空气、水体和生态都会造成污染。将油茶果壳进行资源化利用,变废为宝, 对油茶产业可持续发展、改善生态环境具有重要意义。

3.目前生物质复合材料主要以锯末粉、杂木粉为植物纤维原料,混杂木粉的利用一方面使得复合材料性质不稳定,一方面使得木粉市场价格上升, 木材需求量增大,森林砍伐需求量的加大不利于低碳经济发展。使用油茶果壳粉代替木粉,并且提高油茶果壳的填充量可有效地降低生物质复合材料生产成本,稳定复合材料的性质,让油茶果壳得到充分的利用。

4.热压成型及挤出成型为生物质复合材料主要生产工艺。在高填充生物质聚合物复合材料中,热压成型比挤出成型更易成型,成型更迅速稳定。

5.油茶果壳中除具有较高含量的半纤维素和茶皂素外,主要化学组成成分与木材、秸秆、蔗渣等植物原料的组分相似。半纤维素结构不稳定会影响木塑复合材料的力学性能,碱处理常用来去除纤维表面多余的半纤维素、木质素及其他杂质,继而降低纤维表面的吸水性以及形成粗糙的表面形貌以达到促进机械互锁结构形成的效果,有利于提高复合材料的性能。而未经处理的油茶果壳,往往难以制备得到机械性能满足要求的复合材料,特别是高填充量的油茶果壳往往会导致复合材料的性能下降至难以应用的程度。

6.cn106832591a 公开了一种油茶果壳基生物质复合材料的制备工艺,所述的复合材料主要是通过把油茶果壳进行 naoh 预处理、粉碎机粉碎、硅烷偶联剂改性处理,并与聚丙烯混炼,热压成型制得,所述改性油茶果壳粉占所述生物质复合材料的质量百分含量为30%-70%。此种复合材料具有很好的冲击强度、静曲强度及弹性模量。cn106947276a公开了一种阻燃复合材料,主要由改性的油茶果壳粉和聚丙烯复合而成,所述改性油茶果壳粉是指油茶果壳粉依次经硼酸、偶联剂进行改性得到的;所述油茶果壳粉占阻燃复合材料的质量含量为30%-70%。

7.以上公开的专利是以预处理后油茶果壳粉和聚丙烯通过热压成型制得的生物质复合材料。虽然公开专利制备的生物质复合材料力学性能优良, 然而制备方法需要将油茶果壳经过 1%~2% 浓度的 naoh 溶液预处理0.5h~3h,预处理后的废液回收利用存在环保问题,无法适应大宗化工业化产品制程的要求;在界面相容性油茶果壳粉需要用到硅烷偶联剂浸泡处理,成本偏高达不到市场青睐。

8.因此,研发一种既能成功成型,又能有较高油茶果壳填充量的油茶果壳/聚丙烯复

合材料,可以有效降低复合材料的成本价格,对油茶果壳大宗化利用具有重大意义。

技术实现要素:

9.本发明的目的在于克服现有技术的至少一个不足,提供一种高填充油茶果壳基聚丙烯复合材料及其模压成型方法。

10.本发明所采取的技术方案是:本发明的第一个方面,提供:一种高填充油茶果壳基聚丙烯复合材料,其原料质量组成为油茶果壳粉70%~85%,聚丙烯、相容剂、润滑剂、填料合计15%~30%。

11.在一些高填充油茶果壳基聚丙烯复合材料的实例中,聚丙烯的用量为5~28%;和/或所述相容剂的用量为0~12%;和/或所述润滑剂的用量为1~3%;和/或所述填料的用量为1~5%。

12.在一些高填充油茶果壳基聚丙烯复合材料的实例中,聚丙烯的用量为5~28%;所述相容剂的用量为0~12%;所述润滑剂的用量为1~2%;所述填料的用量为1~5%。

13.在一些高填充油茶果壳基聚丙烯复合材料的实例中,油茶果壳粉的粒径不大于2 mm。

14.在一些高填充油茶果壳基聚丙烯复合材料的实例中,所述相容剂为马来酸酐接枝聚丙烯和/或所述润滑剂选自硬脂酸、硬脂酸锌、乙撑双硬脂酰胺、石蜡或聚乙烯蜡中的至少一种。

15.在一些高填充油茶果壳基聚丙烯复合材料的实例中,所述填料选自滑石粉、碳酸钙、二氧化硅中的至少一种。

16.本发明的第二个方面,提供:一种高填充油茶果壳基聚丙烯复合材料的模压成型方法,所述高填充油茶果壳基聚丙烯复合材料的组成如本发明第一个方面所述,包括如下步骤:s1) 将油茶果壳粉碎,干燥备用;s2) 将油茶果壳粉、聚丙烯、相容剂、润滑剂、填料混匀,挤出造粒,得粒料;s3) 取粒料模压成型,冷却得到高填充油茶果壳基聚丙烯复合材料。

17.在一些模压成型方法的实例中,所述模压成型的温度为160 ℃~220 ℃。

18.在一些模压成型方法的实例中,所述模压成型的压力为1~5 mpa。

19.在一些模压成型方法的实例中,油茶果壳粉干燥至含水量不高于5%。

20.本发明的有益效果是:本发明提供的高填充油茶果壳基聚丙烯复合材料,以聚丙烯作为塑料基体,在油茶果壳填充量可占配方质量的70%以上的前提下依然能成功成型,大大减少的聚丙烯塑料的使用并且降低了配方的成本,提供了一条将成千上万吨油茶果壳实现大宗化利用的生产工艺路线。

21.本发明提供的油茶果壳基生物质复合材料,以马来酸酐接枝聚丙烯作为相容剂,采用直接混合物料及挤出成型工艺,保障油茶果壳粉和塑料基体间的界面相容性,提高了生物质复合材料的生产连续性,从而提高产品的经济效益。

22.本发明提供的油茶果壳基生物质复合材料,采用打粉、干燥、混合物料、挤出成型工艺,避免了油茶果壳化学预处理和偶联剂溶液改性工序,保持力学性能的同时简化了生产工序,特别是加工过程中油茶果壳的改性工序,大大减少生产过程中所产生的废液,从而实现油茶果壳的全组分资源化利用和绿色生产。

具体实施方式

23.本发明的第一个方面,提供:一种高填充油茶果壳基聚丙烯复合材料,其原料质量组成为油茶果壳粉70%~85%,聚丙烯、相容剂、润滑剂、填料合计15%~30%。

24.各组分的用量可以根据复合材料的具体应用进行一定的调整。在一些高填充油茶果壳基聚丙烯复合材料的实例中,聚丙烯的用量为5~28%;和/或所述相容剂的用量为0~12%;和/或所述润滑剂的用量为1~3%;和/或所述填料的用量为1~5%。

25.在一些高填充油茶果壳基聚丙烯复合材料的实例中,聚丙烯的用量为5~28%;所述相容剂的用量为0~12%;所述润滑剂的用量为1~3%;所述填料的用量为1~5%。

26.在一些高填充油茶果壳基聚丙烯复合材料的实例中,油茶果壳粉的粒径不大于2 mm。

27.在一些高填充油茶果壳基聚丙烯复合材料的实例中,所述相容剂为马来酸酐接枝聚丙烯和/或所述润滑剂选自硬脂酸、硬脂酸锌、乙撑双硬脂酰胺、石蜡或聚乙烯蜡中的至少一种。

28.在一些高填充油茶果壳基聚丙烯复合材料的实例中,所述填料选自滑石粉、碳酸钙、二氧化硅中的至少一种。

29.本发明的第二个方面,提供:一种高填充油茶果壳基聚丙烯复合材料的模压成型方法,所述高填充油茶果壳基聚丙烯复合材料的组成如本发明第一个方面所述,包括如下步骤:s1) 将油茶果壳粉碎,干燥备用;s2) 将油茶果壳粉、聚丙烯、相容剂、润滑剂、填料混匀,挤出造粒,得粒料;s3) 取粒料模压成型,冷却得到高填充油茶果壳基聚丙烯复合材料。

30.在一些模压成型方法的实例中,所述模压成型的温度为160 ℃~220 ℃。

31.在一些模压成型方法的实例中,所述模压成型的压力为1~5 mpa。

32.在一些模压成型方法的实例中,油茶果壳粉干燥至含水量不高于5%。

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建

议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

34.以下结合实施例对本发明的特征和性能作进一步的详细描述。

35.实施例 1本实施例的目的在于提供一种高填充油茶果壳基聚丙烯复合材料。

36.(1)油茶果壳预处理:将油茶果壳打粉并除杂,干燥备用;选择粒径为2 mm以下的油茶果壳粉,在 103℃下对油茶果壳粉进行干燥处理至含水率0~2wt%备用;(2)混合物料:将 1500g 步骤(1)中预处理后的油茶果壳粉、300g 聚丙烯塑料、60g 相容剂(马来酸酐接枝聚丙烯)、100g 滑石粉、40g 润滑剂(硬脂酸)加入高速混合机中混合 30min,得到混合均匀的物料。

37.(3)模压成型:将步骤(2)中混合均匀的物料加入挤出机挤出造粒,然后将粒料再通过热压机模压成型,成型温度为180℃,自然冷却可得高填充油茶果壳基聚丙烯复合材料。

38.实施例 2本实施例的目的在于提供一种高填充油茶果壳基聚丙烯复合材料。

39.(1)油茶果壳预处理:将油茶果壳打粉并除杂,干燥备用;选择粒径为2 mm以下的油茶果壳粉,在 103℃下对油茶果壳粉进行干燥处理至含水率0~2wt%备用;(2)混合物料:将 1500g 步骤(1)中预处理后的油茶果壳粉、360g 聚丙烯塑料、100g 滑石粉、40g 润滑剂(硬脂酸)加入高速混合机中混合 30min,得到混合均匀的物料。

40.(3)模压成型:将步骤(2)中混合均匀的物料加入挤出机挤出造粒,然后将粒料再通过热压机模压成型,成型温度为180 ℃,自然冷却可得高填充油茶果壳基聚丙烯复合材料。

41.实施例 3本实施例的目的在于提供一种高填充油茶果壳基聚丙烯复合材料。

42.(1)油茶果壳预处理:将油茶果壳打粉并除杂,干燥备用;选择粒径为2 mm以下的油茶果壳粉,在 103℃下对油茶果壳粉进行干燥处理至含水率0~2wt%备用;(2)混合物料:将 1500g 步骤(1)中预处理后的油茶果壳粉、240g 聚丙烯塑料、120g 相容剂(马来酸酐接枝聚丙烯)、100g 滑石粉、40g 润滑剂(硬脂酸)加入高速混合机中混合 30min,得到混合均匀的物料。

43.(3)模压成型:将步骤(2)中混合均匀的物料加入挤出机挤出造粒,然后将粒料再通过热压机模压成型,成型温度为180℃,自然冷却可得高填充油茶果壳基聚丙烯复合材料。

44.实施例 4本实施例的目的在于提供一种高填充油茶果壳基聚丙烯复合材料。

45.(1)油茶果壳预处理:将油茶果壳打粉并除杂,干燥备用;选择粒径为2 mm以下的油茶果壳粉,在 103℃下对油茶果壳粉进行干燥处理至含水率0~2wt%备用;(2)混合物料:将 1500g 步骤(1)中预处理后的油茶果壳粉、120g 聚丙烯塑料、240g 相容剂(马来酸酐接枝聚丙烯)、100g 滑石粉、40g 润滑剂(硬脂酸)加入高速混合机中混合 30min,得到混合均匀的物料。

20min,得到混合均匀的物料。

58.(3)模压成型:将步骤(2)中混合均匀的物料加入挤出机挤出造粒,然后将粒料再通过热压机模压成型,成型温度为185℃,自然冷却可得高填充油茶果壳基聚丙烯复合材料。

59.对比例 1本实施例的目的在于提供一种高填充油茶果壳基聚丙烯复合材料。

60.(1)油茶果壳预处理:将油茶果壳打粉并除杂,干燥备用;选择粒径为2 mm以下的油茶果壳粉,在 103℃下对油茶果壳粉进行干燥处理至含水率0~2wt%备用;(2)混合物料:将 1100g 步骤(1)中预处理后的油茶果壳粉、700g 聚丙烯塑料、60g 相容剂(马来酸酐接枝聚丙烯)、100g 滑石粉、40g 润滑剂(硬脂酸)加入高速混合机中混合 30min,得到混合均匀的物料。

61.(3)模压成型:将步骤(2)中混合均匀的物料加入挤出机挤出造粒,然后将粒料再通过热压机模压成型,成型温度为180℃,自然冷却可得高填充油茶果壳基聚丙烯复合材料。

62.对比例 2本实施例的目的在于提供一种高填充油茶果壳基聚丙烯复合材料。

63.(1)油茶果壳预处理:将油茶果壳打粉并除杂,干燥备用;选择粒径为2 mm以下的油茶果壳粉,在 103℃下对油茶果壳粉进行干燥处理至含水率0~2wt%备用;(2)混合物料:将 1300g 步骤(1)中预处理后的油茶果壳粉、500g 聚丙烯塑料、60g 相容剂(马来酸酐接枝聚丙烯)、100g 滑石粉、40g 润滑剂(硬脂酸)加入高速混合机中混合 30min,得到混合均匀的物料。

64.(3)模压成型:将步骤(2)中混合均匀的物料加入挤出机挤出造粒,然后将粒料再通过热压机模压成型,成型温度为180℃,自然冷却可得高填充油茶果壳基聚丙烯复合材料。

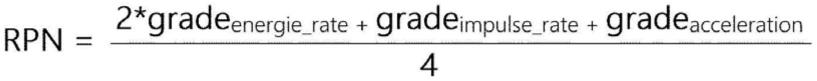

65.性能检测将实施例 1~5 的油茶果壳基生物质复合材料按照astm d638-2014 所示方法检测拉伸强度及拉伸模量,将实施例 1~5 提供的油茶果壳基生物质复合材料按照astm d790-2017所示方法检测弯曲强度及弯曲模量。表 1 为实施例 1~5的油茶果壳基生物质复合材料的力学性能对比结果。从表 1 中可知,实施例 1~5 所制备油茶果壳基生物质复合材料具有一定的拉伸强度、拉伸模量和弯曲强度,原料成本较低且弯曲模量较佳。实施例5证明即便在85%油茶果壳和5%滑石粉填充量(总填充量90%)下,仅添加共计10%聚丙烯、相容剂及润滑剂也可成功成型,原料成本仅为每吨1294元,然而拉伸强度、拉伸模量及弯曲强度都较差,仅可用作对力学强度要求不高的材料。与对比例1、2相比,实施例1~4在原料成本下降的同时,大大提升了弯曲模量,而强度及拉伸模量有所下降。

66.表 1 高填充油茶果壳基聚丙烯复合材料力学性能

编号拉伸强度/mpa拉伸模量/mpa弯曲强度/mpa弯曲模量/mpa原料成本/元每吨实施例15.13161811.3821562083实施例25.71166412.5717641907实施例34.8153911.422662259

实施例45.06155011.527962611实施例52.523244.2112741294对比例110.58219818.5410223669对比例26.56170113.6914452876

本发明的优点如下:效果一,本发明提供的油茶果壳基生物质复合材料,以马来酸酐接枝聚丙烯作为相容剂,采用直接混合物料及模压成型工艺,通过配方设计保障油茶果壳粉和塑料基体间的界面相容性,可有效提供产品的弯曲模量,从而提高产品的经济价值。

67.效果二,本发明提供的油茶果壳基生物质复合材料,采用打粉、干燥、混合物料、挤出成型工艺,避免了油茶果壳化学预处理和偶联剂溶液改性工序,保持油茶果壳基生物质复合材料力学性能的同时简化了生产工序,特别是加工过程中油茶果壳的改性工序,大大减少生产过程中所产生的废液,从而实现油茶果壳的全组分资源化利用。

68.效果三,本发明提供的加工方法,免去了对油茶果壳粉的过筛筛分环节,传统的油茶果壳基聚合物复合材料的生产制造需要将油茶果壳筛分至0.5mm以下再进行下一步工序,而本发明中,直接将油茶果壳破碎至2mm以下即可,不需进行进一步筛分即可直接造粒,模压成型后即可制得复合材料,工艺的简化有利于提高生产连续性,实现油茶果壳基生物质复合材料的大规模商业化生产利用。

69.效果四,通过调整加工配方和加工方法,并将该油茶果壳基生物质复合材料中的油茶果壳的占比提高到70%以上,仅需添加少量填料、润滑剂及相容剂作为加工助剂,由于油茶果壳的成本较低,在降低生产成本的同时降低了不可回收聚丙烯的利用,提供了一条将成千上万吨油茶果壳实现大宗化利用的生产工艺路线,助力乡村油茶产业振兴。

70.以上是对本发明所作的进一步详细说明,不可视为对本发明的具体实施的局限。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的简单推演或替换,都在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。