1.本发明涉及一种具有力传感器的切削加工机床。本发明也涉及到这种切削加工机床的应用。本发明还涉及一种用于校准这种切削加工机床的力传感器的方法。

背景技术:

2.切削加工机床是众所周知的。已知的切削加工机床是车床、铣床、锯床等。利用切削加工机床实现对工件的切削成型,其中使用带有切削楔的工具去除工件的材料。在此,切削楔施加工具力。工件可以由金属、木材、塑料等任意材料制成。切削楔由例如金属、陶瓷等坚硬、坚固和坚韧的切削材料制成。已知的用于切削成型的工具有凿子、车刀、铣刀、平面钻、锯片等。

3.在切削成型过程中,工件和工具相对移动。在此,无论是工件还是工具都是直线或圆形地运动。为此,切削加工机床具有多个驱动单元,例如电驱动单元、气动驱动单元等。

4.为了低成本且质量稳定地生产工件,需要测量工具力,因为工具力以及在切削成型过程中出现的高温会导致切削楔磨损。该磨损改变了切削楔的切削刃几何形状。磨损的切削楔需要更大的工具力用于工件的切削成型,这使得切削加工机床的能耗更高,并且还降低了工件的表面质量和尺寸精度。

5.专利文献ep0433535a1公开了一种已知的布置,包括用于在切削加工机床中对工件进行切削成型时测量工具力的力传感器。该力传感器以力配合的方式夹紧在机器零件的留空中。

6.该已知布置的缺点在于,工具力不是在其作用部位上、即切削楔上测量,而是在远离切削楔的地方、即机器零件中测量。并且在那里是将工具力间接地测量为在机器零件中出现的机械应力。机械应力本身又受到机器零件的尺寸和质量的影响。

7.该已知布置的力传感器还布置在力分路(krafthnebenschluss)中的机器零件中。然而,在力分路中只能测量到一小部分发生在那里的机械应力。所有这些都会导致工具力的测量不准确。测量工具力时的精度代表了所测得的工具力与实际工具力的偏差,对工具力的测量越准确,所测得的工具力与实际工具力的偏差就越小。

8.此外,该已知布置的力传感器测量工具力的多个分力。其沿x方向测量进给力,沿y方向测量背向力,沿z方向测量主切削力。该多分量力传感器针对每个力分量具有至少一个压电元件。该压电元件被定向为,能够以高灵敏度检测力分量。至少三个压电元件沿z方向彼此堆叠地布置在壳体中。由此,该多分量力传感器具有在z方向上高度相对较大的结构尺寸。这种多分量力传感器可从申请人处以型号名称9027c和数据表9027c_000-726d-03.10商购获得。该多分量力传感器是中空柱形的,外径为24.0mm,内径为9.6mm,高度为12.0mm。该多分量力传感器的购买成本也相对较高。

9.目前,工件的切削成型通常是按照生产步骤的时间顺序使用多个所需工具进行。亦即,需要更频繁地更换工具。在每个新的制造步骤中,都会在工件上定向一新的工具。因

此,为了迅速且低成本地更换工具和迅速且低成本的定向工具,切削加工机床具有工具架。工具架同时容纳切削成型的制造步骤所需的全部工具。即,在切削成型过程开始之前,工具架配备了所有需要的工具。通过这种方式,在切削制造期间就不必从切削加工机床中取出工具或者将工具插入到切削加工机床中。为了在切削成型期间更换为新工具并将新工具在工件上定向,仅只需相对于工件移动工具架即可。在新工具在工件上定向之后,工具和工件相对于彼此运动以进行切削成型。

技术实现要素:

10.本发明的第一个目的是利用力传感器准确地测量在切削加工机床中工件被切削成型时作用的工具力。本发明的第二个目是将力传感器节省空间地布置在切削加工机床中,以测量在切削成型工件过程中作用的工具力。本发明的第三个目的是利用力传感器低成本地测量在切削成型工件过程中作用的工具力。

11.至少一个上述的目的通过独立权利要求所述的特征来实现。

12.本发明涉及一种用于工件切削成型的切削加工机床,该切削成型按照制造步骤的时间顺序利用多个所需工具进行;其中在每个制造步骤中,所需工具可以对工件施加工具力;该切削加工机床具有用于同时容纳所需工具的工具架和用于移动工具架的工具滑轨,通过移动工具架,可以在每个制造步骤中使所需工具在工件上定向,并且所需工具和工件为了切削成型而能够相对于彼此运动;其中工具架具有至少两个单分量力传感器;并且其中,该单分量力传感器在力主路中测量在工件切削成型过程中由所需工具之一施加的工具力。

13.本发明还涉及到这种切削加工机床的应用。

14.本发明还涉及一种用于校准这种切削加工机床的力传感器的方法。

15.本发明的其它优选技术方案通过从属权利要求的特征来实现。

附图说明

16.下面参照附图示例性地说明本发明。其中:

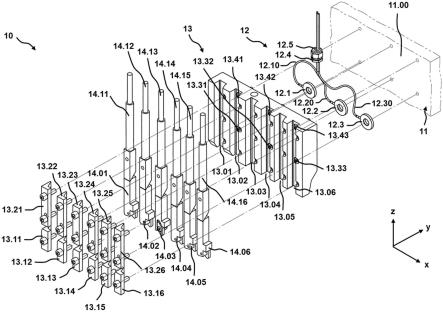

17.图1示出了根据一种实施方式的切削加工机床的多个部件的视图,其中包括工具架和力传感器;

18.图2示出了根据图1的切削加工机床的多个部分的分解图;

19.图3示意性示出了根据图1的切削加工机床沿着线zz'的截面的一部分;

20.图4示意性示出了根据图1的切削加工机床沿着线xx'的截面的一部分;

21.图5示出了用于校准根据图1的切削加工机床的力传感器的方法步骤的流程图;和

22.图6示意性示出了根据一种实施方式的用于执行图5所示方法步骤的校准装置的一部分,其具有根据图1的切削加工机床的工具架。

23.原则上,相同的部件在附图中用相同的附图标记表示。

具体实施方式

24.图1-4示出了根据一种实施方式的用于工件9切削成型的切削加工机床1的多个部件。切削加工机床1布置在具有三个轴x、y、z的正交坐标系中,这三个轴也称为横轴x、水平

轴y和竖轴z。

25.工件9由任意材料制成,例如金属、木材、塑料等。

26.切削加工机床1具有多个所需的工具14.01-14.06。工件9的切削成型是利用所需工具14.01-14.06按照制造步骤的时间顺序进行的。在根据图1-4的示例中,在六个制造步骤中需要六个工具14.01-14.06。在第一制造步骤中需要第一工具14.01,在第二制造步骤中需要第二工具14.02,在第三制造步骤中需要第三工具14.03,在第四制造步骤中需要第四工具14.04,在第五制造步骤中需要第五工具14.05,在第六制造步骤中需要第六工具14.06。优选地,每个所需工具14.01-14.06具有冷却剂供应件14.11-14.16。

27.在工件9的切削成型过程中,所需工具14.01-14.06在由横轴x和竖轴z展开的横向平面xz中执行切削运动。并且在工件9的切削成型过程中,所需工具14.01-14.06沿着水平轴y执行进给运动。在此,所需工具14.01-14.06在工件9上施加工具力kw。工具力kw具有三个力分量。由于切削运动,工具力kw具有沿横轴x方向的主切削力分量kwx和沿竖轴z方向的背向力分量kwz。并且由于进给运动,工具力kw具有沿水平轴y方向的进给力分量kwy。在不同类型的切削成型中,主切削力分量kwx都是数值最大的力分量。并且,比较不同类型的切削成型的力分量,主切削力分量kwx的数值波动是最小的。因此,主切削力分量kwx适于用作各类切削成型所需工具14.01-14.06的磨损的指标。

28.切削加工机床1具有工具架13。工具架13将制造步骤所需的工具14.01-14.06保持在不同的位置i,i=1...6。在切削成型开始之前,工具架13配备全部所需的工具14.01-14.06,然后工具架13同时保持所需的工具14.01-14.06。工具架13由例如钢、工具钢等机械耐性材料制成。在根据图1-4的示例中,工具架13保持有六个所需工具14.01-14.06。

29.工具架13经由所需工具14.01-14.06的柄部来保持所需工具14.01-14.06。为此,工具架13具有多个工具槽13.01-13.06和多个保持件13.11-13.16、13.21-13.26。

30.优选地,六个工具槽13.01-13.06中每一个容纳六个所需工具14.01-14.06之一的柄部。保持件13.11-13.16、13.21-13.26是包括保持板、保持板中的孔、保持螺栓和在工具架13中的内螺纹的螺纹连接。每个工具槽13.01-13.06均配属第一保持件13.11-13.16和第二保持件13.21-13.26。优选地,每个第一保持件13.11-13.16具有一个保持板和一个保持螺栓,并且每个第二保持件13.21-13.26具有一个保持板和两个保持螺栓。每个第一保持件13.11-13.16用保持板贴靠在所需工具14.01-14.06的柄部上,并且每个第二保持件13.21-13.26利用保持板贴靠在所需工具14.01-14.06的柄部上。保持螺栓的外螺纹穿过保持板中的孔到达工具架13中的内螺纹。该螺纹连接平行于水平轴y进行。通过旋拧外螺纹和内螺纹,保持螺栓将保持板压靠在所需工具14.1-14.8的柄部上并利用保持力将所需工具14.01-14.06保持在工具槽13.01-13.06中。

31.切削加工机床1具有工具滑轨11。工具滑轨11承载工具架13。根据作用和反作用的原理,工具滑轨11从工具架13接收工具力kw,并将同样大的、方向相反的反作用力施加到工具架13上。

32.配备有所需工具14.01-14.06的工具架13能够通过三个第一紧固件13.31、13.32、13.33和三个第二紧固件13.41、13.42、13.43简单快速地紧固在工具滑轨11上和从工具滑轨11上取下。优选地,工具架13具有三个第一紧固件13.31、13.32、13.33和三个第二紧固件13.41、13.42、13.43。这些紧固件13.31、13.32、13.33、13.41、13.42、13.43是包括紧固螺

栓、工具架13中的孔和工具滑轨11中的内螺纹的螺纹连接。该螺纹连接平行于水平轴y进行。紧固螺栓的外螺纹穿过工具架13中的孔到达工具滑轨11中的内螺纹。紧固螺栓的螺栓头位于工具架13中。通过旋拧外螺纹和内螺纹,紧固螺栓以紧固力将工具架13压靠在工具滑轨11上。

33.工具滑轨11使工具架13运动。为此,工具滑轨11具有驱动单元,例如电驱动单元、气动驱动单元等。驱动单元使工具架13沿着三个轴x、y和z运动。

34.切削加工机床1具有力传感器12。根据本发明,力传感器12由至少两个单分量力传感器12.1、12.2、12.3组成。在根据图1-4的示例中,力传感器12由三个单分量力传感器12.1、12.2、12.3组成。

35.单分量力传感器12.1、12.2、12.3具有由例如钢、工具钢等机械耐性材料制成的壳体。单分量力传感器12.1、12.2、12.3是中空柱形的,具有两个壳体端面、两个侧面和一个中心壳体孔。壳体端面平行于竖直平面xz。外侧面沿远离壳体的径向方向孔限定壳体。内侧面沿朝向壳体孔的方向限定壳体。壳体孔的纵轴线平行于水平轴y。

36.单分量力传感器12.1、12.2、12.3在空间上是布置在工具架13与工具滑轨11之间。在根据图1-4和图6的示例中,三个单分量力传感器12.1、12.2、12.3沿着横轴x布置在线zz'上。

37.工具架13保持单分量力传感器12.1、12.2、12.3。为此,工具架13具有多个留空13.07-13.09。留空13.07-13.09平行于竖直平面xz。留空13.07-13.09的直径尺寸被确定为大到足以使单分量力传感器12.1、12.2、12.3能够插入到留空13.07-13.09中,并且插入的单分量力传感器12.1、12.2、12.3在留空13.07-13.09的区域中被保持在径向外侧面之上。第一留空13.07保持第一单分量力传感器12.1,第二留空13.08保持第二单分量力传感器12.2,第三留空13.09保持第三单分量力传感器12.3。将单分量力传感器12.1、12.2、12.3保持在留空13.07-13.09中节省了空间并且成本低廉的,因为由此可以保留常规工具架的预定外部尺寸并且不必改变。

38.在留空13.07-13.09的区域中,紧固在工具滑轨11上的工具架13通过间隙s与工具滑轨11间隔开。在第二紧固件13.41、13.42、13.43的区域中,紧固在工具滑轨11上的工具架13通过接触面13.00与工具滑轨11平面地接触。

39.插入到留空13.07-13.09中的单分量力传感器12.1、12.2、12.3通过第一紧固件13.31-13.33紧固在工具滑轨11上。第一紧固件13.31-13.33是包括紧固螺栓和工具滑轨11中的内螺纹的螺纹连接。壳体孔的直径尺寸被确定为大到足以使紧固螺栓伸出。紧固螺栓的外螺纹穿过单分量力传感器12.1、12.2、12.3的壳体孔到达工具滑轨11中的内螺纹。紧固螺栓的螺栓头位于工具架13中。通过旋拧外螺纹和内螺纹,紧固螺栓利用紧固力将单分量力传感器12.1、12.2、12.3压靠在工具滑轨11上。单分量力传感器12.1、12.2、12.3在工具架13与工具滑轨11之间的紧固是非弹性的并且带来以下优点:待测量的工具力kw基本上没有减弱地作用在单分量力传感器12.1、12.2、12.3上,因为各自的弹性变形会减弱工具力kw并使工具力kw的测量失真。

40.这种单分量力传感器12.1、12.2、12.3可从申请人处以型号9145b和数据表9143b_000-113d-03.16商购获得。单分量力传感器12.1、12.2、12.3具有由外侧面限定的外径24.0mm、由内侧面限定的内径10.1mm,并在壳体端面之间沿着y轴具有3.5mm的高度。

41.与前述的高度为12.0mm的9027c型多分量力传感器相比,该9145b型的单分量力传感器12.1、12.2、12.3沿着y轴的高度要小三倍以上。从根据图4的真实比例截面中可以看到,对于这种沿着y轴具有超过三倍大的高度的多分量力传感器,在工具架13中是没有空间用于保持在那里的留空中并通过第一紧固件压靠在工具滑轨11上。

42.单分量力传感器12.1、12.2、12.3以第一壳体端面12.11、12.21、12.31与工具架13平面地接触,并且以第二壳体端面12.12、12.22、12.32与工具滑轨11平面地接触。由于工具架13的接触面13.00在留空13.07-13.09的区域中通过间隙s与工具滑轨11间隔开,因此在留空13.07-13.09的区域中,单分量力传感器12.1,12.2,12.3仅是以其第二壳体端面12.12、12.22、12.32以平面接触的方式贴靠在工具滑轨11上。

43.优选地,至少两个单分量力传感器12.1、12.2、12.3的第二壳体端面12.12、12.22、12.32的总和大于工具架13的接触面13.00。因此,待测量的工具力kw的绝大部分是经由壳体端面12.12、12.22、12.32的总和作用在工具滑轨11上。只有一小部分待测量的工具力kw是通过接触面13.00作用在工具滑轨11上。因此,至少两个单分量力传感器12.1、12.2、12.3在力主路中在空间上布置在工具架13与工具滑轨11之间。

44.优选地,至少两个单分量力传感器12.1、12.2、12.3被布置为,到所需工具14.01-14.06的距离比接触面13.00短。例如,在根据图4的真实比例截面中,从单分量力传感器12.3到所需工具14.06的距离仅为接触面13.00到所需工具14.06的距离的66%。由此可见,绝大部分的待测量工具力kw是作用在至少两个单分量力传感器12.1、12.2、12.3上,只有一小部分待测量工具力kw作用在接触面13.00上。因此,至少两个单分量力传感器12.1、12.2、12.3也是在力主路中在空间上布置在工具架13与工具滑轨11之间。

45.在使用单一多分量力传感器来代替至少两个单分量力传感器12.1、12.2、12.3时,不能获得这样的力主路。因为开头所提及的9027c型多分量力传感器具有与9145b型单组件力传感器12.1、12.2、12.3相同的24.0mm的外径。多分量力传感器的第二壳体端面小于工具架13的接触面13.00,并且多分量力传感器在力主路中在空间上布置在工具架13与工具滑轨11之间。

46.由至少两个单分量力传感器12.1、12.2、12.3的第二壳体端面12.12、12.22、12.32和工具架13的接触面13.00组成的总接触面至少是工具滑轨11在竖直平面xz中的总接触面11.00的一半大。因此,工具架13和工具滑轨11是大面积地接触,其优点是切削加工机床10具有高刚性和高固有频率,这是因为据此在竖直平面xz中不可能发生机械弯曲(durchbiegen)。在使用单个多分量力传感器来代替所述至少两个单分量力传感器12.1、12.2、12.3的情况下,不能实现这样的优点。因为开头所提及的9027c型多分量力传感器具有与9145b型单分量力传感器12.1,12.2,12.3相同的24.0mm的外径。由多分量力传感器的第二壳体端面和工具架13的接触面13.00组成的总接触面小于工具滑轨11在竖直平面xz中的总接触面11.00的一半。

47.单分量力传感器12.1、12.2、12.3是具有压电材料的压电式力传感器,压电材料由单晶制成,例如石英(sio2)、镓锗酸钙(ca3ga2ge4o

14

或cgg)、硅酸镓镧(la3ga5sio

14

或lgs)、电气石、磷酸镓等,以及由例如锆钛酸铅(pb[zr

x

ti

1-x

]o3,0≤x≤1)等压电陶瓷制成。

[0048]

压电材料是中空柱形的,具有平行于壳体端面并因此平行于横向平面xz的端面。因此,待测量的工具力kw作用在压电材料12.12的端面上。压电材料被定向为,其在工具力

kw所作用的端面上对于待测量的工具力kw具有最高的灵敏度。在本发明中,灵敏度是指在工具力kw的作用下所产生的电极化电荷的数量与作用在压电材料上的工具力kw的大小之比。在最高灵敏度下,压电材料产生最大数量的电极化电荷。因此,由单晶制成的压电材料12.12被定向地切割为中空柱体,使其对于作用在端面上的工具力kw产生最大数量的电极化电荷。因此,由压电陶瓷制成的压电材料在电场中被极化并通过机械压制成型为中空柱体,由此使其对于作用在端面上的工具力kw产生最大数量的极化电荷。

[0049]

优选地,至少两个单分量力传感器12.1、12.2、12.3测量工具力kw的相同的力分量。优选地测量主切削力在x方向上的力分量。在下文中,主切削力在x方向上的力分量也称为主切削力分量kwx。为此,至少两个单分量力传感器12.1、12.2、12.3中的每一个都具有压电材料,该压电材料被定向为,其以最大的灵敏度针对主切削力分量kwx产生电极化电荷。因此,主切削力分量kwx被冗余地测量。在根据图1-4的示例中,三个单分量力传感器12.1、12.2、12.3以其壳体端面平行于竖直平面xz。这三个单分量力传感器12.1、12.2、12.3中的每一个根据横向剪切效应测量相同的主切削力分量kwx作为沿着横轴x的剪切力(schubkraft)。

[0050]

现在,工具力kw的测量是特定于所需工具14.01-14.06的位置i。在根据图1-4的示例中,工具架13将六个所需工具14.01-14.06保持在六个不同的位置i,i=1...6,并且切削加工机床1具有三个单分量力传感器12.1、12.2、12.3。六个所需工具14.01-14.06中的每一个到三个单分量力传感器12.1、12.2、12.3中的每一个的距离不同。从每个所需工具14.01-14.06到每个单分量力传感器12.1、12.2、12.3的不同距离导致:工具力kw的力流特定于所需工具14.01-14.06相对于每个单分量力传感器12.1、12.2、12.3的位置i,并且每个单分量力传感器12.1、12.2、12.3容易地测量具有轻微不同值的工具力kw。通常,所测量的工具力kw的值在0.75至1.25的范围内波动。测量工具力kw时的这种位置特异性通过由至少两个单分量力传感器12.1、12.2、12.3冗余地测量工具力kw而降低。这是因为单分量力传感器12.1、12.2、12.3的测量信号将被相加以形成特定于位置平均的测量信号。

[0051]

电极化电荷必须从端面拾取。为此,单分量力传感器12.1、12.2、12.3具有电极。电极由例如铜、金等导电材料制成并且是中空柱形的。每个电极都直接布置在压电材料的端面之一上。

[0052]

在第一单分量传感器12.1中,第一信号电极从第一端面拾取电极化电荷作为模拟测量信号sa1,第一接地电极从第二端面拾取电极化电荷。在第二单分量传感器12.2中,第二信号电极从第一端面拾取电极化电荷作为模拟测量信号sa2,第二接地电极从第二端面拾取电极化电荷。在第三单分量传感器12.3中,第三信号电极从第一端面拾取电极化电荷作为模拟测量信号sa3,第三接地电极从第二端面拾取电极化电荷。模拟测量信号sa1、sa2、sa3与工具力kw的大小成比例。

[0053]

三个信号电极相对于壳体电绝缘,并且三个接地电极与壳体电连接并处于壳体的接地电位。由于三个接地电极都处于相同的接地电位,因此它们具有相同的附图标记。

[0054]

单分量力传感器12.1、12.2、12.3通过信号线12.10、12.20、12.30与信号插座12.4电连接。第一信号线12.10将第一单分量力传感器12.1的第一信号电极与信号插座12.4相连接,第二信号线12.20将第二单分量力传感器12.2的第二信号电极与信号插座12.4相连接,第三信号线12.30将第三单分量力传感器12.3的第三信号电极与信号插座12.4相连接。

这三个信号线12.10、12.20、12.30铺设在工具架13的至少一个空腔13.10中。优选地,在将工具架13紧固在工具滑轨11上时,空腔13.10由工具架13对外封闭。铺设在空腔13.10中的信号线12.10、12.20、12.30在切削成型过程中受到该封闭的保护而免于有害的外部影响。信号插座12.4在外侧安装在工具架13上。

[0055]

信号线12.5可以从外部与信号插座12.4电接触。每次将工具架13紧固在工具滑轨11上时,信号线缆12.5也可以通过快速联接件简单且迅速地与信号插座12.4电接触。相反,在将工具架13从工具滑轨11上移除时,信号线缆12.5也能够通过快速联接件简单且迅速地与信号插座12.4电分离。与信号插座12.4电接触的信号线缆12.5将模拟测量信号sa1、sa2、sa3从信号插座12.4传输到分析单元16。

[0056]

对于使用所需工具14.01-14.06的每个制造步骤,第一单分量力传感器12.1产生用于主切削力分量kwx的第一模拟测量信号sa1。对于使用所需工具14.01-14.06的每个制造步骤,第二单分量力传感器12.2产生用于主切削力分量kwx的第二模拟测量信号sa2。并且对于使用所需工具14.01-14.06的每个制造步骤,第三单分量力传感器12.3产生用于主切削力分量kwx的第三模拟测量信号sa3。每个制造步骤持续l秒至100秒。单分量力传感器12.1、12.2、12.3以1khz至50khz频率范围内的时间分辨率产生模拟测量信号sa1、sa2、sa3。

[0057]

为了使电极能够从压电材料的端面拾取所有产生的电极化电荷,并且在压电材料的端面上没有电极化电荷残留并使工具力kw的测量失真,将电极机械地预紧在压电材料的端面上。通过对单分量力传感器12.1、12.2、12.3的机械预紧,电极与压电材料的端面之间的微孔被封闭。对插入到留空13.07-13.09中的单分量力传感器12.1、12.2、12.3的机械预紧通过使用第一紧固件13.31、13.32、13.33将工具架13紧固在工具滑轨11上来实现。

[0058]

分析单元16具有至少一个转换器单元16.1、至少一个计算机16.2、至少一个输入单元16.3和至少一个输出单元16。

[0059]

单分量力传感器12.1、12.2、12.3通过信号线缆12.5与转换器单元16.1电连接。转换器单元16.1将从信号电极导出的模拟测量信号sa1、sa2、sa3转换成数字测量信号sd1、sd2、sd3。

[0060]

计算机16.2具有至少一个数据处理器和至少一个数据存储器。计算机16.2可以通过输入单元16.3来操作。输入单元16.3可以是用于输入控制指令的键盘。在本发明中,动词“操作”意味着计算机16.2由人通过输入单元16.3使用控制指令来启动、控制和关闭。计算机16.2读取数字测量信号sd1、sd2、sd3。计算机16.2将读取的数字测量信号sd1、sd2、sd3相加形成特定于位置平均的测量信号(sd1 sd2 sd3)。计算机16.2在输出单元16.4上显示该特定于位置平均的测量信号(sd1 sd2 sd3)。输出单元16.4可以是屏幕,用于图形化地示出所分析的数字测量信号。

[0061]

在分析数字测量信号sd1、sd2、sd3时,计算机16.2读取参考信号r和特定于位置的校准因子αi。

[0062]

参考信号r特定于工件9的材料以及所需工具14.01-14.06的切削材料。在此,材料和切削材料的特性是决定性的,例如强度、韧性和硬度。然而,参考信号r也特定于切削成型的过程参数。这些过程参数包括进给速度、供给量、工具几何形状等。优选地,针对工件9的材料、所需工具14.01-14.06各自的切割材料以及切削成型的各个过程参数,在计算机16.2的数据存储器中存储参考信号r,并且能够由计算机16.2从数据存储器中读取。

[0063]

为了进一步降低在测量工具力kw时的位置特异性,针对每个位置i在计算机16.2的数据存储器中存储特定的校准因子αi,并且能够由计算机16.2从数据存储器中读取。

[0064]

为了进行分析,计算机16.2对位置i的所需工具14.01-14.06的特定于位置平均的测量信号(sd1 sd2 sd3)的校准是通过将其乘以所需工具14.01-14.06的位置i的特定于位置的校准因子αi来进行。对于每个方法步骤,计算机16.2都生成位置i的特定于位置平均的测量信号(sd1 sd2 sd3)与所读取的用于工件9材料的参考信号r和位置i的所需工具14.01-14.06的切割材料之间的差δ。

[0065]

αi*(sd

l

sd2 sd3)-r=δ≤t=10%*r

[0066]

在计算机16.2的数据存储器中存储有至少一个预定义的公差变量t,该预定义的公差变量t针对每个制造步骤被读取。对于每个制造步骤,将差δ与预定义的公差变量t进行比较。如果差δ小于/等于预定义的公差变量t,则所需工具14.01-14.06未磨损并将继续使用;如果差δ大于预定义的公差变量t,则所需工具14.01-14.06已磨损并将被更换。作为第一近似值,预定义的公差变量t等于参考信号r的10%。

[0067]

图5示出了用于校准根据图1的切削加工机床10的单分量力传感器12.1、12.2、12.3的方法步骤210-260的流程图。图6示出了用于执行根据图5所示方法的校准装置20的一种实施方式的一部分,其具有根据图1的切削加工机床10的工具架13。

[0068]

校准装置20具有校准触点21、校准力传感器21、校准驱动单元20和分析单元26。

[0069]

在第一方法步骤210中,提供具有至少一个所需工具14.01-14.06和至少两个单分量力传感器12.1、12.2、12.3的工具架13。在根据图6的示例中,切削加工机床10具有三个单分量力传感器12.1、12.2、12.3。

[0070]

在下一个方法步骤220中,所述至少两个单分量力传感器12.1、12.2、12.3与分析单元26相接触。分析单元26具有至少一个转换器单元26.1、至少一个计算机26.2、至少一个输入单元26.3和至少一个输出单元26.4。

[0071]

在下一个方法步骤230中,通过校准装置20在所需工具14.01-14.06上施加校准力kk。

[0072]

校准装置20具有校准驱动单元21、校准触点23和校准力传感器22。

[0073]

校准驱动单元21是电驱动单元、气动驱动单元等。校准驱动单元21使校准触点23和校准力传感器22沿着所述三个轴x、y和z运动。校准驱动单元21将校准触点23精确地定位在位于工具架13的位置i中的所需工具14.01-14.06上,并且将校准力kk施加在该所需工具14.01-14.06上。校准力kk具有沿横轴x方向的主切削力校准分量kkx。

[0074]

在根据图6的示例中,校准触点23是指状的并且具有用于施加校准力kk的尖端。校准触点23由例如钢、工具钢等机械耐性材料制成。

[0075]

校准力传感器22测量主切削力校准分量kkx。校准力传感器22可以根据任何测量原理工作。校准的条件是:校准力传感器22以比所述至少两个单分量力传感器12.1、12.2、12.3的精度高至少一个量级的精度来测量主切削力校准分量kkx。校准力传感器22通过校准信号线缆22.5与转换器单元26.2电连接。

[0076]

在下一个方法步骤240中,主切削力校准分量kkx通过所述至少两个单分量力传感器12.1、12.2、12.3和校准装置20的校准力传感器22来测量。在根据图6的示例中,第一单分量力传感器12.1产生用于主切削力校准分量kkx的第一模拟测量信号sa1,第二单分量力传

感器12.2产生用于主切削力校准分量kkx的第二模拟测量信号sa2,第三单分量力传感器12.3产生用于主切削力校准分量kkx的第三模拟测量信号sa3。校准力传感器22产生用于主切削力校准分量kkx的模拟校准信号ka。

[0077]

在下一个方法步骤250中,所述至少两个单分量力传感器12.1、12.2、12.3的模拟测量信号sa1、sa2、sa3和校准力传感器22的模拟校准信号ka被传输到分析单元26上。

[0078]

转换器单元26.1将导出的模拟测量信号sa1、sa2、sa3转换成数字测量信号sd1、sd2、sd3。在根据图6的实施方式中,转换器单元26.1将第一模拟测量信号sa1转换成第一数字测量信号sd1,转换器单元26.1将第二模拟测量信号sa2转换成第二数字测量信号sd2,转换器单元26.1将第三模拟测量信号sa3转换成第三数字测量信号sd3。

[0079]

转换器单元26.1将通过信号线缆22.14从校准力传感器22导出的模拟校准信号ka转换成数字校准信号kd。

[0080]

在下一方法步骤260中,在分析单元26中调整数字测量信号sd1、sd2、sd3和数字校准信号kd。

[0081]

计算机26.2具有至少一个数据处理器和至少一个数据存储器。计算机26.2可以通过输入单元26.3进行操作。输入单元26.3可以是用于输入控制指令的键盘。在本发明中,动词“操作”是指计算机26.2由人通过输入单元26.3使用控制指令来启动、控制和关闭。计算机26.2读取数字测量信号sd1、sd2、sd3和数字校准信号kd。计算机26.2将数字测量信号sd1、sd2、sd3相加形成特定于位置平均的测量信号(sd1 sd2 sd3)。计算机26.2在输出单元26.4上显示特定于位置平均的测量信号(sd1 sd2 sd3)。输出单元26.4可以是屏幕,用于图形化地示出分析后的数字测量信号。

[0082]

计算机26.2利用数字校准信号kd来调整数字测量信号sd1、sd2、sd3。这种调整特别是针对所需工具14.01-14.06的位置i进行。关于位置i的信息可以通过输入单元26.3输入。在根据图6的示例中,校准触点23将校准力kk施加在第三工具槽13.03中的第三所需工具14.3上。第三工具槽13.03是第三位置i=3,所需工具14.3位于第三位置i=3。

[0083]

计算机26.2利用位置i的数字校准信号kd调整位置i的特定于位置平均的测量信号(sd1 sd2 sd3)。这种调整的结果是位置i的校准因子αi:

[0084]

αi*(sdi sd2 sd3)=kd i=1...6

[0085]

在特定于位置平均的测量信号(sd1 sd2 sd3)与数字校准信号kd相同的情况下,校准因子αi=1.00。通常,校准因子αi在0.85至1.15的范围内波动。校准因子αi可以存储在分析单元16的计算机16的数据存储器中。

[0086]

附图标记列表

[0087]

9 工件

[0088]

10 切削加工机床

[0089]

11 工具滑轨

[0090]

11.00 总接触面

[0091]

12 力传感器

[0092]

12.1,12.2,12.3 单分量力传感器

[0093]

12.10,12.20,12.30 信号线

[0094]

12.11,12.21,12.31 第一壳体端面

[0095]

12.12,12.22,12.32 第二壳体端面

[0096]

12.4 信号插座

[0097]

12.5 信号线缆

[0098]

13 工具架

[0099]

13.00 接触面

[0100]

13.01-13.06 工具槽

[0101]

13.07-13.09 留空

[0102]

13.10 空腔

[0103]

13.11-13.16 第一保持件

[0104]

13.26-13.26 第二保持件

[0105]

13.31-13.33 第一紧固件

[0106]

13.41-13.43 第二紧固件

[0107]

14.01-14.06 所需工具

[0108]

16,26 分析单元

[0109]

16.1,26.1 转换器单元

[0110]

16.2,26.2 计算机

[0111]

16.3,26.3 输入单元

[0112]

16.4,26.4 输出单元

[0113]

20 校准装置

[0114]

21 校准驱动单元

[0115]

22 校准触点

[0116]

23 校准力传感器

[0117]

23.5 校准信号线缆

[0118]

210-260 方法步骤

[0119]

α

i 特定于位置的校准因子

[0120]

δ 差

[0121]

i 位置

[0122]

kw 工具力

[0123]

kwx 主切削力分量

[0124]

kwy 背向力分量

[0125]

kwz 进给力分量

[0126]

kk 校准力

[0127]

kkx 主切削力校准分量

[0128]

sa1,sa2,sa

3 模拟测量信号

[0129]

sd1,sd2,sd

3 数字测量信号

[0130]

(sd1 sd2 sd3) 特定于位置平均的测量信号

[0131]

r 参考信号

[0132]

ka 模拟校准信号

[0133]

kd 数字校准信号

[0134]

s 间隙

[0135]

t 预定义的公差变量

[0136]

x 横轴

[0137]

y 水平轴

[0138]

z 竖轴

[0139]

xy 横向平面

[0140]

xz 竖直平面。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。