1.本发明涉及金属电极制备领域,具体涉及一种低成本金属电极制备方法。

背景技术:

2.晶硅异质结太阳电池(hjt电池)是当前已产业化的效率最高的太阳电池,近几年其产能不断扩大,将成为下代的主流光伏电池技术之一,效率一直是hjt电池的优势,而成本一直是其劣势,hjt电池与现在光伏行业主流的perc太阳电池相比成本上最大的劣势是双面金属电极一般都需使用昂贵的银材料,若能实现以低成本金属制备电极,将大力推动hjt电池产业和市场的发展,且可能可以将这项低成本金属电极制备方法应用于如接触钝化电池(topcon电池),背接触异质结电池(hbc电池)等其他高效太阳电池制备上。

3.hjt电池结构里银电极是做在透明导电氧化物(tco)薄膜上的,现今行业内普遍采用的电极制备方法是印刷银浆,由于银的高成本,越来越多的研究机构探究采用其它低成本金属制备电极的方法,目前主要有两个方向:

4.1)依然采用印刷的方法,但把银浆替换成银包铜浆料,但是银包铜浆料内的银铜比一般大于1,且加工成银包铜的颗粒也有加工成本,一般浆料成本只能降约20%,同时银包铜浆料制备的电极电阻率会更高,也会牺牲所制备太阳电池的光电转换效率;

5.2)铜电镀技术,是通过电镀制备铜电极代替印刷法制备的银电极,但是目前可行的铜电镀做法是先在透明导电氧化物(tco)薄膜上镀一层铜种子层,然后采用光刻的方式做接触性掩膜,之后电镀铜,镀完铜后由于铜易氧化,还需镀锡,最后再去除掩膜和铜种子层完成电极,铜电镀技术需要用到光刻胶,工艺流程复杂,设备昂贵,而且电镀期间用到和产生的重金属溶液有污染环境的风险,目前成本甚至比印刷制备银电极更高。

6.因此,亟需要一种低成本金属电极制备方法解决背景技术中提出的问题。

技术实现要素:

7.本发明所要解决的技术问题是针对上述现有技术的不足,提供一种低成本金属电极制备方法。

8.本发明所采用的技术方案是:所述制备方法包括以下步骤:

9.s1:电极预制

10.在透明导电氧化物膜上通过物理气相沉积法制备铝电极;

11.s2:电极镀膜保护

12.在不破真空的条件下,通过物理气相沉积法和非接触掩膜在铝电极的表面镀上金属保护层,完成电极制备。

13.优选的,步骤s1中,镀膜过程中采用非接触掩膜形成需要的电极形状。

14.优选的,步骤s1和步骤s2中,物理气相沉积法包括磁控溅射、离子束溅射、电子束蒸发、热蒸发或电弧离子镀中的任一种。

15.优选的,步骤s2中,所述金属保护层为锡材料或银材料中的任一种。

16.优选的,非接触掩膜为金属膜、陶瓷膜、网纱膜或树脂膜中的任一种。

17.优选的,非接触掩膜的固定方式为永磁体吸附固定或连接件固定。

18.优选的,非接触掩膜的固定方式为非接触掩膜与载板一体,硅片插入掩膜和载板之间。

19.相比于现有技术,本发明的有益效果为:

20.(1)本发明通过使用铝作为电极主体,并采用非接触掩膜形成电极形状,最后在不破真空和相同掩膜的条件下在铝电极上镀一层保护层,采用此种方法制备的低成本金属电极各项性能优于印刷银浆制备的电极,且制备得到的金属电极成本低,使用有望进一步提升太阳电池的光电转换效率。

21.(2)本发明采用比铜成本更低的铝作为电极主体,首先在透明导电氧化物薄膜上通过物理气相沉积的方法制备铝电极,镀膜过程中采用非接触的掩膜形成需要的电极形状,形成铝电极后再通过物理气相沉积技术和非接触的掩膜制备保护金属层,制备出的电极结构主体是铝电极,在铝电极外还镀有保护金属层,有利于焊带钎焊的同时防止铝电极氧化。

附图说明

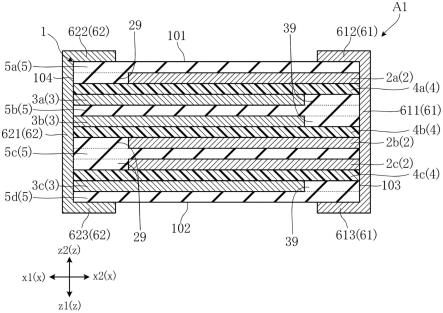

22.图1为本发明的工艺流程图。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明。此处所描述的具体实施例仅用于解释本发明技术方案,并不限于本发明。

24.现有技术中,hjt电池结构里银电极是做在透明导电氧化物(tco)薄膜上的,现今行业内普遍采用的电极制备方法是印刷银浆,由于银的高成本,越来越多的研究机构探究采用其它低成本金属制备电极的方法,目前主要有两个方向:

25.1)依然采用印刷的方法,但把银浆替换成银包铜浆料,但是银包铜浆料内的银铜比一般大于1,且加工成银包铜的颗粒也有加工成本,一般浆料成本只能降约20%,同时银包铜浆料制备的电极电阻率会更高,也会牺牲所制备太阳电池的光电转换效率;

26.2)铜电镀技术,是通过电镀制备铜电极代替印刷法制备的银电极,但是目前可行的铜电镀做法是先在透明导电氧化物(tco)薄膜上镀一层铜种子层,然后采用光刻的方式做接触性掩膜,之后电镀铜,镀完铜后由于铜易氧化,还需镀锡,最后再去除掩膜和铜种子层完成电极,铜电镀技术需要用到光刻胶,工艺流程复杂,设备昂贵,而且电镀期间用到和产生的重金属溶液有污染环境的风险,目前成本甚至比印刷制备银电极更高。

27.采用低成本金属制备电极可以为多种太阳电池的降本提供巨大帮助,尤其是对于hjt电池这种虽然已经产业化,但由于全银电极的制备造成成本仍然偏高的技术。现有的两项低成本金属电极制备方法主要有以下缺点:

28.印刷银包铜浆料,缺点是一般只能降约20%的浆料成本,且制备的电极电阻率比印刷银浆制备的大,纯银浆制备的电极电阻率在4.5*10e-6ω*cm左右的水平,而银包铜浆料制备的电极电阻率会高于6*10e-6ω*cm,采用银包铜浆料制备的hjt电池效率会低;

29.铜电镀技术,缺点是工艺流程复杂,设备昂贵,需要使用光刻胶增加了辅料成本,目前铜电镀的成本比印刷纯银浆料还高,此外还有污染环境的风险。

30.本发明目的是开发出全新的低成本金属电极制备方法,成本与印刷银浆比大幅降低,且制备的电极性能不低于银浆印刷电极,具体方案如下:

31.实施例1

32.请参阅图1所示,本实施例所述一种低成本金属电极制备方法,采用比铜成本更低的铝(al)作为电极主体,首先在透明导电氧化物薄膜上通过物理气相沉积的方法制备铝电极,镀膜过程中采用非接触掩膜形成需要的电极形状,电池的主栅和副栅都可以如此制得。

33.形成的铝电极在空气易形成氧化膜,不利于焊带钎焊,因此在形成铝电极后还需镀一层抗氧化且易于钎焊的保护金属,金属保护层也是通过物理气相沉积技术和非接触的掩膜实现,镀完保护金属后撤去掩膜即完成电极的制备。

34.最终实现的低成本电极结构为主体铝电极外镀保护金属层。

35.镀铝电极和保护金属层的物理气相沉积方法包括磁控溅射、离子束溅射、电子束蒸发、热蒸发或电弧离子镀等,镀铝电极和保护金属层可用不同的物理气相沉积方法。保护金属层可以采用锡(sn)材料也可以采用银(ag)材料,因为保护金属层只是起保护作用,可以镀得非常薄,即使用银也并不会增加很多成本。

36.本实施例中,保护金属层优选为锡材料,锡材料的成本低于银材料。

37.非接触掩膜的材质可以是金属、陶瓷、网纱或树脂膜等,掩膜的固定方式可以用永磁体吸附,也可以用连接件固定,或者与载板做成一体而硅片以插入的方式插入掩膜和载板之间。

38.本实施例中,非接触掩膜的材质优选为陶瓷膜,陶瓷膜的好处是材质与所镀金属完全不同,方便掩膜上镀的材料的回收再利用。

39.本实施例用磁控溅射设备使用非接触掩膜在ito薄膜(一种tco薄膜)上制备了宽42μm、高3μm的铝电极,之后在不破真空和相同掩膜的条件下再用磁控溅射技术在铝电极上镀一层50nm厚的锡保护层,最终形成由3μm厚铝和50nm厚锡构成的低成本金属电极。

40.对比例1

41.对比例为印刷银浆电极。

42.测实施例1中的金属电极电阻率和与ito膜的接触电阻率,并与对比例1中的印刷银浆制得的电极对比结果如下表所示:

43.电极类型电阻率(ω*cm)与ito的接触电阻率(mω*cm2)低成本电极3.5*10e-63.8印刷银浆电极4.6*10e-64

44.通过上表可知,本发明通过使用铝做为电极主体,并采用非接触掩膜形成电极形状,最后在不破真空和相同掩膜的条件下在铝电极上镀一层保护层,采用此种方法制备的低成本金属电极各项性能优于印刷银浆制备的电极,且制备得到的金属电极成本低,使用有望进一步提升太阳电池的光电转换效率。

45.以上所述仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护

范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。