1.本技术涉及布料染色技术领域,尤其是涉及一种翠兰及艳大红色的染色工艺。

背景技术:

2.翠兰和艳大红色的染料,分子量比较大,水溶性和扩散较差,一般而言比较难以渗透至纤维内部,因而容易产生染色不均匀,色牢度比较低的问题。涤纶和涤纶混纺面料具有优良的耐热性、耐光性和化学稳定性,在服装、家纺等领域有广泛的应用。但是涤纶纤维是一种疏水性强的合成纤维,其缺少能与染料发生作用的活性基团,因而一般是采用高温染色法。

3.目前,关于涤纶和涤纶混纺面料的翠兰和艳大色系的染色工艺,主要采用以下流程:配缸、放置12h、平幅水洗、预定型、缝边、染色、开幅理布、第一次最终定型和打卷。但是采用上述的染色工艺,容易出现色斑、色牢度较低的缺陷,因而为了进一步提高染色效果,进一步改进染色工艺是十分有必要的。

技术实现要素:

4.为了进一步提高染色效果,本技术提供一种翠兰及艳大红色的染色工艺。

5.本技术提供的一种翠兰及艳大红色的染色工艺,采用如下的技术方案:一种翠兰及艳大红色的染色工艺,包括以下步骤:配缸、放置、缝边、预缩、预定型、二次缝边、染色、开幅理布、第一次最终定型、打卷;其中:染色的最高温度为132~133℃,最高温度的保温时间为43~47min。

6.通过采用上述技术方案,本技术的染色工艺中减掉了平幅水洗,增加了预缩工艺,预缩工艺能够消除涤纶或者涤纶混纺面料的纱线的残余应力,使面料变松弛,经过预定型后,使面料的稳定性提升,因而经过预缩后面料在高温染色过程中发生不易发生变形,从而减少面料在染色过程中出现的色斑的问题。而且经过预缩后的涤纶或者涤纶混纺面料,其热稳定性更好,在此基础上就可以提高染色的最高温度,并延长染色的时间,从而可以增加染色剂的渗透性,促进面料与染色剂发生作用,最终提升染色的均匀性和色牢度。

7.作为优选,所述的预缩工艺采用的助剂为ht-nrk,助剂的浓度为4~6g/l;预缩处理流程为:96~100℃处理25~35min,接着78~82℃处理8~12min,然后58~62℃处理8~12min,最后38~42℃处理8~12min。

8.通过采用上述技术方案,采用上述助剂,可以更好的去除面料油性杂质,增大纱线表面的活性,而且其可以促进面料与染料发生作用,从而更好的提高着色效果;采用上述的处理流程,可以促进助剂更好的与面料作用;而且在采用上述助剂情况下,采用上述工艺可以明显的消除面料的残余应力,降低面料的张力,从而可以使面料具有更好的热稳定性。

9.作为优选,所述的预缩工艺采用的助剂为d0-1173,助剂的浓度为0.5~1.5g/l;预缩处理流程为:83~87℃处理15~25min,然后58~62℃处理8~12min,最后38~42℃处理8~

12min。

10.通过采用上述技术方案,采用上述助剂,降低的助剂浓度下,就可以去除面料油性杂质,而且其具有乳化效果,可以增加纱线之间亲和力,起到软化纱线的作用,因而在配伍上述预缩处理流程就可以降低消除面料的残余应力,降低面料的张力。上述纱线经过助剂处理后,表面发生乳化效果,使得面料与染料之间的亲和力增强,因而可以实现更好的着色。

11.作为优选,所述的预定型的助剂为ht-wybs,助剂浓度为1~3%,预定型温度为180~200℃,布速为18~22ypm。

12.通过采用上述技术方案,本技术的中预定型工艺中加入了助剂,可以更好的辅助定型。

13.作为优选,所述的染色步骤的具体工艺流程为:在常温下加入染色助剂,运转4~6min,接着按照5~6℃/min的升温速率,升温至50℃,在该温度下加入染料,并保温运转8~12min;再接着按照0.8~1.2℃/min升温速率升温至70℃,保温运转8~12min;然后按照0.4~0.6℃/min升温至115℃,保温运转14~16min;再然后按照0.4~0.6℃/min升温至132~133℃,保温运转43~47min;最后按照0.8~1.2℃/min降温至80℃,取出面料。

14.通过采用上述技术方案,本技术中染色过程中,染色的最高温度由130℃升高至132~133℃,并且该温度下的保温时间有30min延长至43~47min;主要是因为预缩后,面料的热稳定性提高,因而增加了染色的最高温度并且延长了保温时间,因而可以促进染料与面料发生作用,增加面料的色牢度。

15.作为优选,所述的翠兰的染色助剂,由以下浓度的组分组成:0.5~0.7g/l dt-70,0.2~0.4 g/l ht-67bs,0.8~1.2 g/l dt-33bs, 0.8~1.2 g/l 醋酸钠,0.8~1.2g/l 分散剂sda bs,0.5~0.7 g/l 冰醋酸,0.8~1.2 g/l ht-305bs。

16.通过采用上述技术方案,以上的助剂包括有多种分散匀染剂,多种分散匀染剂协同作用,可以提高色粉的分散性和附着力,从而提升染料的染色效果;所述的助剂中还包括有渗透剂,可以增大其他助剂的渗透效果,可以更好的提升色牢度。

17.作为优选,所述翠兰的染料,由以下质量浓度的组分组成:0.014~0.018% d236分散黄yellows-gls,1.00~1.10%mekicron turquoise blue xf bs,0.90~1.10% 分散彩蓝b bs。

18.通过采用上述技术方案,通过采用上述染料组成,可以在染料助剂的作用下,更好的对涤纶和涤纶混纺布料进行染色。

19.作为优选,所述的艳大红色的染料助剂,由以下浓度的组分组成:1.8~2.2g/l do-3916,0.4~0.6 g/l do-1173,0.2~0.4 g/l ht-67 bs ,0.4~0.6 g/l分散剂c粉,0.4~0.6 g/l 醋酸钠,0.5~0.7 g/l 冰醋酸。

20.通过采用上述技术方案,助剂中含有多功能的增效剂do-3916和乳化精炼剂do-1173,可以增大染料与布料的结合力,提升染料的染色效果。助剂还还包含有匀染剂ht-67 bs和分散性c粉,可以增大染料的分散性和均匀性,从而提升染色的均匀性。

21.作为优选,所述的艳大红色的染料,由以下质量浓度的组分组成:0.50~0.60%分散深红wf-pt,2.60~2.70%分散艳红wf-sf,0.004~0.005% mekicron bluersf bs。

22.通过采用上述技术方案,通过采用上述染料组成,可以在染料助剂的作用下,更好

的对涤纶和涤纶混纺布料进行染色。

23.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中通过采用预缩工艺取代平幅水洗工艺,可以是涤纶或者涤纶混纺布料的热稳定性,因而在染色过程中可以提高染色的温度,延长高温染色的时间,从而可以是布料更好的染色剂发生作用,避免出现色斑,提升布料色牢度。

24.2.本技术中的预缩工艺中根据助剂的种类不同,设置了不同的预缩工艺流程,可以更好的实现对布料进行处理,从而更好提高布料的色牢度。

25.3.本技术中根据染料的颜色设计对应的染色助剂,可以提高染料的分散性、渗透性以及与布料的亲和性,从而提升染料的染色效果。

附图说明

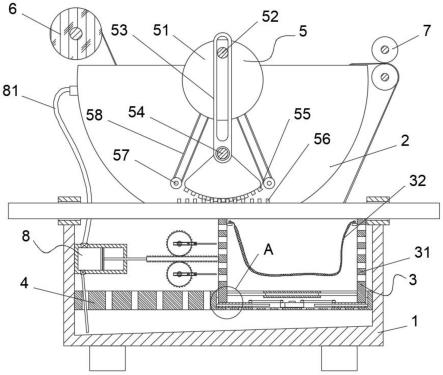

26.图1是实施例1中涤纶布料的染色后的图片。

27.图2是对比例2中涤纶布料染色后的图片。

具体实施方式

28.实施例1将涤纶布料配缸后,放置12h,接着进行缝边,缝边后的布料进行预缩,预缩完毕后,进行预定型,预定型后进行二次缝边,二次缝边后,进行染色,染色完毕后,经过开幅理布、第一次最终定型、打卷后,得到翠兰涤纶布料。

29.其中:预缩的具体工艺为:预缩采用助剂为ht-nrk,助剂的浓度为5 g/l,预缩的处理流程为:预缩处理流程为:98℃处理30min,接着80℃处理10min,然后60℃处理10min,最后40℃处理10min。

30.预定型的具体工艺为:预定型的助剂为ht-wybs,助剂浓度为2%,预定型温度为190℃,布速为20ypm。

31.染色的具体工艺为:在常温下加入染色助剂,运转5min,接着按照5℃/min的升温速率,升温至50℃,在该温度下加入染料,并保温运转10min;再接着按照1℃/min升温速率升温至70℃,保温运转10min;然后按照0.5℃/min升温至115℃,保温运转15min;再然后按0.5℃/min升温至132℃,保温运转45min;最后按照1.0℃/min降温至80℃,取出布料,染色后的布料经过水洗和固色后,得到染色布料;染色助剂,由以下浓度的组分组成:0.6g/l dt-70,0.3 g/l ht-67bs,1.0g/l dt-33bs,1.0 g/l 醋酸钠,1.0g/l 分散剂sda bs,0.6g/l 冰醋酸,1.0g/l ht-305bs。

32.染料,由以下质量浓度的组分组成:0.016% d236分散黄yellows-gls,1.05%mekicron turquoise blue xf bs,1.0% 分散彩蓝b bs。

33.对比例1将涤纶布料配缸后,放置12h,接着进行平幅水洗,水洗完毕后,进行预定型,预定型后进行缝边,缝边后,进行染色,染色完毕后,经过开幅理布、第一次最终定型、打卷后,得到翠兰涤纶布料。

34.染色工艺同实施例1。

g/l 醋酸钠,1.0g/l 分散剂sda bs,0.6g/l 冰醋酸,1.0g/l ht-305bs。

46.实施例3与实施例1基本一致,区别点在于,染色过程中的染料助剂进行调整,不添加ht-305bs,具体如下:染色助剂,由以下浓度的组分组成:0.6g/l dt-70,0.3 g/l ht-67bs,1.0g/l dt-33bs,1.0 g/l 醋酸钠,1.0g/l 分散剂sda bs,0.6g/l 冰醋酸。

47.实施例4与实施例1基本一致,区别点在于,染色过程中的染料助剂进行调整,不添加ht-67bs,具体如下:染色助剂,由以下浓度的组分组成:0.6g/l dt-70, 1.0g/l dt-33bs,1.0 g/l 醋酸钠,1.0g/l 分散剂sda bs,0.6g/l 冰醋酸,1.0g/l ht-305bs。

48.实施例5与实施例1基本一致,区别点在于,染色过程中的染料助剂进行调整,不添加dt-33bs,具体如下:染色助剂,由以下浓度的组分组成:0.6g/l dt-70,0.3 g/l ht-67bs,1.0 g/l 醋酸钠,1.0g/l 分散剂sda bs,0.6g/l 冰醋酸,1.0g/l ht-305bs。

49.实施例2~5制备的翠兰涤纶布料没有出现折皱和色斑的情况,布料整体情况良好。

50.从表2中的数据可以看出,实施例2~5中的色牢度基本介于4~4.5之间,相较于实施例1中的色牢度,其性能有略微的下降,说明染料助剂有协同增效的效果,有助于提升布料的色牢度。

51.实施例6将涤氨纶布料配缸后,放置12h,接着进行缝边,缝边后的布料进行预缩,预缩完毕后,进行预定型,预定型后进行二次缝边,二次缝边后,进行染色,染色完毕后,经过开幅理布、第一次最终定型、打卷后,得到翠兰涤氨纶布料。

52.其中:预缩的具体工艺为:预缩采用助剂为ht-nrk,助剂的浓度为4 g/l,预缩的处理流程为:预缩处理流程为:100℃处25min,接着82℃处理8min,然后62℃处理8min,最后42℃处理8min。

53.预定型的具体工艺为:预定型的助剂为ht-wybs,助剂浓度为3%,预定型温度为180℃,布速为18ypm。

54.染色的具体工艺为:在常温下加入染色助剂,运转5min,接着按照6℃/min的升温速率,升温至50℃,在该温度下加入染料,并保温运转8min;再接着按照1.2℃/min升温速率升温至70℃,保温运转12min;然后按照0.6℃/min升温至115℃,保温运转16min;再然后按

0.4℃/min升温至133℃,保温运转43min;最后按照0.8℃/min降温至80℃,取出布料,染色后的布料经过水洗和固色后,得到染色布料;染色助剂,由以下浓度的组分组成:0.7g/l dt-70,0.4 g/l ht-67bs,1.2g/l dt-33bs,0.8g/l 醋酸钠,1.2g/l 分散剂sda bs,0.7g/l 冰醋酸,0.8g/l ht-305bs。

55.染料,由以下质量浓度的组分组成:0.016% d236分散黄yellows-gls,1.05%mekicron turquoise blue xf bs,1.0% 分散彩蓝b bs。

56.实施例7将涤氨纶布料配缸后,放置12h,接着进行缝边,缝边后的布料进行预缩,预缩完毕后,进行预定型,预定型后进行二次缝边,二次缝边后,进行染色,染色完毕后,经过开幅理布、第一次最终定型、打卷后,得到翠兰涤氨纶布料。

57.其中:预缩的具体工艺为:预缩采用助剂为ht-nrk,助剂的浓度为4 g/l,预缩的处理流程为:预缩处理流程为:96℃处35min,接着78℃处理12min,然后58℃处理12min,最后38℃处理12min。

58.预定型的具体工艺为:预定型的助剂为ht-wybs,助剂浓度为1%,预定型温度为200℃,布速为22ypm。

59.染色的具体工艺为:在常温下加入染色助剂,运转6min,接着按照5℃/min的升温速率,升温至50℃,在该温度下加入染料,并保温运转12min;再接着按照0.8℃/min升温速率升温至70℃,保温运转8min;然后按照0.4℃/min升温至115℃,保温运转14min;再然后按0.6℃/min升温至132℃,保温运转47min;最后按照1.2℃/min降温至80℃,取出布料,染色后的布料经过水洗和固色后,得到染色布料;染色助剂,由以下浓度的组分组成:0.5g/l dt-70,0.2 g/l ht-67bs,0.8g/l dt-33bs,1.2g/l 醋酸钠,0.8g/l 分散剂sda bs,0.5g/l 冰醋酸,1.2g/l ht-305bs。

60.染料,由以下质量浓度的组分组成:0.016% d236分散黄yellows-gls,1.05%mekicron turquoise blue xf bs,1.0% 分散彩蓝b bs。

61.实施例8与实施例1基本一致,区别点在于,预缩工艺进行了改变,具体如下:预缩的具体工艺为:预缩采用助剂为d0-1173,助剂的浓度为1g/l,预缩的处理流程为:预缩处理流程为:85℃处理20s,接着60℃处理10s,最后40℃处理10s。

62.实施例6~8制备的涤氨纶或者涤纶布料的基本无折皱,没有出现色斑,布料情况较好。

63.对实施例6~8中的色牢度进行测试,其结果可见表3。

64.实施例6和7主要是涤氨纶布料进行翠兰染色,主要是对染色工艺进行了略微的调整,从色牢度性能上来看,染色效果会有一定幅度的表面,但整体维持在比较好的色牢度的情况下。

65.实施例8中主要是更换了预缩助剂和预缩工艺,相较于实施例1而言,仅仅只有耐光色牢度有略微的下降,整体保持着比较好的色牢度。

66.实施例9将涤纶布料配缸后,放置12h,接着进行缝边,缝边后的布料进行预缩,预缩完毕后,进行预定型,预定型后进行二次缝边,二次缝边后,进行染色,染色完毕后,经过开幅理布、第一次最终定型、打卷后,得到艳大红色涤纶布料。

67.其中:预缩的具体工艺为:预缩采用助剂为d0-1173,助剂的浓度为1g/l,预缩的处理流程为:预缩处理流程为:85℃处理20min,接着60℃处理10min,最后40℃处理10min。

68.预定型的具体工艺为:预定型的助剂为ht-wybs,助剂浓度为2%,预定型温度为190℃,布速为20ypm。

69.染色的具体工艺为:在常温下加入染色助剂,运转5min,接着按照5℃/min的升温速率,升温至50℃,在该温度下加入染料,并保温运转10min;再接着按照1℃/min升温速率升温至70℃,保温运转10min;然后按照0.5℃/min升温至115℃,保温运转15min;再然后按0.5℃/min升温至132℃,保温运转45min;最后按照1.0℃/min降温至80℃,取出布料,染色后的布料经过水洗和固色后,得到染色布料;染色助剂,由以下浓度的组分组成:艳大红色的染料助剂,由以下浓度的组分组成:2.0g/ldo-3916,0.5g/ldo-1173,0.3g/lht-67bs,0.5g/l分散剂c粉,0.5g/l醋酸钠,0.6g/l冰醋酸。

70.染料,由以下质量浓度的组分组成:0.553%分散深红wf-pt,2.65%分散艳红wf-sf,0.0043%mekicronbluersfbs。

71.对比例3将涤纶布料配缸后,放置12h,接着进行平幅水洗,水洗完毕后,进行预定型,预定型后进行缝边,缝边后,进行染色,染色完毕后,经过开幅理布、第一次最终定型、打卷后,得到艳大红色涤纶布料。

72.染色工艺同实施例9。

73.对比例4将涤纶布料配缸后,放置12h,接着进行平幅水洗,水洗完毕后,进行预定型,预定

型后进行缝边,缝边后,进行染色,染色完毕后,经过开幅理布、第一次最终定型、打卷后,得到艳大红色涤纶布料。

74.染色的具体工艺为:在常温下加入染色助剂,运转5min,接着按照5℃/min的升温速率,升温至50℃,在该温度下加入染料,并保温运转10min;再接着按照1℃/min升温速率升温至70℃,保温运转10min;然后按照0.5℃/min升温至115℃,保温运转15min;再然后按0.5℃/min升温至130℃,保温运转30min;最后按照1.0℃/min降温至80℃,取出布料,染色后的布料经过水洗和固色后,得到染色布料。

75.实施例9中布料无折皱,无色差、色斑,染色均匀。对比例3中布料折皱较多,基本不可行;对比例4中,少量折皱,染色存在不均匀。

76.对实施例9和对比例3和4的布料进行色牢度测试,结果可见表4从实施例9与对比例3和4的色牢度数据来看,实施例9中色牢度是是由于对比例3和4的,可能是因为本技术中采用的预缩工艺并且提升了染色温度,使得布料的色牢度出现和布料情况都出现明显的提升。

77.实施例10与实施例9基本一致,区别点在于,染色助剂不同,具体如下:染色助剂,由以下浓度的组分组成:艳大红色的染料助剂,由以下浓度的组分组成:0.5 g/l do-1173,0.3g/l ht-67 bs ,0.5g/l分散剂c粉,0.5g/l 醋酸钠,0.6 g/l 冰醋酸。

78.实施例11与实施例9基本一致,区别点在于,染色助剂不同,具体如下:染色助剂,由以下浓度的组分组成:艳大红色的染料助剂,由以下浓度的组分组成:2.0g/l do-3916,0.3g/l ht-67 bs ,0.5g/l分散剂c粉,0.5g/l 醋酸钠,0.6 g/l 冰醋酸。

79.实施例10和实施例11的布料情况较好,无染色不均匀,无折皱。

80.实施例10和实施例11的色牢度测试结果如表5所示。

81.从实施例10和11可以看出,布料的色牢度出现一定程度的下降,说明do-3916和do-1173可以提升染料的染色效果。

82.实施例12与实施例9基本一致,区别工艺参数如下:预缩的具体工艺为:预缩采用助剂为d0-1173,助剂的浓度为1.5g/l,预缩的处理流程为:预缩处理流程为:87℃处理15min,接着62℃处理8min,最后40℃处理10min。

83.染色助剂,由以下浓度的组分组成:艳大红色的染料助剂,由以下浓度的组分组成:1.8g/l do-3916,0.6 g/l do-1173,0.4g/l ht-67 bs ,0.4g/l分散剂c粉,0.6g/l 醋酸钠,0.5 g/l 冰醋酸。

84.实施例13与实施例9基本一致,区别工艺参数如下:预缩的具体工艺为:预缩采用助剂为d0-1173,助剂的浓度为0.8g/l,预缩的处理流程为:预缩处理流程为:83℃处理25min,接着58℃处理12min,最后38℃处8min。

85.染色助剂,由以下浓度的组分组成:艳大红色的染料助剂,由以下浓度的组分组成:2.2g/l do-3916,0.4 g/l do-1173,0.2g/l ht-67 bs ,0.6g/l分散剂c粉,0.4g/l 醋酸钠,0.7 g/l 冰醋酸。

86.实施例14与实施例9基本一致,区别工艺参数如下:预缩的具体工艺为:预缩采用助剂为ht-nrk,助剂的浓度为5 g/l,预缩的处理流程为:预缩处理流程为:98℃处理30min,接着80℃处理10min,然后60℃处理10min,最后40℃处理10min。

87.染色助剂,由以下浓度的组分组成:艳大红色的染料助剂,由以下浓度的组分组成:2.2g/l do-3916,0.4 g/l do-1173,0.2g/l ht-67 bs ,0.6g/l分散剂c粉,0.4g/l 醋酸钠,0.7 g/l 冰醋酸。

88.实施例12~14中的布料情况较好,无折皱,无色差和色斑,染色均匀。

89.对实施例12~14中的布料进行色牢度测试,其结果如表6所示实施例12~14主要是预缩工艺和染料助剂组成进行了调整,调整后,染料的色牢度性能有一定程度上的浮动,但是整体性能还是比较好的。

90.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。