1.本发明涉及在卫生巾、一次性尿不湿等卫生材料的与皮肤接触的位置所使用的表面材料及其制造方法,特别涉及皮肤触感良好且耐磨损性优异的卫生材料的表面材料及其制造方法。

背景技术:

2.以往,一直采用短纤维无纺布或长纤维无纺布作为卫生材料的表面材料。短纤维无纺布虽然在皮肤触感方面优异,但存在断裂强度低的缺点。另一方面,长纤维无纺布虽然断裂强度高,但存在皮肤触感差的缺点。因此,专利文献1中公开了一种将长纤维无纺布与特定的短纤维无纺布接合而成的卫生材料的表面材料。而且,采用将具有高熔点和低熔点的至少2种热塑性树脂成分的热熔性复合短纤维相互间利用低熔点成分融合而成的材料作为配置于皮肤侧的特定的短纤维无纺布(专利文献1、权利要求1)。另外,也采用了将具有高熔点和低熔点的至少2种热塑性树脂成分的热熔性复合长纤维相互间利用低熔点成分融合而成的材料作为长纤维无纺布(专利文献1、权利要求3)。

3.然而,由热塑性树脂成分形成的短纤维所构成的短纤维无纺布与由棉纤维、丝纤维等天然纤维构成的短纤维无纺布相比,皮肤触感差,而且皮肤也有可能起斑疹。因此,提出了一种采用由棉纤维构成的无纺布作为短纤维无纺布、将长纤维无纺布中的长纤维与棉纤维缠结使其一体化的表面材料(专利文献2、权利要求1)。

4.专利文献1:日本特开平9-117470号公报

5.专利文献2:日本实用新型注册第3218416号公报

技术实现要素:

6.本发明是专利文献2记载的方案的改良发明,其课题在于在不降低表面材料的与皮肤接触的面的皮肤触感的情况下提高耐磨损性。

7.用于解决上述课题的方法包含以下方式。

8.<1>一种卫生材料的表面材料的制造方法,其特征在于,对由棉纤维构成的第一纤维网、包含含有丙烯系聚合物的长纤维的无纺布、以及由棉纤维和热熔性短纤维构成的第二纤维网依次层叠而成的第一层叠体施加高压水流,使该棉纤维、该热熔性短纤维和该长纤维相互间交织而得到纤维抓绒后,将该纤维抓绒加热而使该热热熔性短纤维的表面软化或熔融,由此利用该热熔性短纤维将该棉纤维与该长纤维相互间粘结,其中,该第一纤维网侧与皮肤接触。

9.<2>一种卫生材料的表面材料的制造方法,其特征在于,对由棉纤维构成的第一纤维网、由棉纤维和热熔性短纤维构成的第二纤维网、以及包含含有丙烯系聚合物的长纤维的无纺布依次层叠而成的第二层叠体施加高压水流,使该棉纤维、该热熔性短纤维和该长纤维相互间交织而得到纤维抓绒后,将该纤维抓绒加热而使该热热熔性短纤维的表面软化或熔融,由此利用该热熔性短纤维将该棉纤维与该长纤维相互间粘结,其中,该第一纤维

网侧与皮肤接触。

10.<3>一种卫生材料的表面材料,是将由棉纤维构成的第一纤维网区域、包含含有丙烯系聚合物的长纤维的无纺布区域、以及由棉纤维和热熔性短纤维构成的第二纤维网区域依次层叠一体化而成的,上述第一纤维网区域中的棉纤维、上述无纺布区域中的长纤维、以及上述第二纤维网区域中的棉纤维和热熔性短纤维相互交织,并且该棉纤维与该长纤维通过该热熔性短纤维而融合,厚度为0.50mm以下,第一纤维网区域与皮肤接触。

11.根据本发明,能够在不降低表面材料的与皮肤接触的面的皮肤触感的情况下提高耐磨损性。

具体实施方式

12.本发明中,使用“~”表示的数值范围是指包含“~”的前后记载的数值作为下限值和上限值的范围。

13.本发明中阶段性记载的数值范围中,某数值范围记载的上限值或下限值可以替换为其它阶段性记载的数值范围的上限值或下限值。另外,本公开记载的数值范围中,某数值范围记载的上限值或下限值可以替换为实施例中示出的值。

14.本发明通过使用两种棉纤维网并采用特定的制造方法,从而解决了上述课题。即,本发明涉及一种卫生材料的表面材料的制造方法,对由棉纤维构成的第一纤维网、包含含有丙烯系聚合物的长纤维的无纺布、以及由棉纤维和热熔性短纤维构成的第二纤维网依次层叠而成的第一层叠体施加高压水流,使该棉纤维、该热熔性短纤维和该长纤维相互间交织而得到纤维抓绒后,将该纤维抓绒加热而使该热热熔性短纤维的表面软化或熔融,由此利用该热熔性短纤维将该棉纤维与该长纤维相互间粘结,其中,该第一纤维网侧与皮肤接触。另外,涉及一种卫生材料的表面材料的制造方法,上述制造方法中,使用由棉纤维构成的第一纤维网、由棉纤维和热熔性短纤维构成的第二纤维网、以及包含含有丙烯系聚合物的长纤维的无纺布依次层叠而成的第二层叠体来代替上述第一层叠体,其中,该第一纤维网侧与皮肤接触。

15.本发明中使用的第一纤维网实质上仅由棉纤维构成,但如果是少许量,也可以混合丝纤维或人造丝纤维等亲水性纤维。上述第一纤维网可以通过利用公知的梳理法将棉纤维开纤并集聚而得到。第一纤维网的单位面积重量为10~20g/m2左右。作为棉纤维,可以采用以往公知的任意的棉纤维,特别优选采用有机棉、漂白棉(bleached cotton)或未脱脂漂白棉(non-degreased bleached cotton)。未脱脂漂白棉由于在棉纤维的表面残留有油脂成分(附着于原棉表面的棉蜡和棉子油等),因此体液不易向表面材料的面方向扩散。因此,使用时不易对皮肤产生粘腻感,因而优选。此外,漂白棉被漂白成白色,给卫生材料带来清洁感,因而优选。

16.本发明中使用的第二纤维网由棉纤维和热熔性短纤维构成。棉纤维优选采用上述各种棉。作为热熔性短纤维,采用由具有熔点的热塑性树脂形成的热熔性短纤维。例如,可使用聚丙烯纤维、聚酯纤维或聚酰胺纤维等。本发明中,优选使用为同心芯鞘型复合短纤维且鞘成分的熔点低于芯成分的熔点的热熔性短纤维。这是由于通过仅使上述芯鞘型复合短纤维的鞘成分软化或熔融而将各纤维相互间熔融粘结。为了使复合短纤维在仅鞘成分软化或熔融时不易收缩,优选为同心芯鞘型。热熔性短纤维收缩时,得到的表面材料容易产生褶

皱等。具体而言,可使用芯成分为聚丙烯且鞘成分为聚乙烯的同心芯鞘型复合短纤维、或芯成分为聚对苯二甲酸乙二醇酯且鞘成分为聚乙烯的同心芯鞘型复合短纤维。热熔性短纤维的纤度和纤维长度是任意的,一般而言,纤度为1~5分特左右且纤维长度为10~100mm左右。

17.第二纤维网中的棉纤维与热熔性短纤维的混合比例优选为棉纤维:热熔性短纤维=80:20~20:80(质量比),进一步优选为70:30~30:70(质量比),最优选为60:40~40:60(质量比)。热熔性短纤维的混合比例少时,各纤维相互间的熔融粘结点变少,存在表面材料的耐磨损性降低的趋势。另外,热熔性短纤维的混合比例较多时,各纤维相互间的熔融粘结过强,产生表面材料的皮肤触感降低的趋势。应予说明,第二纤维网也可以利用公知的梳理法而得到,其单位面积重量也为10~20g/m2左右。

18.本发明中使用的无纺布为包含含有丙烯系聚合物的长纤维的长纤维无纺布。该无纺布用于使卫生材料的表面材料提高强度、特别是拉伸强度。长纤维无纺布中的长纤维的含有率以根数为基准,优选为50质量%以上,更优选为90质量%以上,进一步优选为99质量%以上。作为丙烯系聚合物,可使用丙烯均聚物、丙烯/α-烯烃无规共聚物或丙烯/α-烯烃嵌段共聚物等。这里,作为α-烯烃,可使用乙烯、1-丁烯、1-戊烯、1-己烯、1-辛烯、4-甲基-1-戊烯等丙烯以外的α-烯烃。应予说明,将α-烯烃共聚时,其共聚量优选为1~10摩尔%。长纤维可以单独含有这些聚合物中的1种,也可以含有2种以上。应予说明,丙烯系聚合物是指含有50质量%以上的来自丙烯的结构单元的聚合物。

19.丙烯系聚合物的熔体流动速率(mfr,astm d1238,230℃,负荷2160g)只要能够进行熔融纺丝,就没有特别限制。例如,mfr可以为1g/10分钟~1000g/10分钟,优选为5g/10分钟~500g/10分钟,更优选为10g/10分钟~100g/10分钟。丙烯系聚合物的mfr在上述范围内时,存在强度提高的趋势,因而优选。

20.从纺丝性的观点考虑,长纤维中的丙烯系聚合物的含有率优选为90质量%以上,更优选为95质量%~100质量%。

21.本发明中使用的无纺布可以包含抗氧化剂、耐热稳定剂、耐候稳定剂、抗静电剂、滑爽剂、防雾剂、润滑剂、染料、颜料、天然油、合成油、蜡、脂肪酰胺等各种公知的添加剂。无纺布中的这些添加剂的含有率优选为0.1质量%以下,更优选为0.05质量%以下,进一步优选为0.01质量%以下。

22.本发明中使用的长纤维无纺布所包含的长纤维的纤度只要起到本发明的效果,就没有特别限制,优选为1~10分特。从进一步促进第一纤维网与第二纤维网的交织而进一步提高耐磨损性的观点考虑,长纤维为非卷曲纤维时的长纤维的纬度更优选为3分特以上,进一步优选为5分特以上,特别优选为5~10分特。从进一步促进纤维彼此的交织而进一步提高耐磨损性的观点考虑,长纤维为卷曲纤维时的长纤维的纬度更优选为7分特以下,进一步优选为5分特以下,特别优选为1~5分特。

23.另外,优选使用偏心芯鞘型复合长纤维作为长纤维。这是由于偏心芯鞘型复合长纤维通过芯成分与鞘成分的收缩率差而表现出卷曲而成为卷曲长纤维,能够给表面材料带来机械方向的强度和柔软性。强度因存在卷曲长纤维而变得良好的理由尚不明确,但认为原因在于通过卷曲的长纤维在内部确保空间,棉纤维进入该空间内而有交织变得良好的趋势。例如,如果采用丙烯均聚物成分作为芯成分,采用丙烯/α-烯烃共聚物成分作为鞘成

分,则在熔融纺丝后的冷却工序中,芯成分与鞘成分的收缩的程度不同,表现出螺旋状的卷曲。本发明中使用的无纺布可以仅由非卷曲的长纤维或仅由卷曲长纤维构成,也可以为非卷曲的长纤维与卷曲长纤维混合而成,还可以由非卷曲的长纤维形成的层与由卷曲长纤维形成的层层叠而成。

24.本发明中使用的无纺布一般利用所谓的纺粘法进行制造,优选进行局部热压接来提高形态稳定性。应予说明,从更优异地兼得耐磨损性和强度的观点考虑,无纺布的单位面积重量优选为10~20g/m2。长纤维无纺布可以为由包含长纤维的1层构成的单层长纤维无纺布,也可以为由包含长纤维的2层以上构成的层叠长纤维无纺布。层叠长纤维无纺布所包含的各个层可以相同也可以不同。

25.第一纤维网、无纺布和第二纤维网依次层叠而得到第一层叠体。另外,第一纤维网、第二纤维网和长纤维无纺布依次层叠而得到第二层叠体。对第一层叠体或第二层叠体施加高压水流,第一纤维网、长纤维无纺布和第二纤维网中的各纤维交织而得到纤维抓绒。高压水流可以从第一层叠体或第二层叠体的任一面侧施加,但优选从两面施加以使各纤维尽可能地紧密交织。

26.通过施加高压水流,纤维抓绒含有水。因此,需要进行干燥使水蒸发,进行该干燥的工序中或进行干燥后,使热熔性短纤维软化或熔融,将各纤维相互间熔融粘结。例如,使用芯成分为聚丙烯且鞘成分为聚乙烯的同心芯鞘型复合短纤维作为热熔性短纤维时,如果将干燥温度设为130℃左右,则在纤维抓绒中的水蒸发,并且聚乙烯软化或熔融,各纤维相互间熔融粘结,从而能够得到卫生材料的表面材料。

27.使用第一层叠体得到的卫生材料的表面材料的代表例是如下表面材料,按照由棉纤维构成的第一纤维网区域、包含含有丙烯系聚合物的长纤维的无纺布区域、以及由棉纤维和热熔性短纤维构成的第二纤维网区域的顺序层叠一体化而成的,上述第一纤维网区域中的棉纤维、上述无纺布区域中的长纤维、以及上述第二纤维网区域中的棉纤维和热熔性短纤维在相互交织,并且该棉纤维与该长纤维通过该热熔性短纤维而融合,其厚度为0.50mm以下,第一纤维网区域与皮肤接触卫生材料。这里,上述区域间无法进行明确区别,一个区域的纤维已经侵入到其它区域中。换言之,来自第一纤维网的棉纤维比其它区域更多的层为第一纤维网区域,来自无纺布的长纤维比其它区域更多的层为无纺布区域,来自第二纤维网的棉纤维和热熔性短纤维比其它区域更多的层为第二纤维网区域。对于各区域中的纤维的多少,可以将卫生材料的表面材料在厚度方向切断后,利用显微镜对其截面进行观察,数出纤维根数。

28.上述卫生材料的表面材料的厚度为0.50mm以下。厚度超过0.50mm时,与皮肤接触的第一纤维网区域中的棉纤维的交织和融合变松,耐磨损性降低。卫生材料的表面材料的单位面积重量优选为25g/m2~50g/m2,更优选为35g/m2~50g/m2。单位面积重量小于25g/m2时,由于纤维量较少,因此产生纤维相互间的交织不充分的趋势。另一方面,单位面积重量超过50g/m2时,第一纤维网区域中的棉纤维与第二纤维网区域中的热熔性短纤维的交织和融合变松,产生耐磨损性降低的趋势。卫生材料的表面材料的透气度优选为100cm3/cm2/秒~500cm3/cm2/秒。透气度超过500cm3/cm2/秒时,会产生暂时吸收到的体液容易回流到皮肤侧的趋势。另一方面,透气度小于100cm3/cm2/秒时,变得难以透过体液,即产生透印(strike through)性降低的趋势。

29.对于卫生材料的表面材料的拉伸强度,机械方向的拉伸强度优选为15n/50mm宽~100n/50mm宽,更优选为40n/50mm宽~90n/50mm宽。另外,与机械方向正交的方向(宽度方向)的拉伸强度优选为10n/50mm宽~50n/50mm宽。拉伸强度小于下限时,产生卫生材料制造时的操作性降低的趋势。另外,拉伸强度超过上限时,成为品质过剩的表面材料,并不合理。这里,机械方向是指制造无纺布时的输送方向。因此,长纤维的排列方向、即机械方向的拉伸强度较高,宽度方向的拉伸强度较低。

30.以上说明的表面材料可用作卫生巾、一次性尿不湿(特别是幼儿用一次性尿不湿)等卫生材料的表面材料。而且,由于来自第一纤维网的棉纤维较多的层(第一纤维网区域)以与皮肤接触的方式使用,因此皮肤触感良好。

31.对于由本发明的方法得到的表面材料,第二纤维网中含有的热熔性短纤维在高压水流的作用下侵入并交织于皮肤触感良好的来自第一纤维网的棉纤维较多的层中。因此,由于来自第一纤维网的棉纤维相互间通过交织和热熔性短纤维而进行熔融粘结,因而起到得到耐磨损性优异的表面材料的效果。

32.实施例

33.以下,基于实施例对本发明进行说明。

34.应予说明,本说明书中使用的下述的物性和特性按照以下的测定方法进行测定。

35.(1)单位面积重量(g/m2)

36.从表面材料中采取10点的机械方向100mm

×

宽度方向100mm的试样。然后,测定各试样的重量,将合计重量除以合计面积而算出单位面积重量(g/m2)。

37.(2)厚度(mm)

38.使用厚度计(peacock公司制,型号“r1-250”,测定端子25mmφ)以负荷7g/m2对上述试样的中央和四角的5点的厚度进行测定。基于上述10点的试样,利用该方法来测定厚度,将其平均值作为厚度(mm)。

39.(3)机械方向的拉伸强度(n/50mm宽)

40.从表面材料中采取5点的机械方向200mm

×

宽度方向50mm的试样。然后,依据jis l 1906,使用拉伸试验机(岛津制作所公司制,autograph ags-j),以卡盘间距离100mm和夹头速度300mm/min的条件对各试样测定断裂强度。将5点的试样的断裂强度的平均值作为机械方向的拉伸强度(n/50mm宽)。

41.(4)宽度方向的拉伸强度(n/50mm宽)

42.从表面材料中采取5点的机械方向50mm

×

宽度方向200mm的试样。然后,利用与上述(3)同样的方法对各试样实测定断裂强度。将5点的试样的断裂强度的平均值作为机械方向的拉伸强度(n/50mm宽)。

43.(5)透气度(cm3/cm2/秒)

44.从表面材料中采取5点的机械方向150mm

×

宽度方向150mm的试样。然后,依据jis l 1906,利用弗雷泽型透气度测定仪来测定透气度,将5点的试样的平均值作为透气度(cm3/cm2/秒)。

45.(6)透印(秒)

46.从表面材料中采取10点的机械方向100mm

×

宽度方向100mm的试样。依据edana150.3-96,使用lenting公司制的透印测定装置进行测定。即,将1点的试样和5张与试样相

同尺寸的滤纸(intec公司制,等级989)重叠,放置于测定装置后,送入蒸馏水5ml,测定直到吸收的所需时间。将其设为第1次,进而进行第2次、第3次时不更换滤纸,每次送入蒸馏水5ml,测定各自的所需时间。更换试样和滤纸,对剩余9点的试样,利用同样的方法来测定各自的所需时间。将全部的所需时间的平均值作为透印(秒)。

47.(7)耐磨损性(次)

48.从表面材料中在随机的方向上采取50点的长度220mm

×

宽度30mm的试样。将该试样中的6点依据jis l 0849以第一纤维网面成为摩擦端子侧的方式放置于学振型摩擦牢固度试验机(大荣科学精器制作所公司制,rt-300s)测定耐磨损性。即,摩擦端子表面使用摩擦用白棉布,基底材料使用砂纸#200,使摩擦端子以30次/min的往复速度滑动,测定全部6点试样可目视到纤维剥离时的往复次数。然后,将该测定进行5次,测定各次的往返次数,将它们的平均值作为耐磨损性(次)。

49.(8)柔软性(mm)

50.从表面材料中采用5点的机械方向150mm

×

宽度方向20mm的试样和5点的宽度方向150mm

×

机械方向20mm的试样。使用该试样,在温度20

±

2℃、湿度65

±

2%的恒温室内依据jis l 1096(6.19.1a规则),测定柔软性(mm)。即,将试样的短边与刻度尺基线对齐而配置于具有45

°

的斜面的表面光滑的水平台上。接下来,通过手动使试样在斜面的方向缓慢滑动,将试样的一端的中央点与斜面相接时的另一端的位置的移动长度(mm)利用刻度尺进行测定。对1点试样,测定表面和背面移动长度(mm)。对10点试样测定移动长度(mm),将20个移动长度(mm)的平均值作为柔软性(mm)。

51.实施例1

52.[第一纤维网的准备]

[0053]

利用平行梳理机对平均纤维长度25mm的漂白棉进行开纤和集聚,得到单位面积重量17g/m2的第一纤维网。

[0054]

[第二纤维网的准备]

[0055]

使用鞘成分为熔点130℃的聚乙烯且芯成分为熔点260℃的聚对苯二甲酸乙二醇酯的同心芯鞘型复合短纤维(unitika株式会社制,纤度2.2分特,纤维长度51mm)作为热熔性短纤维。然后,将平均纤维长度25mm的漂白棉50质量%与该热熔性短纤维50质量%均匀混合,利用杂乱式梳理机进行开纤和集聚,得到单位面积重量15g/m2的第二纤维网。

[0056]

[无纺布的准备]

[0057]

使用熔点162℃且mfr 30g/10分钟(mfr依据astmd1238以温度230℃、负荷2.16kg进行测定。以下,mfr的测定法相同。)的丙烯均聚物,利用纺粘法进行熔融纺丝,将纤度6.6分特的长纤维集聚于捕集面后,进行局部压接而得到总压接面积18%且单位面积重量13g/m2的长纤维无纺布。

[0058]

将上述准备的第一纤维网、无纺布和第二纤维网依次层叠而得到第一层叠体。将该第一层叠体载置于不锈钢制输送带进行输送,通过高压水流喷出装置(孔径0.1mm的喷出孔以孔间隔0.6mm配置成横向一行的装置),从第二纤维网侧以3mpa的喷出压力施加高压水流,接着,以6mpa的喷出压力施加高压水流。然后,从第一纤维网侧以6mpa的喷射压力施加高压水流,得到纤维抓绒。将该纤维抓绒以120℃加热120秒,使纤维抓绒中的水蒸发,同时仅使同心芯鞘型复合短纤维的聚乙烯软化或熔融,得到各纤维相互间熔融粘结的表面材

料。

[0059]

实施例2

[0060]

将第二纤维网中的漂白棉与热熔性短纤维的质量比变更为漂白棉70质量%和热熔性短纤维30质量%,除此以外,利用与实施例1同样的方法而得到表面材料。

[0061]

实施例3

[0062]

实施例1中,将纤维抓绒的加热温度变更为135℃来代替120℃,除此以外,利用与实施例1同样的方法而得到表面材料。

[0063]

实施例4

[0064]

实施例1中,变更为15目输送带来代替输送第一层叠体的不锈钢制输送带而,除此以外,利用与实施例1同样的方法而得到表面材料。

[0065]

实施例5

[0066]

使用由以下记载的方法准备的无纺布来代替实施例1中使用的无纺布,除此以外,利用与实施例1同样的方法而得到表面材料。

[0067]

[无纺布的准备]

[0068]

使用熔点162℃且mfr60g/10分钟的丙烯均聚物,利用纺粘法而进行熔融纺丝,使纤度1.7分特的长纤维集聚于捕集面,得到单位面积重量4g/m2的第一长纤维网。接着,将熔点140℃且mfr60g/10分钟的丙烯/乙烯无规共聚物(乙烯的含量5.0摩尔%)作为鞘成分,将上述丙烯均聚物作为芯成分,利用纺粘法进行复合熔融纺丝,使芯成分:鞘成分=20:80(质量比)的纤度1.7分特的偏心芯鞘型复合长纤维集聚于第一长纤维网上。由集聚的偏心芯鞘型复合长纤维构成的网的单位面积重量为5g/m2。此后,利用与得到第一长纤维网时相同的方法使第二长纤维网集聚于由偏心芯鞘型复合长纤维构成的网上,得到第一长纤维网、由偏心芯鞘型复合长纤维构成的网和第二长纤维网依次层叠的单位面积重量13g/m2的层叠长纤维无纺布。应予说明,在偏心芯鞘型复合长纤维中表现出卷曲。

[0069]

比较例1

[0070]

实施例1中,不使用无纺布,除此以外,利用与实施例1同样的方法得到表面材料。

[0071]

比较例2

[0072]

使用由以下记载的方法准备的无纺布来代替实施例1中使用的无纺布,除此以外,利用与实施例1同样的方法得到表面材料。

[0073]

[无纺布的准备]

[0074]

将乙烯/1-丁烯共聚物[prime polymer公司制,产品名“neo-zex”nz50301,密度0.950g/cm3,mfr(依据astm d1238,以温度190℃、负荷2.16kg进行测定)30g/分钟]作为鞘成分,将聚对苯二甲酸乙二醇酯(三井化学公司制,产品名“j125”)作为芯成分,以树脂温度270℃、单孔喷出量0.5g/分钟/孔的条件进行复合熔融纺丝,进行冷却和拉伸,得到芯成分:鞘成分=50:50(质量比)的纤度2分特的同心芯鞘型复合长纤维。将该同心芯鞘型复合长纤维集聚成片状后,实施热压花,得到单位面积重量16g/m2的无纺布。

[0075]

比较例3

[0076]

使用由以下记载的方法准备的第二纤维网来代替实施例1中使用的第二纤维网,除此以外,利用与实施例1同样的方法而得到表面材料。

[0077]

[第二纤维网的准备]

[0078]

将平均纤维长度25mm的漂白棉100质量%均匀混合,利用杂乱式梳理机进行开纤和集聚,得到单位面积重量15g/m2的第二纤维网。

[0079]

实施例1~5和比较例1~3中得到的表面材料的物性如表1所示,其特性如表2所示。

[0080]

[表1]

[0081][0082]

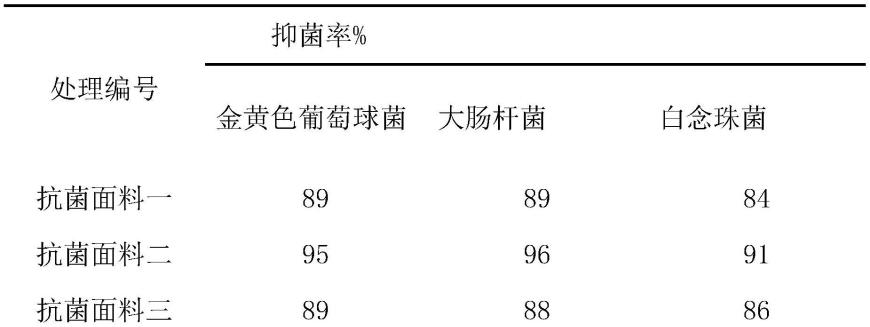

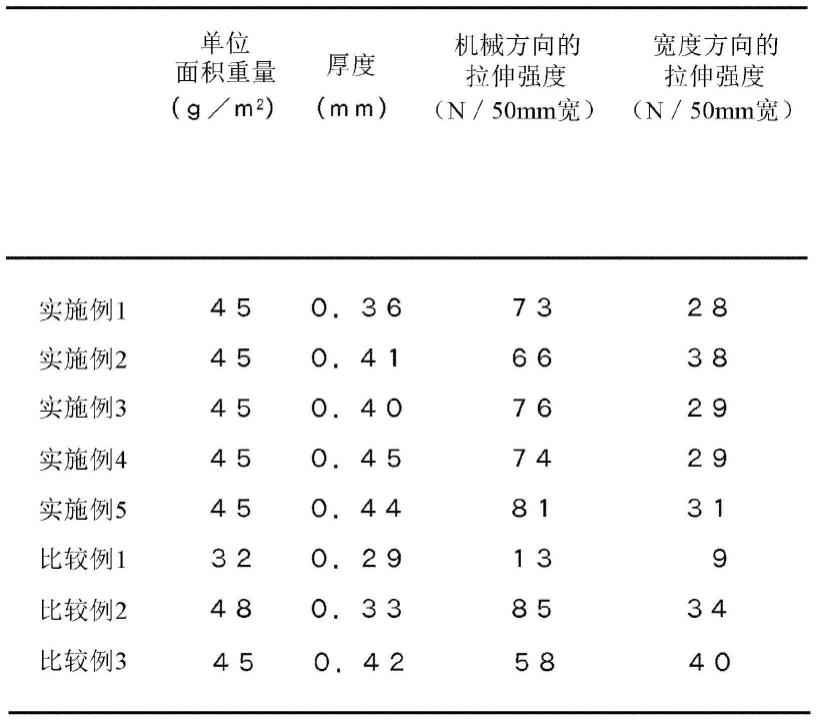

[表2]

[0083][0084]

根据表1和表2可知与实施例中得到的表面材料相比,比较例1中得到的表面材料由于不使用无纺布,因此机械方向和宽度方向的拉伸强度极低,在卫生材料的操作时或制造时有可能会断裂而无法使用。另外,比较例2中得到的表面材料由于无纺布的材料不是丙烯系聚合物,因此缺乏柔软性,皮肤触感差。此外,比较例3中得到的表面材料由于未使用热熔性短纤维,因此耐磨损性差。

[0085]

实施例6

[0086]

[第一纤维网的准备]

[0087]

得到与实施例1中使用的第一纤维网相同的第一纤维网。

[0088]

[第二纤维网的准备]

[0089]

使用鞘成分为熔点130℃的聚乙烯且芯成分为熔点160℃的聚丙烯的同心芯鞘型复合短纤维(ube exsymo株式会社制,纤度2.2分特,纤维长度51mm)作为热熔性短纤维。然后,将平均纤维长度25mm的未脱脂漂白棉50质量%与该热熔性短纤维50质量%均匀混合,利用杂乱式梳理机进行开纤和集聚,得到单位面积重量15g/m2的第二纤维网。

[0090]

[无纺布的准备]

[0091]

使用熔点162℃且mfr 60g/10分钟的丙烯均聚物,利用纺粘法进行熔融纺丝,使纤度1.7分特的长纤维集聚于捕集面,得到单位面积重量5g/m2的第一长纤维网。接着,将熔点140℃且mfr 60g/10分钟的丙烯/乙烯无规共聚物(乙烯的含量5.0摩尔%)作为鞘成分,将上述丙烯均聚物作为芯成分,利用纺粘法进行复合熔融纺丝,使芯成分:鞘成分=20:80(质

量比)的纤度1.7分特的偏心芯鞘型复合长纤维集聚于第一长纤维网上。由集聚的偏心芯鞘型复合长纤维构成的网的单位面积重量为7g/m2。此后,利用与得到第一长纤维网时相同的方法使第二长纤维网集聚于由偏心芯鞘型复合长纤维构成的网上,得到第一长纤维网、由偏心芯鞘型复合长纤维构成的网和第二长纤维网依次层叠而成的单位面积重量17g/m2的层叠长纤维无纺布。应予说明,在偏心芯鞘型复合长纤维中表现出卷曲。

[0092]

将上述准备的第一纤维网、无纺布和第二纤维网依次层叠而得到第一层叠体。使该第一层叠体通过实施例3中使用的高压水流喷出装置,以与实施例3相同的条件得到纤维抓绒,以与实施例3相同的条件得到表面材料。

[0093]

实施例7

[0094]

将实施例1中准备的第一纤维网、实施例1中准备的第二纤维网和实施例1中准备的长纤维无纺布依次层叠,得到第二层叠体。使该第二层叠体通过实施例1中使用的高压水流喷出装置,从第一纤维网侧以3mpa的喷出压力施加高压水流,接着,以6mpa的喷出压力施加高压水流。此后,从长纤维无纺布侧以6mpa的喷射压力施加高压水流,得到纤维抓绒。将该纤维抓绒以135℃加热120秒,使纤维抓绒中的水蒸发,并且仅使同心芯鞘型复合短纤维的聚乙烯软化或熔融,得到各纤维相互间熔融粘结的表面材料。

[0095]

实施例8

[0096]

使用由以下记载的方法准备的无纺布来代替实施例3中使用的无纺布,除此以外,利用与实施例3相同的方法而得到表面材料。

[0097]

[长纤维无纺布的准备]

[0098]

将熔点140℃且mfr60g/10分钟的丙烯/乙烯无规共聚物(乙烯的含量5.0摩尔%)作为鞘成分,将熔点162℃且mfr60g/10分钟的丙烯均聚物作为芯成分,利用纺粘法而进行复合熔融纺丝,使芯成分:鞘成分=20:80(质量比)的纤度1.7分特的偏心芯鞘型复合长纤维集聚于捕集面,得到单位面积重量20g/m2的长纤维无纺布。应予说明,长纤维无纺布中的偏心芯鞘型复合长纤维表现出卷曲。

[0099]

对实施例6~8中得到的表面材料的耐磨损性进行测定,结果,实施例6中为30次,实施例7中为80次,实施例8中为73次。因此,可知实施例6~8中得到的表面材料的与皮肤接触的面的耐磨损性优异。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。