用于oct焊缝监测的方法以及所属的激光加工机和计算机程序产品

技术领域

1.本发明涉及一种用于在借助于加工激光束焊接工件时借助于光学相干断层成像装置(英文为optical coherence tomography,oct)的测量射束来监测弯曲的焊缝的方法,所述方法具有以下方法步骤:

[0002]-在所述焊接期间,,借助于所述测量射束在沿着焊接方向观察位于当前的焊接位置之前的至少一个前测量点处而且在沿着焊接方向观察位于所述当前的焊接位置之后的至少一个后测量点处分别通过使所述测量射束偏转至所述工件来实施距离测量,和

[0003]-根据后距离测量来监测所述弯曲的焊缝。

背景技术:

[0004]

用于oct焊缝监测的这种方法例如由de 10 2016 014 564 a1公开。

[0005]

在激光束焊接时,激光束相对于工件精确定位尤为重要。由于定位系统的有限准确性以及通常的部件公差,检测工件的位置并相应地调节激光束的位置的系统是不可或缺的。典型地为此先前相对于激光束检测几何特征的位置。在对所述几何特征进行进一步加工之后,相对于所述几何特征的位置调节激光束的位置。在搭接处的角焊缝的激光束焊接中,主要使用上金属板的边缘作为几何特征用于将激光束定位。在所述过程之后,可以测量硬化的焊缝的几何形状。如此获得的几何参数被用于焊缝的外部检验并且提供关于焊接连接质量的信息。

[0006]

市场通用的缝跟踪控制系统基于成像光切方法或入射照明方法。最近也使用基于oct(光学相干断层成像)的方法。基于oct的系统采用oct(小视场)扫描仪,所述oct(小视场)扫描仪使oct测量射束快速移动通过构件。然后从各个测量点计算oct距离测量图像,测量出的oct距离沿着测量点绘制在所述图像中。与广泛使用的光切方法相比,基于oct的系统提供的优点在于,oct(小视场)扫描仪的扫描图可以在加工期间被改变。

[0007]

确定几何特征或几何测量参数的位置的图像处理算法在缝位置调节时起到重要作用。在两个金属板搭接时,先前相对于激光束得出上金属板边缘的位置(所谓的前测量),并且然后得出缝特征用于评估硬化的缝(所谓的后测量)。算法的可靠性主要取决于oct距离测量图像中的关注区域(前区域:上金属板边缘,后区域:硬化的焊缝)的位置。在借助于oct生成的图像中适用于借助于图像处理算法来确定金属板的表面。在此,一个重要步骤是由已存在的图像数据对金属板表面的线进行插值。如果几何特征旁边的插值长度过短,则插值会变得不可靠。例如,如果oct距离测量图像中被提供用于插值的区域过小,则结果会变得不准确或者不能得出。如果激光束的轨迹描述为弯曲路径,则导致后测量线的错误定位。在oct距离测量图像中导致缝几何形状沿着背离弯曲的焊缝的方向移位。因此不能给图像处理算法提供足够的信息,以计算缝几何特征。

技术实现要素:

[0008]

与此相对地,本发明的任务在于,开头所述类型的方法被进一步改进如下,即可以在oct距离测量图像中尽可能最优地检测弯曲的焊缝。

[0009]

该任务根据本发明通过如下方式来解决,对于由多个后测量点形成的后测量线的情况,所述后测量线这样被定位,以使得所述后测量线相对于由多个前测量点形成的前测量线沿着所述前测量线的方向朝向弯曲的硬化的焊缝偏移和/或相对于所述前测量线沿着朝向所述弯曲的硬化的焊缝的法线的方向扭转,以及对于唯一的后测量点的情况,所述唯一的后测量点这样被定位,以使得与每个前测量点相比,所述唯一的后测量点在朝向所述弯曲的硬化的焊缝的方向上与通过当前的焊接位置沿着焊接方向走过的线相距更远的距离。

[0010]

后测量线或唯一的后测量点的根据本发明的动态定位实现明显更稳定地并且更精确地评估后测量数据。然后根据后距离测量可以几何地测量和监测硬化的焊缝。因此可以显著地更稳定且更准确地测量缝几何特征。

[0011]

特别优选地,后测量线这样被定位,以使得所述后测量线的线中心点位于弯曲的硬化的焊缝上。在这种情况中可以最优地评估oct距离测量图像。

[0012]

后测量线和前测量线可以例如是直的测量线或弯曲的、闭合的或开放的测量线。特别有利地,后测量线与弯曲的硬化的焊缝在90

°±

10

°

、特别是90

°

的角度下相交。在这些情况中可以最优地评估oct距离测量图像。在一个优选的实施方式中,前测量线和后测量线是相同的,即在直的测量线的情况中是长度相等的。

[0013]

在一个特别有利的变体方案中,通过将后测量线以偏移量移位和/或通过将后测量线以旋转角度旋转使得后测量线从相对于前测量线不扭转且与所述线相距相等距离的初始位置移动到所述后测量线的测量位置中。后测量线的为此所需的偏移量或旋转角度可以根据弯曲的硬化的焊缝的下述位置来得出,该位置例如由加工激光束的轨迹被计算。

[0014]

对于唯一的后测量点的情况,所述唯一的后测量点的测量位置优选地被选择为使得其位于弯曲的硬化的焊缝上。

[0015]

本发明还涉及一种激光加工机,其具有:激光束产生器,用于产生加工激光束;激光扫描仪,用于使所述加工激光束二维地偏转至工件;光学相干断层成像装置,用于产生oct测量射束,所述oct测量射束由所述激光扫描仪指向所述工件;oct扫描仪,所述oct扫描仪布置在相干断层成像装置与激光扫描仪之间,并且所述oct扫描仪用于使所述oct测量射束二维地偏转至所述工件;以及机器控制装置,用于控制所述激光扫描仪和所述oct扫描仪,其中,根据本发明,所述机器控制装置被编程,以按照根据本发明的方法将所述后测量线或所述唯一的后测量点定位。

[0016]

最后,本发明还涉及一种计算机程序产品,其具有代码,所述代码适用于当程序在激光加工机的机器控制装置上运行时执行根据本发明的方法的所有步骤。

附图说明

[0017]

本发明主题的另外的优点和有利的构型可以从说明书、附图和权利要求中获知。前述的特征和还进一步列举的特征同样可以分别单独地或者以多个任意组合地被使用。所示和所描述的实施方式不应被理解为最终的列举,而是确切地说具有用于描述本发明的实

例性的特征。

[0018]

附图中:

[0019]

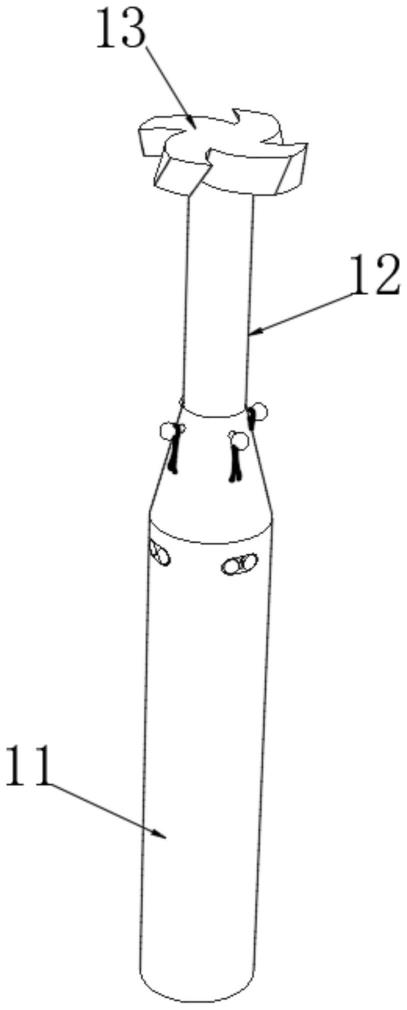

图1示意性地示出用于执行根据本发明的方法的激光加工机;

[0020]

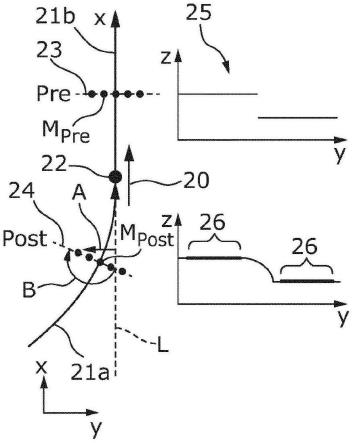

图2a和图2b示出根据现有技术的用于借助于oct测量射束分别通过所属的oct距离测量图像来监测直的焊缝(图2a)和弯曲的焊缝(图2b)的方法;和

[0021]

图3a至图3c示出根据本发明的用于借助于oct测量射束分别通过所属的oct距离测量图像来监测弯曲的焊缝的方法。

具体实施方式

[0022]

图1中示意性地示出的激光加工机1包括用于产生加工激光束3的激光束产生器2、用于使加工激光束3沿着x方向、y方向二维地偏转至工件5的激光扫描仪4以及用于对工件5的表面7的区域进行光学扫描的光学相干断层成像装置(oct)6。激光扫描仪4可以具有例如能围绕两个轴线偏转的扫描仪镜,或者具有分别能围绕轴线偏转的两个扫描仪镜。

[0023]

oct 6以已知的方式具有用于产生光束9的oct光源(例如超发光二极管)8、用于将光束9分成oct测量射束11和参考射束12的分束器10。oct测量射束11被转送到测量臂13并且射到工件表面7,oct测量射束11在所述工件表面上至少部分地被反射并且被引导回在所述方向上不可通过的或可部分通过的分束器10。参考射束12被转送到参考臂14并且在参考臂14端部处被镜15反射。被反射的参考射束同样被引导回分束器10。两个被反射的射束的叠加最后由检测器(oct传感器)16来探测,以便在考虑参考臂14的长度的情况下得出关于工件表面7的高度信息和/或加工激光束3到工件5中的当前射入深度。该方法基于光波干涉的基本原理并且实现检测沿着测量射束轴线在微米范围内的高度差。

[0024]

oct(小视场)扫描仪17与测量臂13相连,以使oct测量射束11二维地(即沿着x、y方向)偏转至工件表面7并且由此例如通过线扫描对工件表面7的区域进行扫描。oct扫描仪17可以具有例如能围绕两条轴线偏转的扫描仪镜,或者具有分别能围绕轴线偏转的两个扫描仪镜。镜18倾斜地布置在加工激光束3的光路中并且对于加工激光束3透射并且对于oct测量射束11反射,oct测量射束11通过该镜被耦合输入到激光扫描仪4中,以使oct测量射束11指向工件5。oct传感器16的传感器数据被传送到机器控制装置19,机器控制装置还控制扫描仪4、17的运动。

[0025]

图1示出借助于加工激光束3在搭接处焊接上下叠置的两个工件部分5a、5b,所述加工激光束是沿着这两个工件部分5a、5b的接合边缘(焊接方向20)被引导,以通过沿着接合边缘延伸的焊缝21a、21b将两个工件部分5a、5b彼此焊接。硬化的焊缝以21a标出,并且还待产生的焊缝以21b标出。当前的焊接位置、即加工激光束3在工件5上的入射点以22标出。

[0026]

在焊接期间,借助于oct测量射束11不仅在工件表面7的沿着焊接方向20观察位于当前的焊接位置22之前的多个前测量点m

pre

处而且在工件表面7的沿着焊接方向20观察位于当前的焊接位置22之后的多个后测量点m

post

处来实施距离测量。为此,oct测量射束11借助于oct扫描仪17相应地被偏转至工件表面7。如图1所示,所述多个前测量点m

pre

沿着在待产生的焊缝21b上横向地延伸的前测量线23布置,并且所述多个后测量点m

post

沿着在硬化的焊缝21a上横向地延伸的后测量线24布置。然后根据后距离测量可以几何地测量和监测硬化的焊缝21a。

[0027]

在用于借助于oct测量射束11来监测直的硬化的焊缝21a(图2a)和弯曲的硬化的焊缝21a(图2b)的已知方法中,针对前测量线23和后测量线24使用相同的扫描图、即例如长度相等的前测量线23和后测量线24,所述前测量线和所述后测量线沿着y方向相对于彼此平行地且无偏移地延伸,并且相对于焊接方向20成直角地且居中地定向,所述焊接方向在当前的焊接位置22处沿着x方向延伸。更精确地说,首先确定前测量线23,然后对后测量线24也采用该扫描图。

[0028]

如图2a所示,在直的焊缝21a、21b的情况中,前测量线23和后测量线24的线中心点分别定位在焊缝21a、21b上。因此,在oct距离测量图像25中最优地检测到工件表面7的相应关注区域、即一方面在前区域中的搭接接头的阶梯和另一方面在后区域中的硬化的焊缝21a,测量出的距离(在z方向上的高度)沿着测量线23、24绘制在所述oct距离测量图像中。然而如果硬化的焊缝21a如图2b所示地是弯曲的,则由于弯曲导致后测量线24的错误定位并且由此导致oct距离测量图像25中的关注区域(硬化的焊缝21a)沿着背离弯曲的焊缝21a的方向移位。因此提供较少的图像信息,这例如导致不足够的插值长度26。

[0029]

图3a-3c中示出根据本发明的用于借助于oct测量射束21分别通过所属的oct距离测量图像25来监测弯曲的硬化的焊缝21a的方法的三个变体方案,确切地说,长度相等的直的前测量线23和直的后测量线24的实例。替换地,前测量线23和后测量线24也可以是弯曲的、闭合的或开放的测量线。

[0030]

在图3a中,后测量线24相对于前测量线23沿着前测量线23的方向朝向弯曲的硬化的焊缝21a以偏移量a偏移。为此,后测量线24可以例如相对于与前测量线23无偏移且平行的并且在图2a、图2b中示出的初始位置朝向弯曲的硬化的焊缝21a移位到所述后测量线的在图3a中示出的测量位置中,确切地说,优选地如此程度地移位,直至后测量线24的线中心点位于弯曲的硬化的焊缝21a上。因此,在oct距离测量图像25中最优地检测到硬化的焊缝21a。为此所需的偏移量a可以例如根据弯曲的硬化的焊缝21a的位置来得出,该位置例如根据加工激光束3的轨迹被计算。

[0031]

在图3b中,后测量线24相对于前测量线23沿着朝向弯曲的硬化的焊缝21a的法线的方向以旋转角度b旋转。为此,后测量线24可以相对于与前测量线23无偏移且平行的并且在图2a、图2b中示出的初始位置围绕无偏移的后测量线24的任意点、特别是围绕线点(例如线中心点)旋转到图3b所示的其测量位置中,确切地说,优选地如此程度地旋转,直至后测量线24与弯曲的硬化的焊缝21a在90

°

的角度下相交。因此,在oct距离测量图像25中最优地检测到硬化的焊缝21a。为此所需的旋转角度b可以例如根据弯曲的硬化的焊缝21a的位置来得出,该位置例如根据加工激光束3的轨迹被计算。

[0032]

在图3c中,后测量线24相对于前测量线23不仅以偏移量a偏移而且以旋转角度b旋转。优选地,后测量线24的线中心点位于弯曲的硬化的焊缝21a上,并且后测量线24与弯曲的硬化的焊缝21a在90

°

的角度下相交。

[0033]

也就是说,后测量线24的位置根据本发明平移地(图3a)、旋转地(图3b)或者平移地且旋转地(图3c)这样被调整,以使得关注区域最优地定位在图像部分中。由此使缝几何特征的确定变得明显更可靠和更精确。后测量线24的偏移量a和旋转角度b基于输入参数被计算,所述输入参数由另外的系统部分或控制装置被传输(运动矢量)或者来自系统本身。系统测量值的实例是先前测量出的侧向定位角、在前图像中的金属板长度以及上金属板边

缘的位置。闭环控制算法使用硬化的焊缝21a的测量出的或被估算的位置(后测量值)作为输入参数。

[0034]

替代形成后测量线24的多个后测量点m

post

,也可以使用仅仅一个唯一的后测量点m

post

,所述唯一的后测量点则这样被定位,以使得与每个前测量点m

pre

相比,所述唯一的后测量点沿着朝向弯曲的硬化的焊缝21a的方向与通过当前的焊接位置22沿着焊接方向20走过的线l(图3a-3c)相距更远的距离。优选地,唯一的后测量点m

post

的测量位置被选择为使得其位于弯曲的硬化的焊缝21a上。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。