1.本发明涉及食品生产自动化技术领域,尤其涉及一种能够实现糖液自动灌装、配送及清洗的机器人自动化系统及方法。

背景技术:

2.糖液是食品生产的重要原料,广泛应用乳制品、烟草、饮料及蜜饯类食品的加工中。现有技术方案,糖液在专用车间完成化糖、调配等工艺,然后通过管道或料罐输送配送到生产线上,再通过专用设备按工艺要求进行糖液定量添加。

3.中国专利cn201921029722.4公开了一种糖液运输装置和中国专利cn201811514052.5公开了一种使用空气源热泵供热的糖浆存储与管道运输系统。该类技术方案适合大批量、连续的生产系统,但粘稠糖液长时间积累易发生管道堵塞,糖液消耗量大,为此需要配置加热器、回流管等复杂管路系统。不同产品糖液配方不同时,则需要多条管路,或清洗管路更换糖液,由此带来生产工艺复杂,生产线自动化柔性化较低。

4.中国专利cn201320437746.x公开了一种烟草专用糖料小车和中国专利cn202120136378.x公开了一种电动多功能糖浆筒搬运车。首先在配料车间利用各类灌、桶等容器进行灌装,然后由人工驾驶叉车、搬运车等工具运输到生产车间,最后通过人工插管对接,由专用设备泵送到生产线上。该类技术方案省去了复杂输送管路,维护简单,生产方式相对灵活,但是糖液灌装、配送及料罐清洗主要依靠人员完成,自动化程度和效率相对较低。

技术实现要素:

5.针对上述技术背景提到的不足,本发明的目的在于提供一种能够实现糖液自动灌装、配送及清洗的机器人自动化系统及方法。

6.本发明的目的可以通过以下技术方案实现:

7.一种自动灌装、配送及清洗糖液的机器人系统及方法,可实现糖液的自动灌装、自动调度配送,并具备自动清洗料罐的功能,所述机器人系统主要包括糖液自动对接灌装机器人分系统、自动叉车配送分系统、立体库位缓存分系统、糖液自动对接卸料机器人分系统、料罐自动清洗机器人分系统和主控调度系统。机器人各分系统由主控调度系统集中管控,自动叉车配送分系统在各分系统之间,以料框为最小运输单元进行周转运输,料框可盛放一个或多个料罐,且料罐设置有可与机器人自动对接的罐塞和罐盖。

8.进一步的,所述糖液自动对接灌装机器人分系统主要包括视觉识别定位相机、多关节机械臂、末端夹爪、自动称重地秤和灌装管路及管接头。

9.进一步的,所述视觉识别定位系统采用3d机器视觉相机,视觉相机固定安装在料框上方,相机视野范围覆盖全部料框。该优选方案可通过3d视觉相机对料罐的罐塞和罐盖的类型进行识别,获取罐塞和罐盖位置姿态,为多关节机械臂作业提供位姿信息的输入。

10.进一步的,所述多关节机械臂采用六自由度机械臂,通过门架吊挂安装于料框上

方,机械臂在料罐料框空间区域可达,机械臂在非工作状态处于折叠状态,且处于视觉相机视野之外。该优选方案可根据视觉识别定位系统提供的位姿信息,实现机械臂运动轨迹的自动规划。

11.进一步的,所述末端夹爪采用气动二指夹爪,气动电磁阀为编程可控,固定安装在多关节机械臂的末端,二指夹爪的夹口与管接头圆柱面形状匹配。该优选方案可实现自动实现对灌装管路及管接头的定位与夹持。

12.进一步的,所述自动称重地秤固定安装在灌装工位地面上,地秤底面架空高度大于自动叉车的货叉高度,地秤台面尺寸大于料框投影尺寸,称重范围大于料框、料罐及糖液重量总和,地秤设置有数据控制接口,地秤与料框接触面设置有rfid信息写入设备。该优选方案可实现叉车的自动转载作业,通过数据控制接口对地秤自动清零,测量罐内糖液质量。通过地秤上的信息写入设备,将糖液牌号、重量、生产日期等信息写入料框的信息标签。

13.进一步的,所述灌装管路及管接头一端连接糖液配制设备,另一端通过接头与料罐罐口配合,罐口与管接头采用锥面定位,罐口端面由铁磁性材质制成,管接头端面设置有电磁线圈,线圈控制电路设置有电流实时检测与分析模块,线圈通断励磁为编程可控,管接头颈部设置有卡槽,门架上的固定工装与卡槽对接定位。该优选方案可实现罐口与管接头的定位和自动电磁吸合,防止管路晃动导致接头松脱。根据电涡流效应,电磁线圈电流的实时检测分析,可自动判断罐口与接头是否吸合可靠。

14.进一步的,所述自动叉车配送分系统由多台叉车组成,叉车与主控调度系统之间通过无线局域网连接。叉车在预设路径上自动导航配送,货叉设置有物料信息读取设备,非接触读取料框对应的编码信息。

15.进一步的,所述叉车为激光导航叉车,叉车四周有安全壁障传感器,货叉设置有rfid读卡器,可读取料框上的标签信息。该优选方案可实现叉车在不同分系统之间的自动导航运行,在主控调度系统的控制下,实现料框信息匹配与定点位置的配送。

16.进一步的,所述立体库位缓存分系统由多组料框和管理软件组成,不同标签信息的料罐料框在立体库内缓存,管理软件依据料框的库存位置、生产日期、糖液牌号、糖液重量、料罐使用时间信息进行分类管理。

17.进一步的,所述糖液自动对接卸料机器人分系统主要包括视觉识别定位相机、多关节机械臂、末端夹爪、自动称重地秤、卸料管路及管接头和加压管路及管接头。

18.进一步的,所述加压管路及管接头与加压罐口配合对接,加压管接头、卸料管接头和灌装管接头采用相同的组成结构。该优选方案可实现接头的互换通用,加压管路有助于糖液的卸料。

19.进一步的,所述料罐自动清洗机器人分系统主要包括视觉识别定位相机、取盖机械臂、取罐机械臂、暂存工作台、高压蒸汽清洗装置、气流加热烘干装置和气流蒸汽发生器,视觉识别定位相机用于识别定位料罐,取盖机械臂用于取罐盖和罐塞,高压蒸汽清洗装置、气流加热烘干装置分别用于清洗和干燥料罐,气流蒸汽发生器提供高压蒸汽和高压干燥热气流。

20.进一步的,所述取盖机械臂和取罐机械臂落地安装,工作空间在料罐料框空间区域可达,取盖机械臂根据视觉识别定位相机提供的空间位姿,分别夹取罐塞和罐盖到暂存工作台上。

21.进一步的,所述取盖机械臂和取罐机械臂落地安装,工作空间在料罐料框空间区域可达,取罐机械臂负载大于空料罐自重。该优选方案可根据视觉系统提供识别定位信息,首先由取盖机械臂取出罐盖和罐塞,再由取罐机械臂取出空料罐并倒置。

22.进一步的,所述取罐机械臂末端安装有气动抱夹,抱夹的夹持面与料罐配合,夹持面设置有凹槽,且凹槽与罐体外圆周凸环嵌入配合。该优选方案可实现从料罐顶面的夹持抓取,凹槽与凸环配合,可以防止料罐的滑落。

23.进一步的,所述高压蒸汽清洗装置主要由伺服升降模组、清洗伸缩管、旋转喷头和清洗支架组成,清洗伸缩管与伺服升降模组连接,旋转喷头安装清洗伸缩管的末端,由高压蒸汽带动旋转,并在罐体内上下往复对内壁进行清洗。清洗支架设置有积水盘,废水通过积水盘收集并处理并从排水口排放。积水盘与清洗伸缩管之间设计有滑动密封。该优选方案通过伸缩和旋转的方式,实现对料罐内壁的全面清洗,滑动密封防止清洗伸缩管移动过程中废水泄漏。

24.进一步的,所述气流加热烘干装置与高压蒸汽清洗装置的组成结构相同,使用高压干燥热气流进行烘干。该优选方案实现了装置的模块通用化,实现对料罐内壁的全面烘干。

25.进一步的,所述料罐由罐体、罐盖和罐塞组成,罐体设置有一个灌装罐口、一个卸料罐口和两个暂存罐口,加压罐口和灌装罐口相同。罐口端面采用不同形状结构标记,相机根据标记特征进行识别。

26.进一步的,所述罐塞和罐盖顶部设置有与末端夹爪配合的夹持位,夹持位与管接头圆柱面形状相同。该优选方案可用同一套末端夹爪实现对管接头、罐盖和罐塞的夹持。

27.进一步的,所述罐盖和罐塞端面设置有软磁片,软磁片与罐口端面吸合密封。该优选方案可防止料罐配送过程中的晃动,软磁片同时具备密封的效果。

28.进一步的,所述罐体底面和顶面设置为锥面,卸料罐口直通连接吸料管,吸料管尾部弯曲至罐体锥底。该优选方案可减少糖液的堆积,尽可能排出糖液。

29.进一步的,所述罐体外圆周设置有凸环,与气动抱夹的夹持面凹槽配合。该优选方案可增加罐体夹持的可靠性,防止滑动或掉落。

30.本发明自动灌装、配送及清洗糖液的机器人方法,工作流程包括以下步骤:

31.s1、生产管理系统根据生产工艺要求,发布糖液需求信息;

32.s2、立体库位缓存分系统查询所需糖液信息;

33.s3、若立体库位有所需糖液的缓存,则主控调度系统调度叉车到糖液库位;

34.s4、叉车自动读取并核对料框标签信息,配送糖液至自动卸料工位;

35.s5、若立体库位没有所需糖液的缓存,则立体库位缓存分系统查询空料罐料框库位信息;

36.s6、主控调度系统调度叉车到空料罐料框库位;

37.s7、叉车自动读取并核对料框标签信息,配送空料罐料框至自动灌装工位;

38.s8、糖液自动对接灌装机器人分系统对糖液进行灌装;

39.s9、灌装结束,主控调度系统调度叉车到灌装工位;

40.s10、叉车自动读取并核对料框标签信息,配送糖液至自动卸料工位;

41.s11、糖液自动对接卸料机器人分系统对糖液进行卸料;

42.s12、卸料完成,主控调度系统调度叉车到卸料工位

43.s13、叉车自动读取并核对料框标签信息,判断料罐使用时间;

44.s14、若料罐使用时间超过设定值,则叉车配送至自动清洗工位;

45.s15、清洗完成,主控调度系统调度叉车到自动清洗工位;

46.s16、叉车自动读取并核对料框标签信息,配送回立体库位缓存分系统库位;

47.s17、若料罐使用时间未超过设定值,则叉车直接配送回立体库位缓存分系统库位;

48.糖液自动对接卸料机器人分系统工作流程与糖液自动对接灌装机器人分系统工作原理相同,流程相似,在此不做赘述。所述的糖液自动对接灌装机器人分系统工作流程,可细分以下步骤:

49.s1、rfid读取并核对料框标签信息,地秤读取空料罐料框重量并清零;

50.s2、视觉相机对料罐料框拍照,识别灌装罐口的罐塞,定位罐塞的空间位姿,识别定位暂存罐口位置:

51.s3、机械臂从初始折叠位置运动规划到罐塞位置;

52.s4、机械臂未端夹爪夹持罐塞放置到暂存罐口位置;

53.s5、机械臂未端夹爪从门架上固定工装位置夹取灌装管接头;

54.s6、灌装管接头与灌装罐口对接到位;

55.s7、灌装管接头电磁线圈得电,灌装罐口与管接头电磁吸合;

56.s8、糖液通过灌装管路输送给料罐;

57.s9、根据流量和地秤重量数据判断灌装完成,并停止灌装;

58.s10、机械臂未端夹爪夹取管接头,管接头电磁线圈失电;

59.s11、机械臂运动到门架上固定工装位置放回灌装管路管接头;

60.s12、机械臂从暂存罐口位置夹取罐塞,放回灌装罐口位置;

61.s13、机械臂运动回初始折叠位置;

62.s14、通过rfid设备写入状态信息到料框标签;

63.s15、灌装完成,向主控调度系统发送状态完成信息;

64.所述的料罐自动清洗机器人分系统工作流程,可细分以下步骤:

65.s1、视觉相机对料罐料框拍照,识别罐塞、罐盖和罐体,并定位空间位姿;

66.s2、取盖机械臂根据空间位姿,分别夹取罐塞和罐盖到暂存工作台;

67.s3、取罐机械臂根据空间位姿,夹持罐体并从料框中取出;

68.s4、取罐机械臂将罐体旋转至罐口朝下;

69.s5、取罐机械臂将罐体移动至高压蒸汽清洗装置上方;

70.s6、高压清洗装置启动,上下往复对罐内壁进行清洗;

71.s7、取罐机械臂将罐体移动至气流加热烘干装置上方;

72.s8、气流加热烘干装置启动,上下往复对罐内壁进行烘干;

73.s9、取罐机械臂将罐体放回料框;

74.s10、视觉相机对料罐料框拍照,识别罐口,并定位空间位姿;

75.s11、取盖机械臂从暂存工作台上夹取罐塞和罐盖放回罐口位置;

76.s12、通过rfid设备写入料框信息标签;

77.s13、清洗完成,向主控调度系统发送状态完成信息。

78.本发明的有益效果:

79.1、本发明通过机器人系统实现了糖液从灌装、配送到清洗全流程的自动化,提高生产了生产效率;机器人系统可替代糖液管道输送系统,简化了生产工艺,增强了生产柔性;机器人系统更方便对接生产管理系统,实现工厂生产的智能制造。

附图说明

80.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

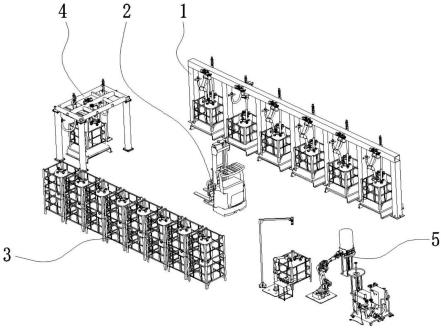

81.图1:本发明系统组成布局图;

82.图2:本发明糖液自动对接灌装机器人分系统;

83.图3:本发明罐口与管接头对接的工作状态图;

84.图4:本发明料罐的组成结构图;

85.图5:本发明料罐的俯视图;

86.图6:本发明糖液自动对接卸料机器人分系统图;

87.图7:本发明糖液自动对接卸料机器人分系统的工作状态图;

88.图8:本发明料罐自动清洗机器人分系统图;

89.图9:本发明料罐自动清洗机器人分系统的高压蒸汽清洗装置图

90.图10:本发明机器人系统工作流程图。

91.图中标号说明:

92.1、糖液自动对接灌装机器人分系统;2、自动叉车配送分系统;3、立体库位缓存分系统;4、糖液自动对接卸料机器人分系统;41、卸料管路;42、加压管路;5、料罐自动清洗机器人分系统;11、自动称重地秤;12、料框;13、固定工装;14、门架;15、灌装管路;151、管接头;152、电磁线圈;16、多关节机械臂;161、末端夹爪;17、视觉识别定位相机;50、取罐机械臂;51、气流蒸汽发生器;52、暂存工作台;53、高压蒸汽清洗装置;531、旋转喷头;532、清洗伸缩管;533、清洗支架;534、伺服升降模组;535、排水口;536、滑动密封;54、气流加热烘干装置;55、气动抱夹;56、取盖机械臂;60、罐体;61、罐塞;62、凸环;63、软磁片;64、罐盖;65、暂存罐口;66、灌装罐口;67、卸料罐口;68、吸料管。

具体实施方式

93.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

94.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

95.一种自动灌装、配送及清洗糖液的机器人系统及方法,如图1所示,机器人系统主要包括:糖液自动对接灌装机器人分系统1、自动叉车配送分系统2、立体库位缓存分系统3、糖液自动对接卸料机器人分系统4、料罐自动清洗机器人分系统5和主控调度系统(为软件控制系统,图中未标注)。由于生产系统布局图幅较大,为更好地说明机器人系统组成,本发明各系统采用集中布局,不代表实际生产布局。在实际生产系统中,糖液自动对接卸料机器人分系统4和料罐自动清洗机器人分系统5可设置在其他车间。机器人各分系统由主控调度系统集中管控,自动叉车配送分系统2可在各分系统之间,以料框为最小运输单元进行周转运输,实现各系统之间的连接;

96.本实施例中,糖液自动对接灌装机器人分系统1设置有六个灌装工位,可实现六种品类糖液的灌装。立体库位缓存分系统3设置有双层库位,可缓存十六个料框,自动叉车可取库位上任意料框,料框可盛两个料罐,且料罐设置有可与机器人自动对接的罐塞和罐盖。料框内料罐糖液品类、糖液重量、生产日期、料罐使用次数、库位位置等信息,以通用编码器数据格式存储在立库管理系统中,主控调度系统与立库管理系统采用通用通信协议实现数据交换;

97.本实施例中,自动叉车配送分系统2主控调度系统之间通过无线局域网连接,叉车在预设路径上自动导航配送,货叉设置有物料信息读取设备,非接触读取料框对应的编码信息。叉车为激光导航叉车,叉车四周有安全壁障传感器,货叉设置有rfid读卡器,可读取料框上的标签信息,可实现叉车在不同分系统之间的自动导航运行,在主控调度系统的控制下,实现料框信息匹配与定点位置的配送。

98.如图2所示,糖液自动对接灌装机器人分系统1主要包括:视觉识别定位相机17、多关节机械臂16、末端夹爪161、自动称重地秤11、灌装管路15和管接头151。

99.本实施例中,视觉识别定位相机17采用3d机器视觉相机,视觉相机固定安装在料框12的上方,相机视野范围(虚线表示)覆盖全部料框12。通过3d视觉相机对料罐的图3和图4中的罐塞61和罐盖64的类型进行识别,获取罐塞61和罐盖64位置姿态,为多关节机械臂16作业提供位姿的信息输入。

100.多关节机械臂16采用六自由度机械臂,通过门架14吊挂安装于料框上方,机械臂在料框12上方空间区域可达,机械臂16在非工作状态处于折叠状态,且处于视觉识别定位相机17视野之外。机械臂16可根据视觉识别定位系统提供的位姿信息,实现运动轨迹的自动规划。

101.自动称重地秤11固定安装在灌装工位地面上,地秤底面架空高度大于自动叉车的货叉高度,地秤台面尺寸大于料框投影尺寸,称重范围大于料框、料罐及糖液重量总和,地秤设置有数据控制接口,地秤与料框接触面设置有rfid信息写入设备。该优选方案可实现叉车的自动转载作业,通过数据控制接口对地秤自动清零,测量罐内糖液质量。通过地秤上的信息写入设备,将糖液牌号、重量、生产日期等信息写入料框12的信息标签。

102.如图3、图4和图5所示,料罐由罐体60、罐盖64和罐塞61组成,罐体60设置有一个灌装罐口66、一个卸料罐口67和两个暂存罐口65,加压罐口和灌装罐口66相同。罐口端面采用不同形状结构标记,相机根据标记特征进行识别。

103.末端夹爪161采用气动二指夹爪,气动电磁阀为编程可控,固定安装在多关节机械臂16的末端,二指夹爪的夹口与管接头151圆柱面形状匹配。本实施例可实现自动实现对灌

装管路15及管接头151的定位与夹持。

104.罐塞61和罐盖64顶部设置有与末端夹爪161配合的夹持位,夹持位与管接头圆柱面形状相同。本实施例可用同一套末端夹爪161实现对管接头151、罐塞61和罐盖64的夹持。

105.罐塞61和罐盖64端面设置有软磁片63,罐口端面与软磁片63吸合密封,可防止料罐配送过程中的晃动,软磁片63同时具备密封的效果。

106.罐体60底面和顶面设置为锥面,卸料罐口67直通连接吸料管68,吸料管68尾部弯曲至罐体60的锥底,由此减少糖液的堆积,尽可能排出糖液。

107.罐体60外圆周设置有凸环62,与气动抱夹的夹持面凹槽配合。该优选方案可增加罐体夹持的可靠性,防止滑动或掉落。

108.灌装管路15的一端连接糖液配制设备,另一端通过管接头151与料罐罐口66配合,罐口66与管接头151采用锥面定位,罐口端面由铁磁性材质制成,管接头151端面设置有电磁线圈152,控制电路设置有电流实时检测与分析模块,152线圈通断励磁为编程可控。管接头151颈部设置有卡槽,门架14上的固定工装13与卡槽对接定位。本实施例可实现暂存罐口65、灌装罐口66和卸料罐口67与管接头151的定位和自动电磁吸合,防止管路晃动导致接头松脱。根据电涡流效应,电磁线圈152电流的实时检测分析,可自动判断罐口与接头是否吸合可靠。

109.如图6、图7所示,糖液自动对接卸料机器人分系统主要包括:视觉识别定位相机17、多关节机械臂16、末端夹爪161、自动称重地秤11、卸料管路41和加压管路42。加压管接头、卸料管接头和灌装管接头采用相同的组成结构。糖液自动对接卸料机器人分系统工作流程与图2所示的糖液自动对接灌装机器人分系统原理相同,流程相似,在此不做赘述。区别在于,增加了加压管路42管接头与加压罐口66配合对接。本实施例可实现接头的互换通用,加压管路有助于糖液卸料,当糖液粘稠度较低时,可不用对接加压管路42。

110.如图8所示,料罐自动清洗机器人分系统主要包括:视觉识别定位相机17、取盖机械臂56、取罐机械臂50、暂存工作台52、高压蒸汽清洗装置53、气流加热烘干装置54和气流蒸汽发生器51。视觉识别定位相机17用于识别定位料罐,取盖机械臂56用于取罐盖64和罐塞61,高压蒸汽清洗装置53、气流加热烘干装置54分别用于清洗和干燥料罐,气流蒸汽发生器51提供高压蒸汽和高压干燥热气流。

111.取盖机械臂56和取罐机械臂落地安装,工作空间在料罐料框12空间区域可达,取盖机械臂56根据视觉识别定位相机17提供的空间位姿,分别夹取罐塞61和罐盖64到暂存工作台52上。

112.取罐机械臂50的负载大于空料罐自重。本实施例根据视觉识别定位相机17提供识别定位信息,首先由取盖机械臂56取出罐盖64和罐塞61,再由取罐机械臂50取出罐体60并倒置。

113.如图9所示,取罐机械臂50末端安装有气动抱夹55,抱夹的夹持面与罐体60配合,夹持面设置有凹槽,且凹槽与罐体外圆周凸环62嵌入配合。本实施例可实现从料罐顶面的夹持抓取,凹槽与凸环配合,可以防止罐体60的滑落。

114.高压蒸汽清洗装置53主要由伺服升降模组534、清洗伸缩管532、旋转喷头531和清洗支架533组成,清洗伸缩管532与伺服升降模组534连接,旋转喷头531安装清洗伸缩管532的末端,由高压蒸汽带动旋转,并在罐体60内上下往复对内壁进行清洗。清洗支架533设置

有积水盘,废水通过积水盘收集并处理并从排水口535排放。积水盘与清洗伸缩管532之间设计有滑动密封536,防止清洗伸缩管532移动过程中废水泄漏。

115.本实施例的气流加热烘干装置54使用高压干燥热气流进行烘干,组成结构和工作原理与高压蒸汽清洗装置53相同,在此不做赘述。

116.如图10所示,自动灌装、配送及清洗糖液的机器人方法,工作流程包括以下步骤:

117.s1、生产管理系统根据生产工艺要求,发布糖液需求信息;

118.s2、立体库位缓存分系统查询所需糖液信息;

119.s3、若立体库位有所需糖液的缓存,则主控调度系统调度叉车到糖液库位;

120.s4、叉车自动读取并核对料框标签信息,配送糖液至自动卸料工位;

121.s5、若立体库位没有所需糖液的缓存,则立体库位缓存分系统查询空料罐料框库位信息;

122.s6、主控调度系统调度叉车到空料罐料框库位;

123.s7、叉车自动读取并核对料框标签信息,配送空料罐料框至自动灌装工位;

124.s8、糖液自动对接灌装机器人分系统对糖液进行灌装;

125.s9、灌装结束,主控调度系统调度叉车到灌装工位;

126.s10、叉车自动读取并核对料框标签信息,配送糖液至自动卸料工位;

127.s11、糖液自动对接卸料机器人分系统对糖液进行卸料;

128.s12、卸料完成,主控调度系统调度叉车到卸料工位

129.s13、叉车自动读取并核对料框标签信息,判断料罐使用时间;

130.s14、若料罐使用时间超过设定值,则叉车配送至自动清洗工位;

131.s15、清洗完成,主控调度系统调度叉车到自动清洗工位;

132.s16、叉车自动读取并核对料框标签信息,配送回立体库位缓存分系统库位;

133.s17、若料罐使用时间未超过设定值,则叉车直接配送回立体库位缓存分系统库位。

134.糖液自动对接卸料机器人分系统工作流程与糖液自动对接灌装机器人分系统工作原理相同,流程相似,在此不做赘述。所述的糖液自动对接灌装机器人分系统工作流程,可细分以下步骤:

135.s1、rfid读取并核对料框标签信息,地秤读取空料罐料框重量并清零;

136.s2、视觉相机对料罐料框拍照,识别灌装罐口的罐塞,定位罐塞的空间位姿,识别定位暂存罐口位置:

137.s3、机械臂从初始折叠位置运动规划到罐塞位置;

138.s4、机械臂未端夹爪夹持罐塞放置到暂存罐口位置;

139.s5、机械臂未端夹爪从门架上固定工装位置夹取灌装管接头;

140.s6、灌装管接头与灌装罐口对接到位;

141.s7、灌装管接头电磁线圈得电,灌装罐口与管接头电磁吸合;

142.s8、糖液通过灌装管路输送给料罐;

143.s9、根据流量和地秤重量数据判断灌装完成,并停止灌装;

144.s10、机械臂未端夹爪夹取管接头,管接头电磁线圈失电;

145.s11、机械臂运动到门架上固定工装位置放回灌装管路管接头;

146.s12、机械臂从暂存罐口位置夹取罐塞,放回灌装罐口位置;

147.s13、机械臂运动回初始折叠位置;

148.s14、通过rfid设备写入状态信息到料框标签;

149.s15、灌装完成,向主控调度系统发送状态完成信息。

150.所述的料罐自动清洗机器人分系统工作流程,可细分以下步骤:

151.s1、视觉相机对料罐料框拍照,识别罐塞、罐盖和罐体,并定位空间位姿;

152.s2、取盖机械臂根据空间位姿,分别夹取罐塞和罐盖到暂存工作台;

153.s3、取罐机械臂根据空间位姿,夹持罐体并从料框中取出;

154.s4、取罐机械臂将罐体旋转至罐口朝下;

155.s5、取罐机械臂将罐体移动至高压蒸汽清洗装置上方;

156.s6、高压清洗装置启动,上下往复对罐内壁进行清洗;

157.s7、取罐机械臂将罐体移动至气流加热烘干装置上方;

158.s8、气流加热烘干装置启动,上下往复对罐内壁进行烘干;

159.s9、取罐机械臂将罐体放回料框;

160.s10、视觉相机对料罐料框拍照,识别罐口,并定位空间位姿;

161.s11、取盖机械臂从暂存工作台上夹取罐塞和罐盖放回罐口位置;

162.s12、通过rfid设备写入料框信息标签;

163.s13、清洗完成,向主控调度系统发送状态完成信息。

164.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

165.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。