1.本发明涉及一种船舶的液化气储罐系统、以及液化气储罐系统的压力设计方法和制造方法。

背景技术:

2.通常,使用诸如船舶等海上构筑物(maritime structure)的液化气储罐来运输或储存液化气。在这些液化气中,液化天然气(liquefied natural gas,lng)和液化石油气(liquefied petroleum gas,lpg)分别以-160℃和-45

°

c的极低温状态储存在液化气储罐中。在液化气储罐中,根据使用目的,通过反映内压和外压的设计条件,针对罐的每个部分(诸如头部、壳体、鞍部、圆顶、储槽等)设计压力容器型c型液化气储罐的厚度。也就是说,针对每个部分设计厚度,以便充分承受内部设计压力和外部设计压力,并且c型液化气储罐的每个部分都是根据厚度制造的。液化气储罐的内压和外压是通过反映在国际使用气体或其它低闪点燃料船舶安全规则(international code of safety for ships using gases or other low-flashpoint fuels,igf规则(igf code))中定义的每个项来设计的。

技术实现要素:

3.[技术问题]

[0004]

c型液化气储罐除了承受其内压外,还承受其外压。因此,在针对c型液化气储罐进行压力设计时,应当单独地考虑设计内压pi和设计外压pe。也就是说,在计算出承受设计内压pi的内压厚度ti和承受设计外压pe的外压厚度te后,针对液化气储罐的每个部分的厚度是通过使用两个计算值中的较大值来设计的。

[0005]

然而,在常规压力设计下,设计内压pi(0.7mpa(g)至0.75mpa(g))甚至高于设计外压pe(0.02mpa(g)至0.045mpa(g))(即,内压厚度ti甚至大于外压厚度te),因此液化气储罐的最终厚度由设计内压pi确定,并且设计外压pe的波动不影响液化气储罐的最终厚度。即使设计外压发生变化,由此产生的外压厚度te的变化小于内压厚度ti的变化,因此设计外压的变化与重量和液化气储罐的每个部分的厚度无关。

[0006]

因此,通常情况下,在设计外压时,igf规则中定义的所有外压项都会被毫无疑问地习惯性地反映出来。在设计外压中,完全地反映了igf规则中定义的所有外压项,尽管反映的值大于针对igf规则中定义的每个项通常设定的值,但内压仍然很大,因此,即使将外压设计为偏离了一般认知的值,外压也不影响液化气储罐的厚度和重量,并且液化气储罐的每个部分的厚度由设计内压确定。也就是说,通常情况下,在液化气储罐的设计中,由于外压与液化气储罐的厚度和重量无关(这可能是设计和制造液化气储罐时作为技术常识被认可的事项),所以设计外压不是关注目标,而且此外,通过减小设计外压来减小液化气储罐的厚度和重量是不可想象的。

[0007]

然而,本发明人提供了一种新技术,该技术可以通过一种背离了如上所述的设计和制造液化气储罐时的技术常识或偏见或共识的新方案来减小液化气储罐的厚度和重量。

本发明人提供了一种新技术,该技术通过优化液化气储罐的每个部分的厚度来增强液化气储罐的设计和制造竞争力。

[0008]

[技术方案]

[0009]

本发明人提供的能够减小液化气储罐的厚度和重量的新技术基于设计外压确定液化气储罐的厚度的技术理念,这与传统的技术常识、偏见或共识背道而驰。因此,可以通过去除构成(定义)设计外压的项中的一些项或减小一些项的值来减小设计外压,结果,可以减小液化气储罐的厚度和重量。

[0010]

在不受任何特定理论约束的情况下,本发明人揭示了即使在设计内压仍然大于设计外压时,当设计内压在特定范围内时,液化气储罐的厚度和重量也按如下方式确定。

[0011]

(1)设计内压为约0.65mpa(g)或更高(约6.5bar(g)或更高)(例如,约0.65mpa(g)至0.70mpa(g))的条件:

[0012]

与现有技术类似,液化气储罐的厚度和重量由设计内压确定,而与设计外压的变化(例如,在约0.045mpa(g)与0.020mpa(g)之间的变化)无关。

[0013]

(2)设计内压小于约0.65mpa(g)(小于约6.5bar(g))的条件:

[0014]

设计外压的减小减小了液化气储罐的厚度和重量。

[0015]

(i)当设计内压大于约0.45mpa(g)时(即,当设计内压大于0.45mpa(g)且小于约0.65mpa(g)时):液化气储罐的厚度和重量由设计外压和设计内压这两者确定。例如,在设计外压在约0.045mpa(g)至0.03mpa(g)的范围内情况下,在设计内压为约0.55mpa(g)时,液化气储罐的厚度和重量完全由设计外压的变化确定,但当设计外压在小于上述范围的范围内(例如,约0.03mpa(g)至0.02mpa(g)的范围)时,在这个范围内的设计外压的变化与液化气储罐的厚度和重量无关、并且液化气储罐的厚度和重量由设计内压确定;

[0016]

(ii)当设计内压等于或小于约0.45mpa(g)时:

[0017]

液化气储罐的厚度和重量完全由设计外压确定。

[0018]

设计外压在约0.045mpa(g)至0.02mpa(g)范围内的波动确定了液化气储罐的厚度和重量。

[0019]

相应地,在针对设计内压的条件(2)的情况下(即,当设计内压小于约0.65mpa(g)时),可以通过降低设计压力(设计内压/设计外压)来减小液化气储罐的厚度和重量。例如,当设计内压小于约0.65mpa(g)时,降低设计外压以减小液化气储罐的厚度和重量。在设计外压时,将构成设计外压的项中的一些项去除或减小项的值,从而减小液化气储罐的厚度和重量。

[0020]

例如,在操作液化气储罐时,可能会产生真空压力。相应地,在设计液化气储罐时,针对考虑到液化气储罐内部的真空压力的真空压力项p1的约0.025mpa(g)的最小值至少应当被视为外压的、除了针对外压的其他项(p2:针对包含压力容器或压力容器的部件的完全封闭空间的泄压阀(pressure relief valves,prv)的设定压力,p3:由于隔热物的重量和收缩、包括腐蚀裕量的壳体重量、以及压力容器可以承受的其他各种外压载荷而在壳体内或壳体上产生的压缩作用,以及p4:由于暴露甲板上的压力容器或压力容器的一部分的水头而产生的外压)外的一个外压项。相应地,外压将被设计为至少约0.040mpa(g)。这里,考虑到液化气储罐内部的真空压力的真空压力项至少为约0.025mpa(g),并且占设计外压0.040mpa(g)的一半或更多。

[0021]

因此,在针对设计内压的条件(2)的情况下(即,当设计内压小于约0.65mpa(g)时),减小或消除液化气储罐内部的真空压力,即,在构成项p1至p4的外压中,除去或减小真空压力项p1,这允许减小设计外压,从而可以减小液化气储罐的厚度和重量。

[0022]

因此,本发明的一个方面提供了能够减小液化气储罐的厚度、减小液化气储罐的重量并降低液化气储罐的成本的压力设计方法、用于制造液化气储罐系统的方法、以及由此得到的液化气储罐系统。

[0023]

进一步地,本发明的另一方面提供一种液化气储罐系统,该液化气储罐系统有效地对正压和负压这两者进行响应、并且简化用于对正压和负压进行响应的设施、并且降低成本。

[0024]

根据本发明的实施方案的液化气储罐系统包括:液化气储罐,该液化气储罐在设计内部条件下通过设计内压和设计外压进行设计,该设计内部条件至少允许设计外压来确定液化气储罐的厚度;以及真空泄压阀,该真空泄压阀联接至液化气储罐、并释放液化气储罐内部产生的真空压力。

[0025]

根据本发明的实施方案的用于制造液化气储罐的压力设计方法包括:判断设计内压是否在参考压力范围内,在该参考压力范围内液化气储罐的厚度至少由设计外压确定;以及当设计内压在参考压力范围内时,通过从定义设计外压的压力项中除去或减少针对液化气储罐内部的真空压力定义的真空压力项来确定设计外压。

[0026]

根据本发明的实施方案的用于制造液化气储罐的方法包括:在设计内压条件下,根据确定的设计内压和确定的设计外压来制造液化气储罐,该设计内压条件至少允许设计外压来确定液化气储罐的厚度;以及将用于控制液化气储罐的内压的压力控制阀联接至液化气储罐。

[0027]

[有益效果]

[0028]

根据本发明的实施方案,可以减小液化气储罐的厚度,并且可以减小液化气储罐的重量并且降低液化气储罐的成本。

[0029]

进一步地,根据本发明的实施方案,可以有效地对液化气储罐内的正压和真空压力这两者进行响应,并且可以简化用于对正压和真空压力进行响应的设施、并且可以降低成本。

[0030]

进一步地,根据本发明的实施方案,可以防止储存在液化气储罐中的液化气流回到外部,并且可以有效地对液化气储罐内的正压和真空压力这两者进行响应,并且可以简化用于对正压和真空压力进行响应的设施、并且可以降低成本。

[0031]

本发明要解决的问题和效果不限于上述目的和效果。根据以下描述,本发明所属领域的技术人员将能够明显地理解未提及的其他技术问题和效果。

附图说明

[0032]

图1示意性地示出了施加在液化气储罐的厚度和重量上的设计外压范围,该设计外压范围根据本发明人的基于与液化气储罐的压力设计相关的新方案的研究结果而得到。

[0033]

图2示意性地示出了根据本发明的实施方案的确定液化气储罐的厚度的压力设计方法。

[0034]

图3示意性地示出了根据图2的压力设计的液化气储罐系统的制造方法。

[0035]

图4示意性地示出了根据本发明的实施方案的液化气储罐系统。

[0036]

图5示出了根据本发明的实施方案的真空泄压阀和液化气储罐的组合。

[0037]

图6为用于示意性地描述根据本发明的实施方案的真空泄压阀的操作的图。

[0038]

图7示意性地示出了根据本发明的另一实施方案的液化气储罐系统。

[0039]

图8为示意性地示出了根据本发明的又一实施方案的液化气储罐系统的图。

[0040]

图9为示意性地示出了根据本发明的实施方案的、具有隔离阀的液化气储罐系统的图。

[0041]

图10为示意性地示出了根据本发明的又一实施方案的液化气储罐系统的图。

[0042]

图11示出了图10的正压导出阀(positive pressure derivation valve)与液化气储罐和真空压力解析源之间的组合关系。

[0043]

图12为用于描述根据本发明的实施方案的效果的图形。

[0044]

图13为示意性地示出了根据本发明的又一实施方案的液化气储罐系统的图。

[0045]

图14为示意性地示出了根据本发明的又一实施方案的液化气储罐系统的图。

[0046]

图15为示意性地示出了根据本发明的又一实施方案的液化气储罐系统的图。

[0047]

图16和17为示出根据图15的实施方案的液化气储罐系统的操作状态的图,并且图16示出了真空泄压阀执行压力导出操作的状态、且图17示出了真空泄压阀执行真空导出操作的状态。

具体实施方式

[0048]

从下面参考附图详细描述的实施方案将更清楚地理解本发明的优点和特征、以及实现这些优点和特征的方法。然而,本发明不限于下文所公开的实施方案,并且本发明仅由一系列权利要求所定义。即使没有定义,这里使用的所有术语(包括技术术语或科学术语)都具有与本发明所属现有技术中普遍接受的通用技术相同的含义。可以省略已知配置的一般描述,以避免模糊本发明的要点。在本发明的附图中,相同的附图标记用于相同或相应的部件。为了有助于理解本发明,图中的一些部件可能有些夸大或缩小。

[0049]

本文中使用的术语仅用于描述特定实施方案,并不旨在限制本发明构思。如本文使用的,单数形式“一、一个”、“该”也包括复数形式,除非上下文另有明确说明。应当进一步理解,术语“包括”和/或“包含”当在本说明书中使用时指定了存在所述特征、整数、步骤、操作、元件和/或部件,但是不排除存在或添加一个或多个其他特征、整数,步骤、操作、元件、部件和/或其组。

[0050]

应当理解,尽管本文中可以使用术语“第一”、“第二”、“第三”等来描述各种元件、部件,但这些元件、部件不应受到这些术语的限制。这些术语仅用于区分一个元件、部件和另一个元件、部件。因此,在不脱离本发明构思的教导的情况下,在一个实施方案中的第一管道和第一管道部分可以在另一实施方案中分别称为第二管道和第二管道部分。

[0051]

就本说明书和所附权利要求书而言,除非另有说明,否则表示数量、百分比或比例的所有数字以及说明书和权利要求书中使用的其他数值应理解为在所有情况下都被术语“约”修饰。术语“约”的使用适用于所有数值,无论是否明确指出。此术语通常是指本领域普通技术人员将认为是对所列举数值的合理偏差量(即,具有等效的功能或结果)的数字范围。例如,此术语可以解释为包括给定数值的

±

10%、替代性地

±

5%、替代性地

±

1%、替代

性地

±

0.5%、以及替代性地

±

0.1%的偏差,只要这样的偏差不改变值的最终功能或结果。因此,除非有相反的指示,否则本说明书和所附权利要求书中阐述的数值参数是近似值,这些近似值可以根据本发明所寻求获得的期望特性而变化。

[0052]

本发明所公开的内容涉及一种液化气储罐系统,并且提供了一种能够减小液化气储罐的厚度、并且减小液化气储罐的重量并降低液化气储罐的成本的技术。

[0053]

液化气储罐的厚度取决于针对液化气储罐的内压和外压的设计压力,并且本发明的实施方案提供了一种方法,该方法通过减小液化气储罐的外压的设计压力值,结果通过在设计液化气储罐的外压的时候能够除去构成外压的项中的一些项或使构成外压的项中的一些项最小化的技术思路来减小液化气储罐的厚度或重量。

[0054]

c型液化气储罐除了要承受其外压外,还要承受其内压。也就是说,在通过独立考虑设计内压pi和设计外压pe计算了承受设计内压pi的内压厚度ti和承受设计外压pe的外压厚度te后,通过使用两个计算值中的较大值来设计c型液化气储罐的压力。

[0055]

一般而言,c型液化气储罐的设计内压(为约0.7mpa(g)至0.75mpa(g)(约7bar(g)至7.5bar(g))),例如至少是设计外压(平均约0.045mpa(g))的16至17倍或更大。因此,液化气储罐的每个部分(例如,头部、壳体、鞍部、圆顶、储槽等)的设计厚度通过设计内压确定。也就是说,在常规设计内压(0.7mpa(g)至0.75mpa(g))下,液化气储罐的厚度和重量是根据设计内压确定的,而与设计外压的大小无关。通常情况下,由于设计外压的变化不会影响液化气储罐的厚度和重量,因此igf规则中定义的所有外压项在设计外压时都会毫无疑问地习惯性地反映出来。

[0056]

在设计液化气储罐时,设计外压与液化气储罐的厚度和重量无关是技术常识、偏见或共识,因此设计外压不是关注目标,并且此外,通过改变设计外压(例如,减小设计外压)来促进液化气储罐厚度和重量的减小是不可想象的。

[0057]

然而,本发明人提供了一种新技术,该技术可以通过背离了技术常识或行业的偏见或共识的新方案来减小液化气储罐的厚度和重量。本发明人提供了一种新技术,该技术通过优化液化气储罐的每个部分的厚度来增强液化气储罐的设计和制造竞争力。

[0058]

本发明人提供的能够减小液化气储罐的厚度和重量的新技术基于设计外压确定液化气储罐的厚度的技术理念,这与传统的技术常识、偏见或共识背道而驰。因此,可以通过除去构成设计外压的项中的一些项或减少一些项的值来减小设计外压,结果,可以减小液化气储罐的厚度和重量。

[0059]

在不受任何特定理论约束的情况下,本发明人揭示了即使在设计内压仍然大于设计外压时,当设计内压在特定范围内时,设计外压的减小也减小了液化气储罐的厚度和重量。由本发明人得出的设计压力与液化气储罐的厚度和重量之间的相关性如下。

[0060]

(1)设计内压为约0.65mpa(g)或更高(约6.5bar(g)或更高)(例如,约0.65mpa(g)至0.70mpa(g))的条件:

[0061]

设计外压在约0.045mpa(g)至0.02mpa(g)范围内的波动不影响液化气储罐的厚度和重量,并且液化气储罐的厚度和重量完全由设计内压确定。

[0062]

(2)设计内压小于约0.65mpa(g)(小于约6.5bar(g))的条件:

[0063]

设计外压的减小减小了液化气储罐的厚度和重量。

[0064]

(i)当在设计内压小于约0.65mpa(g)的条件下设计内压大于约0.45mpa(g)时(即,

当设计内压力大于0.45mpa(g)且小于约0.65mpa(g)时):

[0065]

液化气储罐的厚度和重量由设计外压和设计内压这两者确定。也就是说,液化气储罐的厚度和重量是由特定范围内设计外压中的设计外压确定,并且液化气储罐的厚度和重量由设计外压的设计外压力范围中的设计内压或更小的设计内压确定。例如,在设计外压在约0.045mpa(g)至0.03mpa(g)的范围中的情况下,在设计内压为约0.55mpa(g)时,液化气储罐的厚度和重量完全由设计外压的变化确定,但当设计外压在小于上述范围的范围(例如,约0.03mpa(g)至0.02mpa(g)的范围)内时,在此范围内的设计外压的变化与液化气储罐的厚度和重量无关、并且液化气储罐的厚度和重量由设计内压确定。

[0066]

(ii)当在设计内压小于约0.65mpa(g)的条件下设计内压约为0.45mpa(g)时:

[0067]

液化气储罐的厚度和重量完全由设计外压确定。

[0068]

设计外压在约0.045mpa(g)至0.02mpa(g)范围内的波动确定了液化气储罐的厚度和重量。

[0069]

也就是说,在设计内压仍大于设计外压的条件下,随着设计内压的减小,确定液化气储罐的厚度和重量的因素按设计内压、设计外压和设计内压、以及设计外压的顺序变化。

[0070]

相应地,在针对设计内压的条件(2)的情况下(即,当设计内压小于约0.65mpa(g)时),可以通过降低设计压力来减小液化气储罐的厚度和重量。

[0071]

例如,当设计内压小于约0.65mpa(g)时,外压构成项p1至p4中的真空压力项p1被除去或减小,从而减小了设计外压、并且相应地减小了液化气储罐的厚度和重量。设计外压的真空压力项p1的去除或减小可以通过在液化气储罐中安装真空泄压阀来补偿。相应地,当设计内压小于约0.65mpa(g)时,液化气储罐内安装真空泄压阀,这产生的预料不到的结果是减小了液化气储罐的厚度和重量。换而言之,当设计内压小于约0.65mpa(g)时,可能具有真空泄压阀减小液化气储罐的厚度和重量的效果。

[0072]

相应地,在设计液化气储罐时,针对考虑到液化气储罐内部的真空压力的真空压力项p1的约0.025mpa(g)的最小值至少应当被视为外压的、除了针对外压的其他项(p2:针对包含压力容器或压力容器的部件的完全封闭空间的泄压阀(prv)的设定压力,p3:由于隔热物的重量和收缩、包括腐蚀裕量的壳体重量、以及压力容器可以承受的其他各种外压载荷而在壳体内或壳体上产生的压缩作用,以及p4:由于暴露甲板上的压力容器或压力容器的一部分的水头而产生的外压)外的一个外压项。相应地,外压将被设计为至少约0.040mpa(g)。这里,考虑到液化气储罐内部的真空压力的、至少为约0.025mpa(g)的真空压力项占设计外压0.040mpa(g)的一半或更多。

[0073]

这里,本发明人注意到,考虑到液化气储罐内部的真空压力的真空压力项至少为约0.025mpa(g)并且占设计外压的一半或更多。因此,在本发明的实施方案中,当从构成设计外压的项中除去真空压力相关项或使真空压力相关项最小化时,可以使减小液化气储罐的厚度和重量的效果最大化。同时,由于在设计压力下除去/减小真空压力项需要在操作液化气储罐时防止产生真空压力的情况,因此根据本发明的实施方案的液化气储罐具有用于除去/减小可能在其中产生真空压力的装置。例如,真空泄压阀(也就是真空减压阀)用于除去/减小液化气储罐内部的真空压力。真空泄压阀被配置成当液化气储罐内的压力为预定压力时操作为自动打开,从而防止液化气储罐内部变为真空。例如,在液化气储罐内部产生约0.005mpa(g)的真空压力时,真空泄压阀可以被配置成自动开启。在这种情况下,可以理

解,构成设计外压的真空压力项的值为约0.005mpa(g)。

[0074]

进一步地,在本发明中,构成设计外压的真空压力项值的减小的部分反映为设计外压的其他项,例如,p3项(由于隔热物的重量和收缩、包括腐蚀裕量的壳体重量、以及压力容器可以承受的其他各种外压载荷而在壳体内或壳体上产生的压缩作用)、p4项(由于暴露甲板上的压力容器或压力容器的一部分的水头而产生的外压)等,以提高液化气储罐的制造灵活性。

[0075]

本说明书所公开的内容提供了一种通过减小液化气储罐的外压的设计压力值来减小液化气储罐的厚度和重量的方法,因此本发明的实施方案将特别有效地适用于液化气储罐的厚度主要由外压确定的情况。

[0076]

在液化气储罐的厚度由设计外压确定的条件可以包括设计内压为预定范围e(例如,小于约0.65mpa(g))的情况,并且随着设计内压的降低,设计外压对液化气储罐的厚度的影响逐渐增大,并且当设计内压为约0.45mpa(g)时,液化气储罐的厚度完全由设计外压确定。因此,例如,本发明的实施方案可以有效地适用于液化气储罐的内压的设计压力小于约0.65mpa(g)的情况。

[0077]

考虑到液化气储罐的设计外压最小为约0.020mpa(g)、且设计内压小于约0.65mpa(g),本发明的一个具体实施方案提供了一种用于制造液化气储罐的方法。

[0078]

下文中,将参考附图描述该方法。

[0079]

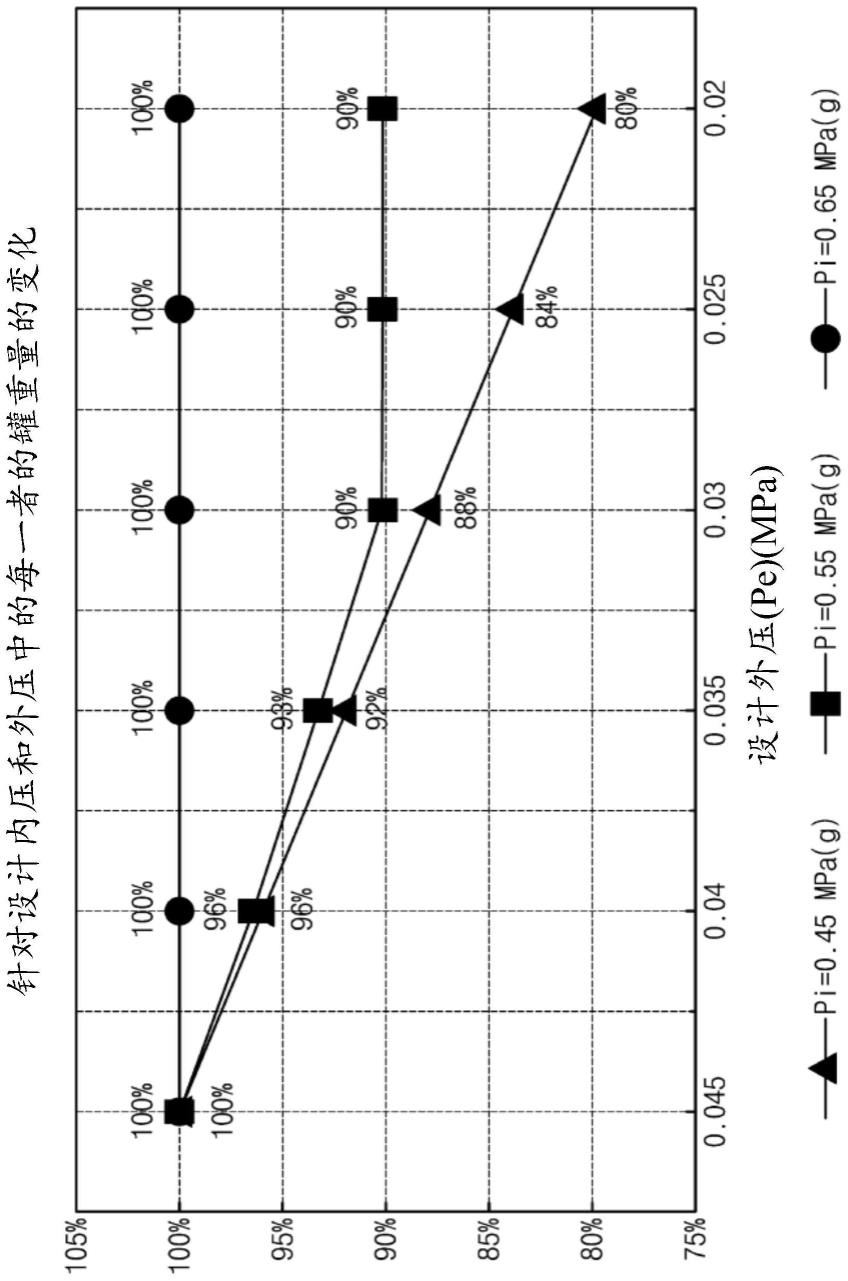

图1示意性地示出了施加在液化气储罐的厚度和重量上的设计外压范围,该设计外压范围根据本发明人的基于与液化气储罐的压力设计相关的新方案的研究结果而得到。图1示出了设计内压pi在如约0.45mpa(g)、约0.55mpa(g)、和约0.65mpa(g)不同地变化时,取决于设计外压pe(0.045mpa(g)-》0.02mpa(g))(横轴)的变化,液化气储罐的重量变化(单位:%)(纵轴)。

[0080]

在图1中,通过相对于液化气储罐的重量变化设定参考重量,设计外压为0.045mpa(g)的情况下显示为100%,例如,90%意味着与设计外压为0.045mpa(g)的情况相比、液化气储罐的重量减少了约10%。

[0081]

参考图1,可以验证在特定范围内的设计内压下,随着设计外压的变化(即,随着设计外压的减小),液化气储罐的重量也发生变化(减小)。

[0082]

具体地,可以看出,当设计内压为约0.65mpa(g)或大于0.65mpa(g)时,即使设计外压发生变化(即,即使设计外压从约0.045mpa(g)减小至约0.02mpa(g)),液化气储罐的重量没有变化。也就是说,当设计内压为约0.65mpa(g)或大于0.65mpa(g)时,液化气储罐的厚度和重量完全取决于设计内压。

[0083]

然而,可以看出,当设计内压为约0.45mpa(g)或低于0.45mpa(g)时,液化气储罐的重量的减小与设计外压的减小成比例。也就是说,可以验证,随着设计外压按0.045mpa(g)-》0.04mpa(g)-》0.035mpa(g)-》0.030mpa(g)-》0.025mpa(g)-》0.020mpa(g)降低,液化气储罐的重量按100%-》99%-》92%-》88%-》84%-》80%逐渐减小。例如,在设计内压为约0.45mpa(g)的情况下,当设计外压从约0.045mpa(g)降低到约0.025mpa(g)时,液化气储罐的重量减少约16%,并且当设计外压降低至约0.020mpa(g)时,液化气储罐重量减少约20%。

[0084]

同时,当设计内压低于约0.65mpa(g)但高于约0.45mpa(g)时,液化气储罐的重量

在特定范围内受设计外压影响。在约0.045mpa(g)至0.030mpa(g)的设计外压的范围内,随着设计外压的减小,液化气储罐的重量减小。然而,在设计外压在0.030mpa(g)至0.020mpa(g)范围内的情况下,液化气储罐没有响应于设计外压的减小而变化。

[0085]

参考图1,可以看出,当设计内压等于或大于0.65mpa(g)时,设计外压的变化不会影响液化气储罐的重量,但当设计内压小于约0.65mpa(g)时,液化气储罐的重量随着设计外压的变化(随着设计外压的减小)而减小。

[0086]

也就是说,本发明人获得了意想不到的、令人惊喜的结果,即当设计内压处于特定范围时,设计外压会影响液化气储罐的厚度、进而影响液化气储罐的重量,这与行业中已知的一般技术常识不同。

[0087]

因此,当本发明人利用可以在所示图1中验证的技术思想或发明构思时,可以减小液化气储罐的重量、且可以降低成本。这将通过回头参考图1来进行详细描述。当设计内压被设定成小于0.65mpa(g)时,可以减小设计外压,从而响应于设计外压的减小来减小液化气储罐的厚度并因此减小液化气储罐的重量。特别地,由于外压分量p1(约0.025mpa(g),考虑到操作液化气储罐时可能产生的真空压力)是总外压p1至p4(平均约0.045mpa(g))的一半或更多,简单地从设计外压分量中除去或减小真空压力分量p1可以在大范围内减小液化气储罐的重量。进一步地,由于设计外压中的真空压力项是鉴于液化气储罐内部产生真空压力的情况而考虑的,因此排除真空压力相关项需要液化气储罐内部不应产生真空压力,并且这可以通过在液化气储罐中设置真空泄压阀来实现。

[0088]

例如,当假设设计内压被设定成约0.45mpa(g)并且真空泄压阀安装在液化气储罐中时,构成设计外压的项中的真空压力相关项p1可能会减小,并且通过考虑真空泄压阀的操作公差,设计外压可以大致减小约0.020mpa(g),结果,液化气储罐的重量可以减少约16%,如图1中所示。

[0089]

相反地,如图1中可以确定的,当设计内压约为0.65mpa(g)或大于0.65mpa(g)时,液化气储罐的厚度和重量完全取决于设计内压。相应地,与本发明的实施方案不同,当将传统设计内压被设计为0.7mpa(g)至0.75mpa(g)时,尽管通过安装真空泄压阀减小了设计外压,但是可能也无法实现液化气储罐的重量的减小。因此,在传统情况下,通过将真空泄压阀联接至液化气储罐来减小液化气储罐的重量超出了技术常识和经验法则,并且是不可想象的。

[0090]

本发明的实施方案提供了一种用于基于上述本发明的基本构思或技术思想来压力设计以确定液化气储罐的厚度的方法,以及相应地制造液化气储罐系统的方法。

[0091]

图2示意性地示出了根据本发明实施方案的确定液化气储罐的厚度的压力设计方法。

[0092]

在步骤s11中,在与液化气储罐的厚度相关的压力设计中确定设计内压p

d_int

,并且确定所确定的设计内压p

d_int

是否是参考压力值或在参考压力范围p

ref

内,在该参考压力范围内由设计外压p

d_ext

来确定液化气储罐的厚度。在步骤s10中,例如在实施方案中,参考压力范围p

ref

可以小于0.65mpa(g)。在步骤s11中,参考压力范围可以例如等于或大于约0.45mpa(g)且小于约0.65mpa(g),例如等于或大于约0.45mpa(g)并且小于约0.55mpa(g),例如等于或大于约0.45mpa(g)且小于约0.50mpa(g),例如等于或大于约0.45mpa(g)且小于0.60pa。

[0093]

在步骤s13中,当设计内压p

d_int

在参考压力范围p

ref

内时,考虑液化气储罐内部的真空压力的真空压力p

vac

从定义(构成)设计外压p

d_ext

的压力项中排除或最小化以确定设计外压p

d_ext

。通常情况下,构成设计外压的一个项的真空压力p

vac

可以最小为0.025mpa(g),并且除真空压力p

vac

以外的其他外压项可以为0.015mpa(g)。然而,根据本发明的实施方案,在步骤s13中,可以除去真空压力p

vac

或将该真空压力减小至0.005mpa(g)(即,真空压力p

vac

可以减小最小0.02mpa(g))——这意味着设计外压比常规设计外压减小了0.02mpa(g),并且液化气储罐的厚度可以响应于减小量而减小,结果,可以减小液化气储罐的重量。

[0094]

因此,根据本发明的实施方案,确定的设计外压p

ext

可以最小为约0.020mpa(g),设计内压p

d_int

可以最大为约0.65mpa(g)。在一个实施例中,设计外压p

ext

例如可以是最小约0.020mpa(g),等于或大于约0.020mpa(g)且小于约0.045mpa(g),等于或大于约0.020mpa(g)且等于至或小于约0.030mpa(g),并且等于或大于约0.020mpa(g)且等于或小于约0.040mpa(g)。

[0095]

在实施方案中,设计内压p

d_int

可以小于约0.65mpa(g)。设计内压p

d_int

可以例如等于或大于约0.45mpa(g)且小于约0.65mpa(g),例如等于或大于约0.45mpa(g)且小于约0.55mpa(g),例如等于或大于约0.45mpa(g)且小于约0.50mpa(g),并且例如等于或大于约0.45mpa(g)且小于0.60mpa(g)。

[0096]

进一步地,设计内压p

d_int

可以被设定成介于0.45和0.65之间的各种压力范围(包括0.45,但不包括0.65)(单位:mpa(g)),分别作为下限值和上限值。类似地,设计外压p

ext

可以被设定成介于0.02和0.045之间的各种压力范围(包括0.02,但不包括0.045)(单位:mpa(g)),分别为下限值和上限值。

[0097]

在不会在液化气储罐的压力设计中造成数值冲突的情况下,可以选择任何一组设计内压p

d_int

值或范围和设计p

ext

值或范围作为设计内压和设计外压。

[0098]

在参考图2所描述的、用于设计储罐的方法中,设计内压p

d_int

可以等于参考压力范围p

ref

,该参考压力范围成为用于通过设计外压确定液化气储罐的重量的参考。

[0099]

接下来,参考图3,将描述通过图2的压力设计来制造根据本发明实施方案的液化气储罐系统的方法。

[0100]

在步骤s21中,根据由图2的压力设计确定的设计内压p

d_int

和设计外压p

d_ext

来制造液化气储罐(以承受设计压力)。如上所述,根据实施方案,液化气储罐的厚度可以响应于压力设计中构成设计外压的项中的经减小或经除去的真空压力项(的外压值)而减小,并且液化气储罐的重量可以响应于减小的厚度而减小。

[0101]

同时,由于从构成设计外压的项排除了真空压力项,因此应保证排除液化气储罐内产生真空的情况。为此,在步骤s23中,准备了用于防止/除去真空(真空压力)产生的装置。例如,作为用于防止/除去真空压力产生的装置,可以准备真空泄压阀。

[0102]

在步骤s25中,将用于防止/除去真空压力产生的装置联接至液化气储罐。例如,用于防止/除去真空压力产生的装置联接至液化气储罐的上部。在根据本实施方案的液化气储罐的制造方法中,仅通过将真空泄压阀联接至液化气储罐就可以容易地实现防止液化气储罐内部的真空产生。在液化气储罐的制造方法中,步骤s21和步骤s23的顺序并不重要,即使步骤s21和步骤s23以预定的顺序进行也没有关系。从图5和以下相关描述能够理解将用于防止/除去真空压力产生的装置联接至液化气储罐的方案。

[0103]

图4示意性地示出了根据本发明的实施方案的液化气储罐系统。根据本实施方案的液化气储罐系统可以通过参照图3所描述的方法来制造。

[0104]

参考图4,液化气储罐系统1000包括液化气储罐100和真空压力产生防止装置/真空泄压装置10。具体地,作为真空压力产生防止装置/真空泄压装置,真空泄压阀10设置在液化气储罐100中。液化气储罐100包括用于储存液化气的内部空间,并且可以被配置成包括具有圆形截面的圆柱形结构的压力容器型c型罐和覆盖c型罐外部的绝缘体。c型罐可以在其中容纳超低温状态的液化气,例如液化天然气(liquefied natural gas,lng)、液化石油气(liquefied petroleum gas,lpg)等。液化气储罐100可以由安装在船体中的支承设备来支承。支承设备可以被配置成包括一个或多个支承处于固定状态的c型液化气储罐的支承设备和可以滑动式地支承c型罐的支承设备,以对c型液化气储罐的热收缩/膨胀进行响应。

[0105]

真空泄压阀10可以联接至液化气储罐100的上部。真空泄压阀10包括第一入口10a和第二入口10b。真空泄压阀10的第一入口10a被联接成在液化气储罐100上部处与内部流体连通。真空泄压阀10的第二入口10b暴露于真空泄压源(例如,大气或空气),或与真空泄压源连通的惰性气体。例如,真空泄压阀10的第二入口10b的一端打开以与大气或空气、或惰性气体连通。因此,根据本实施方案,当液化气储罐100的内部空间产生真空压力时,真空泄压阀10处于打开状态(第一入口和第二入口与液化气储罐100的内部连通的状态,结果,液体可以流动),因此,与第二入口10b连通的大气或惰性气体通过第一入口10a被引入液化气储罐100、以释放(除去)液化气储罐100的内部空间的真空压力(真空状态)。在本实施例中,真空泄压阀10的第一入口10a和第二入口10b可以基于流体(例如,大气)在操作期间流过真空泄压阀10的方向分别称为进口和出口。

[0106]

同时,例如,真空压力可以是0mpa(g)(0bar(g))或更小的压力。真空泄压阀10可以被配置成在内压小于相对于真空压力的设定压力时被自动打开以释放真空压力。作为示例,真空泄压阀10可以在液化气储罐100的压力减小并变为例如0barg时自动打开。可替代地,在液化气储罐100的内压与外压之间的差值为约0.005mpa(g)时,即在液化气储罐100的内压比大气压低约0.005mpa(g)时,真空泄压阀10可以自动打开,这与真空压力p

vac

在参照图2描述的压力设计方法中降低至0.005mpa(g)的情况相对应。也就是说,当根据在参照图2所述的压力设计方法中将设计外压的真空压力项从传统的0.025mpa(g)

×

0.002mpa(g)设计为0.005mpa(g)的实施方案来制造液化气储罐时,当液化气储罐的内压比大气压低约0.005mpa(g)时,与液化气储罐联接的真空泄压阀被配置成自动打开。

[0107]

将参照图5描述真空泄压阀10的详细结构和与液化气储罐100的联接。

[0108]

参考图5,真空泄压阀10可以配置成包括:阀体10c,该阀体限定第二入口10b(进口)和第一入口10a(出口);阀板10d;阀盖10e;阀喷嘴10f;以及阀板引导件g。第二入口10b和第一入口10a被配置成改变流体(诸如气体)的流动方向,例如,以约90度改变流体流动方向。第一入口10a联接至液化气储罐100以与液化气储罐100流体连通。例如,第一入口10a可以通过管道联接至液化气储罐100。第二入口10b与外部空气、大气或惰性气体连通。例如,当液化气储罐100内产生真空压力时,引入第二入口10b(进口)的外部空气、大气或惰性气体可以通过第一入口10a(出口)引入液化气储罐100中,结果,液化气储罐100内部的真空压力被释放。

[0109]

阀板10d设置在阀体10c的内部、且被配置为关闭第二入口10b(进口)(在这种情况下,阀处于关闭状态)。阀盖10e在与第二入口10b相反的侧关闭阀体10c的上部。阀板引导件10g固定地联接至阀盖10e,阀板10d活动联接至阀板引导件10g(可竖直移动),并且在空闲状态下,阀板10d设置为关闭第二入口10b。作为示例,阀喷嘴10f可以联接至第二入口10b的内壁,并且在这种情况下,阀板10d关闭阀体10c中阀喷嘴10f的一端以关闭第二入口10b。

[0110]

阀板10d被配置成根据液化气储罐100的内压条件在阀喷嘴10f的一端与阀盖10e之间移动。阀板10d的底表面(暴露于第二入口10b的部分)的面积ds和阀板10d的自重根据预定的压力范围或压力值来设定。也就是说,当液化气储罐10内部产生预定范围或值的真空压力时,相应地设定底表面的厚度(自重)和面积,使得坐落在阀喷嘴10f上的阀板10d朝向阀盖10e向上提起。

[0111]

当液化气燃料罐100的压力较高时,通过阀板10d的自重和燃料罐100的高压(参见屏幕上的箭头)在向下方向(重力方向)上施加力,结果,阀板10d座落在阀喷嘴10f上以保持阀板处于关闭状态。

[0112]

然而,当液化气燃料罐100的内压减小并达到真空压力时(参见图6a)时,施加在面积ds上的大气力变得大于阀板10d的自重,因此,大气将阀板10c向上(朝向阀盖10e)提起,使其处于打开状态(在第一入口10a与第二入口10b之间形成流体通道的状态)。当打开阀时,大气或空气被引入液化气燃料罐100中,结果,燃料气燃料罐100的内压增加并且真空压力被释放。

[0113]

当燃料气燃料罐100的内压通过引入大气而增加且真空压力被释放时(参见图6b),在向下方向上(在重力方向上,朝向第二入口10b)施加的力变得大于通过阀板10d的自重和燃料气燃料罐100的高压施加到阀板10d的底表面的面积ds的力,结果,阀板10d向下朝向阀喷嘴10f移动并再次坐落在阀喷嘴10f上,阀板因此被关闭。

[0114]

用于使阀板10d处于打开状态的液化气储罐100内部的预定压力范围或压力值可以是例如约0.025mpa(g)至0.000mpa(g)的范围、或例如约-0.040mpa(g)。预定压力值可以是例如约0.050mpa(g)。

[0115]

图5和图6中的真空泄压阀10的结构仅作为示例示出,如果真空泄压阀10根据液化气储罐100的内压条件自动打开/关闭,以执行减小/释放真空压力的操作,则对其详细结构没有限制。例如,真空泄压阀10的结构可以实现为阀板10d直接座落在阀体10c中的第一入口10a上以关闭第一入口10a的结构。

[0116]

图7示出了液化气储罐系统1000的另一实施方案。在本实施方案中,真空泄压阀10邻近液化气储罐100的上部安装在连接液化气储罐100和通气管桅(vent mast)300的管道200上。具体地,根据本实施方案的真空泄压阀10的第一入口10a通过在液化气储罐100的上部处的管道200的管道部200a与液化气储罐100流体连通,并且第二入口10b通过管道200的管道部200b与通气管桅300流体连通。因此,当液化气储罐100的内压为预定范围或预定值的真空压力时,真空泄压阀10打开,并通过通气管桅300将大气引入液化气储罐100以释放(除去/减小)内部真空压力。

[0117]

在本实施方案中,在通气管桅300与真空泄压阀10之间的管道10(即,管道部200b)填充有氮气和惰性气体,结果,可以通过弯曲管桅300阻挡污染源从大气引入真空泄压阀10。进一步地,为了这样的目的,也可以在管道部200b的内部设置过滤器。

[0118]

在图7的实施方案中,大气用于释放液化气储罐100的内部真空压力,但是如图8所示,可以使用惰性气体(诸如,氮气)。参照图8,在本实施方案中,真空泄压阀10的第二入口10b通过管道部200'b与惰性气体储罐400连通。在本实施方案中,惰性气体储罐400的压力也可以设定为约0.7mpa(g)至1.0mpa(g)。为了防止从液化气储罐100回流至惰性气体储罐400,也可以在真空泄压阀10与惰性气体储罐400之间的管道部200'b中设置止回阀。

[0119]

在上述实施方案中,为了维护和维修真空泄压阀10与液化气储罐100之间的真空泄压阀10,可以如图9所示设置隔离阀20。作为隔离阀2,可以使用手动操作的球阀。

[0120]

在全部实施方案或一些实施方案中,当液化气储罐的内压为预定范围或预定值的正压时,还可以设置用于释放内部正压的正压泄压阀(或减压阀),并在图10中示意性地示出。

[0121]

图10为示意性地示出了根据本发明的又一实施方案的液化气储罐系统的图。根据本实施方案的液化气储罐系统1000除了包括液化气储罐100和真空泄压阀10外,还包括正压泄压阀30。

[0122]

在本实施方案的情况下,与通风管桅300连接的管道200的后端部200b分支为在分支点200p处与真空泄压阀10连接的管道部200b1和与正压泄压阀30连接的管道部200b2。同时,正压泄压阀30包括连接至管道部200b2的第一入口10'a和通过管道部200c连接至液化气储罐100的第二入口10'b。

[0123]

由于真空泄压阀10与参考图4至图9所描述的实施方案中的真空泄压阀10在结构、连接类型和功能方面基本相同,将省略其描述。

[0124]

根据实施方案的正压泄压阀30在比真空泄压阀10操作的预定范围或值的真空压力高的压力(例如,正压值或正压范围)下操作。也就是说,当液化气储罐100的内压超过相对于正压设定的预定压力范围或压力值时,正压泄压阀30被设定成自动打开。因此,根据本实施方案的正压泄压阀30采用与真空泄压阀10相同的结构,但是可以被实现为在连接类型、阀板厚度和尺寸方面不同的阀,这将参照图11进行描述。

[0125]

参考图11,在实施方案中,正压泄压阀30被配置成包括阀体10c、第一入口10'a、第二入口10'b、阀板10'd、阀盖10e、阀喷嘴10f和阀板引导件10g。在本实施方案中,正压泄压阀30的第二入口10'b(进口)(由阀板10d打开/关闭的入口)被配置成与液化气储罐100流体连通,并且第一入口10'a(出口)被配置成与通气管桅300流体连通。因此,当液化气储罐100的内部处于预定的正压或正压范围时,阀板10'd被压力升高并打开,结果,液化气储罐100的内部与外部大气连通以释放液化气储罐100内部的预定正压。例如,当液化气储罐100中的压力达到例如100mbarg时,正压泄压阀30的阀板10'd的自重(厚度)和底面积(ds')可以被设定成使得正压泄压阀30打开。

[0126]

在本实施方案中,当每个真空泄压阀10和正压泄压阀30的阀板的自重(厚度)和底面积ds被适当地设定为分别响应于液化气储罐100内部的预定真空压力范围(值)和预定正压范围(值)而自动打开/关闭。

[0127]

上文中,根据本实施方案,可以在液化气储罐100中产生负压时对真空压力进行响应,并且可以在真空泄压阀10和正压泄压阀30产生正压时对正压进行响应。

[0128]

即使在参考图10和图11的实施方案中,阀10和30可以联接至惰性气体储罐400,而不是通气管桅300。进一步地,还可以在真空泄压阀10与液化气储罐100之间、和/或在正压

泄压阀30与液化气储罐100之间设置用于维护和修理的隔离阀(参见图9)。

[0129]

接下来,可以在图12中验证根据本发明的实施方案的效果。图12为制造具有1750m3的容量的液化气储罐时,当在设计内压固定为0.49mpa(g)的状态下设计外压变为0.02mpa(g)至0.045mpa(g)时,液化气储罐的设计重量变化由%表示的图。参考图12,根据本发明的实施方案,当真空压力项从0.025mpa(g)减小至0.005mpa(g)并且设计外压从0.040mpa(g)减小至0.020mpa(g)时,液化气储罐的重量可以减少15%个点。

[0130]

下文中,本发明的其他实施方案将参照图13至图17进行描述。在以下描述的实施方案中,真空泄压阀和正压泄压阀也可以与参照图1至图12描述的实施方案的真空泄压阀和正压泄压阀类似地配置。

[0131]

根据本发明的另一实施方案的液化气储罐系统可以包括:液化气储罐;真空泄压阀,该真空泄压阀在液化气储罐的内部空间中产生真空时释放液化气储罐内部的真空压力(除去真空压力状态);以及惰性气体供应管线,该惰性气体供应管线在真空泄压阀除去真空状态的情况下向液化气储罐的内部空间供应惰性气体(诸如,氮气)。

[0132]

根据本实施方案,可以通过有效地对液化气储罐的真空压力进行响应来减小液化气储罐厚度,并且可以减小液化气储罐的重量并降低液化气储罐的成本,并且可以防止大气中的氧气通过安装有真空泄压阀的管道进入液化气储罐(这可能引起火灾),以防止火灾发生并确保安全。

[0133]

图13为示意性地示出根据本发明的实施方案的液化气储罐系统的示意图。参考图13,液化气储罐系统1000可以包括液化气储罐、真空泄压阀510、惰性气体储罐520、惰性气体供应管线530和止回阀540。

[0134]

液化气储罐100可以包括用于储存液化气的内部空间。c型罐20可以在其中容纳超低温状态的液化气(诸如,液化天然气(lng)、液化石油气(lpg)等)。

[0135]

液化气储罐100可以包括具有圆形截面的圆柱形结构的压力容器型c型罐25和覆盖c型罐25外部的绝缘体35。液化气储罐100可以由安装在船体65中的支承设备45和55支承。

[0136]

支承设备45和55中的至少一个支承设备45可以将c型液化气储罐以固定状态支承,另一个支承设备55可以滑动地支承c型罐25以对c型液化气储罐热收缩/膨胀进行响应。

[0137]

真空泄压阀510可以设置在液化气储罐100的上部处。真空减压阀510可以安装在惰性气体供应管路530上。当在液化气储罐的内部空间中产生真空压力时,真空泄压阀510可以释放(除去)液化气储罐的内部空间的真空压力(真空状态)。在实施方案中,真空压力可以是约0mpa(g)或更小的压力。真空泄压阀510可以被设定成当内压小于相对于真空压力的设定压力时被自动打开以释放真空压力。

[0138]

惰性气体储罐520可以通过惰性气体供应管线530供应惰性气体。在实施方案中,惰性气体可以包括氮气(n2)。惰性气体储罐520可以被设定为约0.7mpa(g)至1.0mpa(g)的压力,使得惰性气体通过惰性气体供应管线530以自然流动方式供应至液化气储罐100。

[0139]

惰性气体供应管线530可以在通过真空泄压阀510除去真空状态的情况下将惰性气体供应至液化气储罐100的内部空间。止回阀540可以设置在惰性气体供应管线530中,以便防止储存在液化气储罐100中的液化气回流到惰性气体储罐520。止回阀540可以安装在真空泄压阀510与惰性气体储罐520之间。

[0140]

根据本发明的实施方案,通过应用真空泄压阀510和惰性气体供应管线530来重新填充压力,可以减小液化气储罐100的厚度以及液化气储罐100的重量并降低液化气储罐的成本,并且通过供应惰性气体(诸如,氮气)将压力重新填充至液化气储罐100中以防止将氧气(o2)(可能会导致在大气中的点燃)引入液化气储罐100中,并防止火灾的发生。此外,可以通过止回阀540防止液化气体回流到惰性气体储罐520。

[0141]

图14是示意性地示出根据本发明的另一实施方案的液化气储罐系统的图。在描述图14的实施方案时,可以省略对与上述实施方案相同或对应的部件的重复描述。图14的实施方案与上述实施方案不同之处在于,液化气储罐系统1000还包括通气管线560和正压泄压阀550。

[0142]

当液化气储罐100中产生高于参考压力的正压时,可以设置通气管线560以除去液化气储罐100中的正压。正压泄压阀550可以设置在通气管线560中。正压泄压阀510可以被设定成当液化气储罐100的内压超过相对于正压设定的压力时被自动打开。根据图14的实施方案,真空泄压阀510和正压泄压阀550可以响应于液化气储罐100的真空压力和正压来控制液化气储罐100的内压。

[0143]

图15为示意性地示出根据本发明的另一实施方案的液化气储罐系统的示意图。图16和图17为示出根据图15的实施方案的液化气储罐系统的操作状态的图,并且图16示出了负压导出阀执行压力导出操作的状态,并且图17示出了负压导出阀执行真空导出操作的状态。

[0144]

在描述图15至图17的实施方案中,可以省略与上述实施方案相同或对应的部件的重复描述。图15至图17的实施方案与上述实施方案的不同之处在于,在液化气储罐系统1000中,真空泄压阀510a安装在通气管线560中,并且当液化气储罐100中产生负压时,操作该真空泄压阀以除去负压,并且当液化气储罐100中产生正压时,也操作该真空泄压阀以除去正压,并且液化气储罐系统1000还包括第一控制阀、第二控制阀589和压力测量器590。

[0145]

压力测量器590可以测量液化气储罐100中的蒸汽压力。第一控制阀570可以安装在惰性气体供应管线530中的止回阀540与惰性气体储罐520之间。结果,由于止回阀540可以防止液化气泄漏到第一控制阀570,所以第一控制阀570可以实现为用于室温的控制阀,并且可以降低第一控制阀570的成本。

[0146]

第一控制阀570可以根据由压力测量器590测量的液化气储罐100中的蒸汽压力而打开/关闭。第二控制阀580可以安装在通气管线160中的真空泄压阀110a的后端处。第二控制阀180可以根据由压力测量器590测量的液化气储罐100中的蒸汽压力而打开/关闭。

[0147]

当由压力测量器590测量的液化气储罐100中的蒸汽压力超过第一参考压力时,第一控制阀570可以被阻挡并且第二控制阀580可以被打开。例如,当液化气储罐100的压力超过0mpa(g)时,第一控制阀570被阻挡并且第二控制阀580被打开,以将液化气储罐100中的正压排放到大气。在这种情况下,真空泄压阀510a执行正压泄压阀的功能,以便释放液化气储罐100的正压。

[0148]

当由压力测量器590测量的液化气储罐100中的蒸汽压力等于或低于比第一参考压力低的第二参考压力时,可以打开第一控制阀570并且可以阻挡第二控制阀580。例如,当液化气储罐100的压力为0barg时,第二控制阀580被阻挡以阻止将空气引入到外部通气侧,并且真空泄压阀510a可以执行真空释放功能。

[0149]

当液化气储罐100的压力达到用于压力释放的设定压力(例如,100mbarg)时,惰性气体(例如,氮气)通过惰性气体供应管线530从惰性气体储罐120供应并通过打开第一控制阀570引入液化气储罐,结果,可以有效地释放液化气储罐100的真空压力,并且阻止了由于引入大气中的氧气而可能发生火灾等风险。

[0150]

进一步地,根据图15至图17的实施方案,真空泄压阀110a可以执行真空释放功能,也可以通过通气管线560释放液化气储罐100中产生的过量正压。进一步地,即使由于液化气储罐100中的真空泄压阀510a周边的局部或暂时的压力下降而导致阀误操作并打开,第一控制阀570在正常操作情况下仍保持关闭状态,所以可以防止惰性气体(诸如,氮气(n2))被不必要地引入液化气储罐100。

[0151]

以上实施方案是为了帮助理解本发明而提出的,应当理解,本发明的范围不受限制,各种修改实施方案均属于本发明的范围。本发明的保护范围应当由权利要求的技术思想确定,应当理解,本发明的保护范围不限于权利要求本身的文字描述,而是实际上影响技术价值不均衡的发明类别的发明。

[0152]

[工业实用性]

[0153]

例如,本发明的实施方案可以有效地应用于针对液化气储罐的内压的设计压力小于约0.65mpa(g)的情况。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。