1.本发明涉及一种可水下施工修复水中潜器壳体的纤维增强树脂基胶粘剂及其制备方法和施工方法,属于水下修复高分子材料技术领域。

背景技术:

2.伴随着海洋工程的日益增加,对于水下修复手段的要求越来越高,传统的修复方法已经不能满足现在受损潜器壳体对于快速修复及安全稳定方面的要求。因此水下修复手段变得越来越重要,水下施工时,受工况环境的干扰,施工条件困难,许多修复手段不能在水下使用,应用于水下修复手段还处于起步阶段。针对于特殊使用环境,对于纤维增强树脂基复合材料的需求越来越大,目前用于水下修复的树脂基复合材料脆性大,粘接强度低,在实际工程中无法满足施工的质量要求。因此,提供一种对水下潜器壳体受损结构快速封堵修复的树脂基胶粘剂,来解决现有的水下修复技术存在施工周期长、修复质量不高、工序复杂,很难实现对泄漏设备的快速、可靠修复的问题是十分必要的。

技术实现要素:

3.本发明为了解决现有的水下修复技术存在施工周期长、修复质量不高、工序复杂,很难实现对泄漏设备的快速、可靠修复的问题,提供一种可水下施工修复水中受损潜器壳体的纤维增强树脂基胶粘剂及其制备方法和施工方法。

4.本发明的技术方案:

5.本发明的目的之一是提供一种纤维增强树脂基胶粘剂,包括以下重量份的原料:80~100份树脂基体,40~50份固化剂,1~5份氧化钙,0.1~1份短切碳纤维,0.5~2份表面活性剂,0.5~3份气相sio2,0.5~3份硅烷偶联剂,100~250份无水乙醇,40~60份丙酮。

6.进一步限定,树脂基体为双酚a型环氧树脂。

7.进一步限定,固化剂为改性酚醛胺型环氧固化剂。

8.更进一步限定,固化剂为jh5553。

9.进一步限定,硅烷偶联剂为kh-550。

10.进一步限定,表面活性剂为曲拉通。

11.本发明的目的之二是提供一种纤维增强树脂基胶粘剂的制备方法,该方法包括以下步骤:

12.s1,短切碳纤维脱浆处理;

13.s2,将去浆处理后的短切碳纤维加入到表面活性剂/乙醇溶液中,搅拌后静置,使用去离子水清洗,烘干备用;

14.s3,将气相sio2加入到混合均匀的硅烷偶联剂/乙醇溶液中,超声处理30min;

15.s4,将树脂基体置于水浴锅中加热,加入步骤3处理后的气相sio2和氧化钙,搅拌至均匀,获得气相sio2改性的环氧树脂;

16.s5,将s2处理后的短切碳纤维与气相sio2改性的环氧树脂混合,搅拌均匀,放入真空干燥箱中真空抽滤,得到无气泡的纤维增强树脂基胶粘剂。

17.进一步限定,s1为将短切纤维放置在丙酮溶液中浸泡,除去短切碳纤维表面的杂物及上浆剂,使用去离子水洗涤后,干燥备用。

18.进一步限定,s1中短切纤维的尺寸为3mm,直径7μm。

19.更进一步限定,s1中浸泡时间为72h。

20.更进一步限定,s1中干燥温度为120℃。

21.进一步限定,s2中表面活性剂/乙醇溶液的浓度为0.5%。

22.进一步限定,s2中搅拌30min后静置12h以分散短切碳纤维。

23.进一步限定,s3中硅烷偶联剂/乙醇溶液的浓度为2%。

24.进一步限定,s4中水浴温度为80℃。

25.进一步限定,s4中搅拌时间为90~100min。

26.本发明的目的之三是提供一种纤维增强树脂基胶粘剂用于水下施工修复水中潜器壳体的方法,具体的用纤维增强树脂基胶粘剂对纤维束或者织物进行浸渍,得到预浸料,低温保存,定位潜器壳体受损结构部位,裁剪预浸料为合适大小进行粘贴,粘贴后采用紧线器进行固定。

27.进一步限定,浸渍速度为4m/min。

28.进一步限定,保存维度为10℃。

29.本发明提供的纤维增强树脂基胶粘剂可以在水下湿粘接条件下进行固化,固化后力学性能优良,最高的拉伸强度为60.81mpa、压缩强度为110.53mpa、弯曲强度为145.35mpa、拉伸剪切强度10.91mpa,适用于水中潜器壳体的修复封堵。且其在空气中固化具有更高的力学性能,最高的拉伸强度为65.51mpa、压缩强度为112.32mpa、弯曲强度为150.65mpa、粘接强度为11.96mpa。与现有技术相比还具有以下有益效果:

30.(1)本发明提供的胶粘剂利用双酚a型环氧树脂分子链末端环氧基、链中间醚键和羟基等活性基团,赋予胶粘剂较快的固化反应速率,实现优异的水下环境应用性能。且其分子链上还含有苯环或杂环等结构,在固化反应生成三维网状结构表现出粘结性的同时,还有利于耐热性和韧性的提高。

31.(2)本发明采用改性酚醛胺型环氧固化剂,该固化剂是采用多元伯胺为主要原料与苯酚、甲醛等进行mannich缩合反应,再经改性的环氧树脂固化剂,具有粘度低、适用期长以及在低温和高湿度条件下固化性能和粘接性能优异等特性,赋予了本发明粘结剂优异的水下固化和水下粘接性能。

32.(3)本发明提供的胶粘剂体系中还含有吸水组分氧化钙,有利于消除界面水膜,提升界面粘接性能,且氧化钙在吸水的同时还与水进行反应放出热量,进一步促进固化反应速度。

33.(4)本发明提供的胶粘剂体系以短切碳纤维作为功能填料,可赋予胶粘剂优异的力学性能和韧性,避免开裂及或脱胶现象的发生。

34.(5)本发明提供的胶粘剂体系水下工况施工性能良好,具有水下修复工序简单,修复质量高等优点,且制备工艺简单、在常温常压条件下即可进行,还具有成本低、适用性能好、能广泛用于空气中和水下等不同工况条件下,无废气排放。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

36.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

37.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1:

39.本实施例制备纤维增强树脂基胶粘剂包括以下重量份的原料:100份双酚a型环氧树脂,50份改性酚醛胺型环氧固化剂jh5553,2份氧化钙,0.15份短切碳纤维,0.5份曲拉通,1份气相sio2,1份硅烷偶联剂kh-550,150份无水乙醇,40份丙酮。

40.本实施例制备纤维增强树脂基胶粘剂的方法为:

41.(1)准确称取各组分重量;

42.(2)室温下,将称取好的0.15份短切碳纤维放置在丙酮溶液中浸泡72h,除去短切碳纤维表面的杂物及上浆剂,用去离子水反复清洗,洗净后置于烘箱中120℃干燥备用。

43.(3)将干燥好的短切碳纤维放入配置好的曲拉通溶液中,搅拌30min后静置12h用以分散短切碳纤维。其中,曲拉通溶液浓度0.5%。

44.(4)用去离子水对分散的短切碳纤维进行清洗,洗净后置于烘箱中120℃干燥备用。

45.(5)将气相sio2加入到混合均匀的硅烷偶联剂/乙醇溶液中,并超声处理30min。其中,硅烷偶联剂/乙醇溶液浓度2%。

46.(6)将100份环氧树脂置于水浴锅中加热到80℃,向其中加入在硅烷偶联剂kh-550/乙醇溶液中处理过的气相sio2和氧化钙粉末,并使用电动搅拌机搅拌45~60min使其混合均匀,得到气相二氧化硅改性环氧树脂。

47.(7)将分散好的短切碳纤维加入到混合均匀的气相二氧化硅改性环氧树脂,电动搅拌机搅拌90~100min混合均匀。

48.(8)向搅拌均匀的混合溶液中加入50份改性酚醛胺型环氧固化剂jh5553,电动搅拌机搅拌均匀;

49.(9)放入真空干燥箱中进行真空抽滤,得到无气泡的短切碳纤维增强水下湿粘接胶粘剂。

50.(10)制备水上和水下两种工况固化的浇注体和拉伸剪切试样。

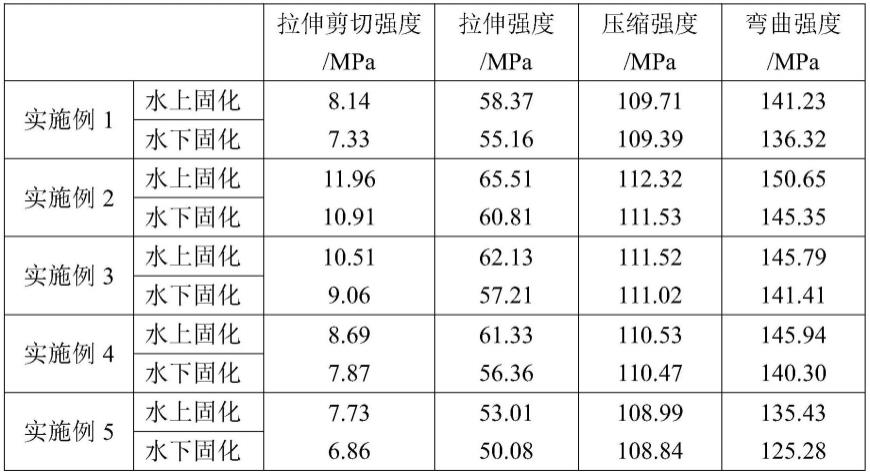

51.(11)根据相关国家标准对本实施例制备的两种不同工况固化的试样进行力学性能测试。其中,弯曲强度测试根据gb/t2570-1995《树脂浇注体弯曲性能实验方法》的要求实施,拉伸剪切强度测试根据gb/t7124-2008《胶粘剂拉伸剪切强度的测定》的要求实施,拉伸强度测试根据gb/t2568-1995《树脂浇注体拉伸性能试验方法》的要求实施,压缩强度测试根据gb/t2569-1995《树脂浇铸体压缩性能试验方法》的要求实施。测试结果如表1所示。

52.本实施例制备的纤维增强树脂基胶粘剂用于水下施工修复水中受损潜器壳体的方法,用纤维增强树脂基胶粘剂对纤维束按4m/min浸渍速度进行浸渍,得到预浸料,10℃保存,定位潜器壳体受损结构部位,裁剪预浸料为合适大小进行粘贴,粘贴后采用紧线器进行固定。

53.实施例2:

54.本实施例与实施例1不同处为:本实施例制备纤维增强树脂基胶粘剂包括以下重量份的原料:100份双酚a型环氧树脂,50份改性酚醛胺型环氧固化剂jh5553,2份氧化钙,0.25份短切碳纤维,0.75份曲拉通,1份气相sio2,1份硅烷偶联剂kh-550,200份无水乙醇,50份丙酮。其余操作过程与参数设定与实施例1相同。

55.根据相关国家标准对本实施例制备的两种不同工况固化的试样进行力学性能测试。其中,弯曲强度测试根据gb/t2570-1995《树脂浇注体弯曲性能实验方法》的要求实施,拉伸剪切强度测试根据gb/t7124-2008《胶粘剂拉伸剪切强度的测定》的要求实施,拉伸强度测试根据gb/t2568-1995《树脂浇注体拉伸性能试验方法》的要求实施,压缩强度测试根据gb/t2569-1995《树脂浇铸体压缩性能试验方法》的要求实施。测试结果如表1所示。

56.实施例3:

57.本实施例与实施例1不同处为:本实施例制备纤维增强树脂基胶粘剂包括以下重量份的原料:100份双酚a型环氧树脂,50份改性酚醛胺型环氧固化剂jh5553,2份氧化钙,0.35份短切碳纤维,1份曲拉通,1份气相sio2,1份硅烷偶联剂kh-550,250份无水乙醇,60份丙酮。其余操作过程与参数设定与实施例1相同。

58.根据相关国家标准对本实施例制备的两种不同工况固化的试样进行力学性能测试。其中,弯曲强度测试根据gb/t2570-1995《树脂浇注体弯曲性能实验方法》的要求实施,拉伸剪切强度测试根据gb/t7124-2008《胶粘剂拉伸剪切强度的测定》的要求实施,拉伸强度测试根据gb/t2568-1995《树脂浇注体拉伸性能试验方法》的要求实施,压缩强度测试根据gb/t2569-1995《树脂浇铸体压缩性能试验方法》的要求实施。测试结果如表1所示。

59.实施例4:

60.本实施例与实施例1不同处为:本实施例制备纤维增强树脂基胶粘剂包括以下重量份的原料:100份双酚a型环氧树脂,50份改性酚醛胺型环氧固化剂jh5553,2份氧化钙,0.25份短切碳纤维,0.75份曲拉通,2份气相sio2,1.5份硅烷偶联剂kh-550,225份无水乙醇,50份丙酮。其余操作过程与参数设定与实施例1相同。

61.根据相关国家标准对本实施例制备的两种不同工况固化的试样进行力学性能测试。其中,弯曲强度测试根据gb/t2570-1995《树脂浇注体弯曲性能实验方法》的要求实施,拉伸剪切强度测试根据gb/t7124-2008《胶粘剂拉伸剪切强度的测定》的要求实施,拉伸强度测试根据gb/t2568-1995《树脂浇注体拉伸性能试验方法》的要求实施,压缩强度测试根据gb/t2569-1995《树脂浇铸体压缩性能试验方法》的要求实施。测试结果如表1所示。

62.实施例5:

63.本实施例与实施例1不同处为:本实施例制备纤维增强树脂基胶粘剂包括以下重量份的原料:100份双酚a型环氧树脂,50份改性酚醛胺型环氧固化剂jh5553,2份氧化钙,0.25份短切碳纤维,0.75份曲拉通,3份气相sio2,2份硅烷偶联剂kh-550,250份无水乙醇,50份丙酮。其余操作过程与参数设定与实施例1相同。

64.根据相关国家标准对本实施例制备的两种不同工况固化的试样进行力学性能测试。其中,弯曲强度测试根据gb/t2570-1995《树脂浇注体弯曲性能实验方法》的要求实施,拉伸剪切强度测试根据gb/t7124-2008《胶粘剂拉伸剪切强度的测定》的要求实施,拉伸强度测试根据gb/t2568-1995《树脂浇注体拉伸性能试验方法》的要求实施,压缩强度测试根据gb/t2569-1995《树脂浇铸体压缩性能试验方法》的要求实施。测试结果如表1所示。

65.表1

[0066][0067]

有上表1可知,本发明提供的纤维增强树脂基胶粘剂在水上工况以及水下工况固化均具有良好的韧性和粘接性能,

[0068]

以上所述仅为本发明的较佳实施例而已,鉴于本发明所属领域的技术人员可以对上述实施方式进行适当的变更和修改,因此,本发明并不局限于上面所述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。