1.本发明属于机械技术领域,涉及一种外圆磨床,尤其是涉及一种外圆磨床伺服顶紧尾架。

背景技术:

2.近几年数控磨床尾架机构大部分采用手动或液压机构,顶紧力难于控制。然而,顶紧力大小是磨削轴类工件的重要参数。对于精密磨削、强力磨削等复杂受力情况,轴向力不易控制,使磨床的精度受到影响。

3.公开号为cn208342571u的中国实用新型专利公开了一种回转及回转锁定两用型磨床顶尖尾架装置,包括尾架体壳,尾架体壳中轴向滑动设有滑动套筒,滑动套筒中转动支撑有顶尖轴,滑动套筒后端面上固定连接有螺母座,顶尖安装于顶尖轴内腔前部,顶尖轴内腔后部设有传动丝杆,传动丝杆与螺母座旋合将顶尖顶紧,顶尖随顶尖轴一起转动实现与工件的同步旋转;顶尖轴能够通过锁紧装置与滑动套筒固定连接实现工件旋转而顶尖不旋转的定心支撑。

4.上述技术方案虽然减小顶尖与工件端面顶尖孔之间的摩擦磨损,提高了工件加工精度,但该技术方案中采用手轮的方式驱动,不适应强力磨削。

技术实现要素:

5.本发明的目的是针对上述问题,提供了一种外圆磨床伺服顶紧尾架。

6.本发明创造性地提出了一种外圆磨床伺服顶紧尾架,包括进给壳体,进给壳体具有轴向贯通两端的内腔,所述内腔中轴向活动设置套筒,所述套筒固定连接螺母座,套筒内沿轴向设有丝杆,螺母座中通过螺纹与丝杆连接,所述丝杆的一端通过减速器与伺服电机连接,所述丝杆通过连接机构与减速器可拆卸连接。

7.本发明采用伺服电机与减速器带动丝杆顶紧工件,可定量调整轴向顶紧力,通过调节输出力矩适应强力磨削。

8.在上述的一种外圆磨床伺服顶紧尾架中,所述连接机构包括连接丝杆末端与减速器输出端的联轴器,所述联轴器外部罩设有支撑套,该支撑套固定连接在减速器的端盖和进给壳体之间,且支撑套与减速器通过螺钉连接。

9.在上述的一种外圆磨床伺服顶紧尾架中,所述支撑套的一侧设置检修窗,所述检修窗通过盖板封闭。

10.便于对连接部位进行检修。

11.在上述的一种外圆磨床伺服顶紧尾架中,通过联轴器与支撑套配合实现减速器与丝杆的可拆卸连接。

12.所述进给壳体具有进油口,所述进油口与内腔连通。对套筒进行润滑,从而保持较好的动响应。

13.在上述的一种外圆磨床伺服顶紧尾架中,所述进给壳体的内腔末端设有尾端法

兰,该尾端法兰套设在丝杆的尾端外侧通过深沟球轴承与丝杆连接。

14.增设深沟球轴承,因其摩擦系数小,极限转速高,使丝杆与驱动机构连接实现高精度进给。

15.在上述的一种外圆磨床伺服顶紧尾架中,所述尾端法兰的挡肩前端面连接有碟簧,所述碟簧通过推力球轴承连接丝杆。

16.碟簧,即蝶形弹簧,可吸收轴向力,使丝杆与工件之间的传动间隙,进行自动微量复位,从而进一步提高加工精度。

17.在上述的一种外圆磨床伺服顶紧尾架中,所述螺母座固定嵌套在套筒内部。

18.通过嵌套式设计的螺母座,通过增大摩擦面积,使螺母座与套筒的配合更加牢固,具有整体性,从而改善套筒的受力,使其能够更加稳定地动作,延长设备的使用寿命。

19.在上述的一种外圆磨床伺服顶紧尾架中,所述套筒中具有工件支撑腔和轴向设置在工件支撑腔后端的固定腔,所述固定腔的直径大于工件支撑腔的后端直径使固定腔前部形成凸沿;所述螺母座前端嵌入固定腔中,螺母座后端沿周向凸出形成外沿抵靠在套筒后端面,且该外沿外壁与内腔内壁间隙配合。

20.在上述的一种外圆磨床伺服顶紧尾架中,所述螺母座的外沿与套筒的后端面通过螺栓连接。

21.在上述的一种外圆磨床伺服顶紧尾架中,所述进给壳体的前端设置有前盖,该前盖中对应内腔设置有供套筒轴向通过的通孔,前盖的通孔内侧设置有防尘密封圈。

22.能够防止磨削过程中的碎屑进入内腔中,对套筒造成磨损,甚至影响套筒的正常动作。

23.在上述的一种外圆磨床伺服顶紧尾架中,所述防尘密封圈包括内径大于套筒外径的主体部和设置在主体部前端内径逐渐缩小直至抵靠于套筒外壁的防尘部。

24.通过内径逐渐缩小的防尘密封圈结构,减小密封圈与套筒外壁的接触面积,减小摩擦力,保证套筒的正常活动,同时有效利用防尘部的弹性形成封闭结构,以形成阻挡。

25.与现有技术相比,本发明的优点在于:

26.本发明采用伺服电机与减速器带动丝杆顶紧工件,可定量调整轴向顶紧力,通过调节输出力矩适应强力磨削。

27.本发明采用蝶簧,使丝杆与工件之间的传动间隙,进行自动微量复位,从而进一步提高加工精度。

28.本发明通过嵌套式设计的螺母座,通过增大摩擦面积,使螺母座与套筒的配合更加牢固,具有整体性,从而改善套筒的受力,使其能够更加稳定地动作,延长设备的使用寿命。

29.本发明设置防尘密封圈,能够防止磨削过程中的碎屑进入内腔中,对套筒造成磨损,甚至影响套筒的正常动作。

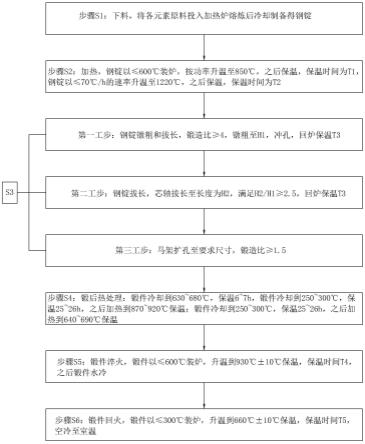

附图说明

30.图1是本发明提供的一种外圆磨床伺服顶紧尾架的剖面图。

31.图2是本发明提供的一种外圆磨床伺服顶紧尾架的立体图。

32.图3是本发明提供的一种外圆磨床伺服顶紧尾架的局部放大图。

33.图4是图1中a部放大图。

34.图5是图1中b部放大图。

35.图中:进给壳体1、内腔2、套筒3、螺母座4、丝杆5、减速器6、伺服电机7、连接机构8、联轴器9、支撑套10、检修窗11、盖板12、尾端法兰13、深沟球轴承14、碟簧15、推力球轴承16、工件支撑腔17、固定腔18、凸沿19、外沿20、前盖21、防尘密封圈22、主体部23、防尘部24、进油口25。

具体实施方式

36.通过以下具体实施例进一步阐述;

37.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其它不同于在此描述的其它方式来实施,因此本发明不受下面公开的具体实施例的限制。

38.如图1所示,外圆磨床伺服顶紧尾架,包括进给壳体1,进给壳体1具有轴向贯通两端的内腔2,内腔2中轴向活动设置套筒3,套筒3固定连接螺母座4,套筒3内沿轴向设有丝杆5,螺母座4中通过螺纹与丝杆5连接,丝杆5的一端通过减速器6与伺服电机7连接,丝杆5通过连接机构8与减速器6可拆卸连接。

39.本发明采用伺服电机与减速器带动丝杆顶紧工件,可定量调整轴向顶紧力,可拆卸减速器能够便于根据需要更换减速器,通过调节输出力矩适应强力磨削。

40.具体而言,结合图1和图4,套筒3中具有工件支撑腔17和轴向设置在工件支撑腔17后端的固定腔18,固定腔18的直径大于工件支撑腔17的后端直径使固定腔18前部形成凸沿19。螺母座4前端嵌入固定腔18中形成过盈配合,螺母座4后端沿周向凸出形成外沿20抵靠在套筒3后端面,且该外沿20外壁与内腔2内壁间隙配合。螺母座4的外沿20与套筒3的后端面通过若干螺栓连接。通过嵌套式设计的螺母座4,通过增大摩擦面积,使螺母座4与套筒3的配合更加牢固,具有整体性。

41.进给壳体1的内腔2末端设有尾端法兰13,尾端法兰13的挡肩前端面连接有碟簧15,碟簧15通过推力球轴承16连接丝杆5。使丝杆与工件之间的传动间隙,进行自动微量复位,从而进一步提高加工精度。尾端法兰13套设在丝杆5的尾端外侧通过深沟球轴承14与丝杆5连接,使丝杆与驱动机构连接实现高精度进给。

42.如图1、图2和图3所示,连接机构8包括连接丝杆5末端与减速器6输出端的联轴器9,联轴器9外部罩设有支撑套10,该支撑套10固定连接在减速器6的端盖和进给壳体1之间,且支撑套10与减速器6通过螺钉连接。减速器6与联轴器9插接,并通过螺钉与支撑套10实现可拆卸连接。支撑套10的一侧设置检修窗11,检修窗11通过盖板12封闭。

43.结合图1和图2,进给壳体1具有进油口25,进油口25与内腔2连通,通过进油口25向内腔2与套筒3之间输送润滑液,以保证动响应。

44.如图5所示,进给壳体1的前端设置有前盖21,该前盖21中对应内腔2设置有供套筒3轴向通过的通孔,前盖21的通孔内侧设置有防尘密封圈22。防尘密封圈22包括内径大于套筒3外径的主体部23和设置在主体部23前端内径逐渐缩小直至抵靠于套筒3外壁的防尘部24。

45.本发明中所述减速器6和伺服电机7为现有技术,其具体结构在此不做赘述。

46.本发明的工作原理如下:

47.伺服电机7通过减速器6控制丝杆5转动,以实现套筒3的轴向动作,套筒3中夹持的工件随之运动,丝杆5在碟簧15作用下顶紧工件,实现了轴向顶紧力的定量调整。同时,可拆卸结构的减速器能够便于根据需要更换,调节输出力矩适应强力磨削。

48.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

49.尽管本文较多地使用了进给壳体1、内腔2、套筒3、螺母座4、丝杆5、减速器6、伺服电机7、连接机构8、联轴器9、支撑套10、检修窗11、盖板12、尾端法兰13、深沟球轴承14、碟簧15、推力球轴承16、工件支撑腔17、固定腔18、凸沿19、外沿20、前盖21、防尘密封圈22、主体部23、防尘部24、进油口25等术语。使用这些术语仅仅是为了更方便地描述和解释本发明的本质,把它们解释成任何一种附加的限制都是与本发明精神相违背的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。