1.本发明涉及热电转换模块。

背景技术:

2.一直以来,作为能量的有效利用方式之一,有利用具有塞贝克效应、帕尔帖效应等热电效应的热电转换模块将热能与电能直接相互转换的装置。

3.作为热电转换模块,已知有所谓的π型的热电转换元件的构成。π型的热电转换元件是如下构成的:在基板上设置相互隔开的一对电极,例如,同样相互隔开地在一个电极上设置p型热电元件,在另一个电极上设置n型热电元件,将两者热电元件的上表面与所对置的基板的电极连接。另外,已知有所谓的面内(in-plane)型的热电转换元件的使用。面内型的热电转换元件是如下构成的:沿基板的面内方向交替设置p型热电元件和n型热电元件,例如,将两热电元件间的接合部的下部经由电极串联连接。

4.在此之中,有提高热电转换组件的弯曲性、薄型化及提高热电性能等的要求。为了满足这些要求,例如,作为热电转换组件中使用的基板,从耐热性及弯曲性的观点出发,使用了聚酰亚胺等树脂基板。另外,作为n型的热电半导体材料、p型的热电半导体材料,从热电性能的观点出发,可使用碲化铋系材料的薄膜,例如,从弯曲性、薄型化的观点出发,制成包含树脂及热电半导体材料的热电半导体组合物并使用丝网印刷法等以涂布膜的方式形成了这些材料。(参照例如专利文献1)。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2016/104615号

技术实现要素:

8.发明要解决的课题

9.然而,热电转换模块无法使热电转换材料层中的热电转换材料的电阻率充分减少,热电性能不足。

10.鉴于上述情况,本发明的课题在于提供热电转换材料层中的热电转换材料的电阻率得到了减少的、具有热电性能高的热电转换材料层的热电转换模块。

11.解决课题的方法

12.本发明人等为了解决上述课题而进行了深入研究,结果发现,当热电转换模块中的热电转换材料层具有空隙,且在将热电转换材料层的包含中央部的纵剖面的面积中热电转换材料的面积所占的比例设为填充率时,填充率超过0.900且小于1.000时,能够使热电转换材料层中的热电转换材料的电阻率减少,使热电转换材料层的热电性能提高。进一步,本发明人等发现,通过使用包含在低温下发生分解的树脂粘合剂的热电半导体组合物,能够减少热电转换材料层中的空隙而使填充率提高,进而完成了本发明。

13.即,本发明提供以下的(1)~(5)。

14.(1)一种热电转换模块,其具有由热电转换材料形成的热电转换材料层,所述热电转换材料至少包含热电半导体粒子,其中,上述热电转换材料层具有空隙,将上述热电转换材料层的包含中央部的纵剖面的面积中所述热电转换材料的面积所占的比例设为填充率时,所述填充率大于0.900且小于1.000。

15.(2)根据上述(1)所述的热电转换模块,其中,上述热电转换材料层由热电半导体组合物的涂布膜的烧制体形成,所述热电半导体组合物包含热电半导体粒子及粘合剂树脂。

16.(3)根据上述(2)所述的热电转换模块,其中,上述粘合剂树脂在上述烧制体的烧制温度下有90质量%以上发生分解。

17.(4)根据上述(2)或(3)所述的热电转换模块,其中,上述粘合剂树脂包含选自聚碳酸酯、纤维素衍生物及聚乙烯基聚合物中的至少一种。

18.(5)根据上述(4)所述的热电转换模块,其中,上述粘合剂树脂为聚碳酸酯。

19.(6)根据上述(2)~(5)中任一项所述的热电转换模块,其中,上述热电半导体组合物进一步包含离子液体和/或无机离子性化合物。

20.(7)根据上述(1)~(6)中任一项所述的热电转换模块,其中,上述热电半导体粒子由铋-碲系热电半导体材料、碲化物系热电半导体材料、锑-碲系热电半导体材料、或硒化铋系热电半导体材料形成。

21.发明的效果

22.根据本发明,可以提供热电转换材料层中的热电转换材料的电阻率得到了减少的、具有热电性能高的热电转换材料层的热电转换模块。

附图说明

23.图1是用于对本发明的热电转换模块中的热电转换材料层的纵剖面的定义进行说明的图。

24.图2是用于对本发明的热电转换模块中的热电转换材料层的纵剖面进行说明的剖面示意图。

25.图3是对用于制造本发明的热电转换模块的热电转换材料层(芯片)的制造方法的一例进行说明的说明图。

26.图4是对制造本发明的热电转换模块的方法的一例进行说明的说明图。

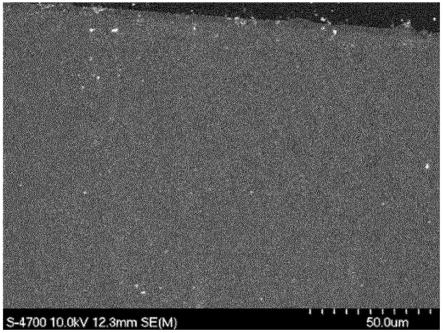

27.图5是实施例1的试验片(热电转换材料层)的纵剖面的sem图像。

28.图6是比较例1的试验片(热电转换材料层)的纵剖面的sem图像。

29.符号说明

30.1、1a:基板

31.2a:由p型热电转换材料形成的热电转换材料层(p型芯片)

32.2b:由n型热电转换材料形成的热电转换材料层(n型芯片)

33.3:焊料接收层

34.4:树脂膜

35.5:电极

36.6:焊料材料层(形成时)

[0037]6’

:焊料材料层(接合后)

[0038]

12:热电半导体组合物的涂布膜

[0039]

12a:涂布膜

[0040]

12b:涂布膜

[0041]

20、20s、20t:热电转换材料层

[0042]

30:空隙部

[0043]

30b:空隙部

[0044]

40b:空隙部

[0045]

x:长度(宽度方向)

[0046]

y:长度(进深方向)

[0047]

d:厚度(厚度方向)

[0048]

dmax:厚度方向上的厚度的最大值(纵剖面)

[0049]

dmin:厚度方向上的厚度的最小值(纵剖面)

[0050]

c:热电转换材料层的中央部

具体实施方式

[0051]

[热电转换模块]

[0052]

本发明的热电转换模块至少具有热电转换材料层,根据需要而进一步具有后述的“热电转换模块的制造方法”一栏中记载的电极、树脂膜、接合材料层、焊料接收层等。

[0053]

热电转换模块优选以成为π型或面内型的热电转换模块的构成的方式、且以经由电极连接的方式载置(配置)作为热电转换材料层的由p型热电转换材料形成的芯片及由n型热电转换材料形成的芯片来制造。

[0054]

<热电转换材料层>

[0055]

热电转换材料层由热电转换材料形成,具有空隙,将热电转换材料层的包含中央部的纵剖面的面积中热电转换材料的面积所占的比例设为填充率时,通过后述的实施例的方法测定的填充率大于0.900且小于1.000。

[0056]

需要说明的是,在本说明书中,“热电转换材料”指的是将热电半导体组合物进行烧制而成的材料(例如,热电半导体组合物的涂布膜的烧制体)。即使热电半导体组合物中包含有后述的粘合剂树脂,在粘合剂树脂通过烧制而完全发生了分解的情况下,在热电转换材料中也不包含粘合剂树脂。

[0057]

〈热电转换材料层的纵剖面〉

[0058]

使用附图对本说明书中的“热电转换材料层的包含中央部的纵剖面”的定义进行说明。

[0059]

图1是用于对本发明的热电转换模块中的热电转换材料层的纵剖面的定义进行说明的图,图1(a)是热电转换材料层20的俯视图,热电转换材料层20在宽度方向上具有长度x、进深方向上具有长度y,图1(b)是在基板1a上形成的热电转换材料层20的纵剖面,纵剖面包含图1(a)中的中央部c,由沿宽度方向在a-a’间切断时得到的长度x、厚度d形成(在图中为长方形)。需要说明的是,热电转换材料层20中包含空隙部30。

[0060]

对于本发明的热电转换模块中的热电转换材料层的纵剖面,使用附图进行说明。

[0061]

图2是用于对本发明的热电转换模块中的热电转换材料层的纵剖面进行说明的剖面示意图,图2(a)是在基板1a上形成的热电转换材料层20s的纵剖面的一例,热电转换材料层20s具有由沿宽度方向为长度x、厚度方向取dmin及dmax的值的曲线所形成的纵剖面,纵剖面的上部具有凹部和凸部,在纵剖面内存在空隙部30b。另外,图2(b)是在基板1a上形成的热电转换材料层20t的纵剖面的一例,热电转换材料层20t的纵剖面由宽度方向上长度x、厚度方向上厚度d[图2(a)中的dmin与dmax的值仅存在微小差别的情况]形成,纵剖面的上部形成为大致直线状,纵剖面内存在空隙数及体积受到抑制的空隙部40b。需要说明的是,dmin是指纵剖面的厚度方向上的厚度的最小值、dmax是指纵剖面的厚度方向上的厚度的最大值。

[0062]

对于本发明的热电转换模块中的热电转换材料层而言,热电转换材料层中的热电转换材料的填充率大于0.900且小于1.000,热电转换材料层中的空隙少,所述热电转换材料层中的热电转换材料的填充率是以热电转换材料层的包含中央部的纵剖面的面积中热电转换材料的面积所占的比例定义的。

[0063]

热电转换材料层中的热电转换材料的填充率为0.900以下时,热电转换材料层中的空隙增多,难以使热电转换材料层中的热电转换材料的电阻率减小(难以得到优异的电导率),无法获得高热电性能。填充率优选为大于0.900且0.999以下、更优选为0.920以上且0.999以下、进一步优选为0.950以上且0.999以下、特别优选为0.970以上且0.999以下,填充率为该范围时,可使热电转换材料层中的热电转换材料的电阻率减小(得到优异的电导率),从而获得高热电性能。

[0064]

需要说明的是,热电转换材料层中的热电转换材料的填充率是通过实施例中记载的方法而测定的。

[0065]

本发明的热电转换模块中的热电转换材料层优选由热电半导体组合物的涂布膜的烧制体形成。热电半导体组合物至少包含热电半导体粒子,从热电转换材料层的形状稳定性的观点考虑,优选进一步包含粘合剂树脂,从热电转换材料层的热电性能的观点考虑,更优选进一步包含离子液体及无机离子性化合物中的至少任意成分。

[0066]

烧制体可通过在烧制温度下对热电半导体组合物的涂布膜进行烧制而得到。烧制温度通常根据热电半导体组合物中包含的热电半导体粒子的种类而确定,通常为260~500℃、优选为400~460℃、更优选为410~450℃、特别优选为420~450℃。需要说明的是,在实施例中,烧制温度为430℃。

[0067]

热电转换材料层的厚度没有特别限制,从柔性、热电性能及被膜强度的观点考虑,优选为1nm~1000μm、更优选为3~600μm、进一步优选为5~400μm。

[0068]

<<热电半导体粒子>>

[0069]

热电半导体粒子是利用微粉碎装置等将后述的热电半导体材料粉碎至给定的尺寸而成的。

[0070]

作为热电半导体材料,只要是能够通过赋予温度差而产生热电动势的材料即可,没有特别限制,例如,可以使用p型碲化铋、n型碲化铋等铋-碲系热电半导体材料;gete、pbte等碲化物系热电半导体材料;锑-碲系热电半导体材料;znsb、zn3sb2、zn4sb3等锌-锑系热电半导体材料;sige等硅-锗系热电半导体材料;bi2se3等硒化铋系热电半导体材料;β-fesi2、crsi2、mnsi

1.73

、mg2si等硅化物系热电半导体材料;氧化物系热电半导体材料;

feval、fevalsi、fevtial等哈斯勒合金材料;tis2等硫化物系热电半导体材料;等等。这些可以单独使用一种,也可以组合使用两种以上。

[0071]

其中,优选为铋-碲系热电半导体材料、碲化物系热电半导体材料、锑-碲系热电半导体材料、硒化铋系热电半导体材料,从获得高热电性能的观点考虑,更优选为p型碲化铋、n型碲化铋等铋-碲系热电半导体材料。

[0072]

对于p型碲化铋而言,载流子为空穴,塞贝克系数为正值,例如,可优选使用以bi

x

te3sb

2-x

表示的化合物。在该情况下,x优选为0<x≤0.8,更优选为0.4≤x≤0.6。x大于0且为0.8以下时,塞贝克系数和电导率增大,可保持作为p型热电元件的特性,因此优选。

[0073]

另外,对于n型碲化铋而言,载流子为电子,塞贝克系数为负值,例如,可优选使用以bi2te

3-y

sey表示的化合物。在该情况下,y优选为0≤y≤3(y=0时:bi2te3),更优选为0<y≤2.7。y为0以上且3以下时,塞贝克系数和电导率增大,可保持作为n型热电元件的特性,因此优选。

[0074]

热电半导体粒子在热电半导体组合物中的含量优选为30~99质量%、更优选为50~96质量%、特别优选为70~95质量%。热电半导体粒子的含量为上述范围内时,塞贝克系数(帕尔贴系数的绝对值)大,而且可抑制电导率降低,仅导热系数降低,因此可得到显示出高热电性能、同时具有足够的被膜强度、弯曲性的膜,因而优选。

[0075]

热电转换材料中的热电半导体粒子的含量优选为80~100质量%、更优选为90~100质量%、进一步优选为95~100质量%、特别优选为99~100质量%、最优选为99.9~100质量%。热电转换材料中的热电半导体粒子的含量为上述范围内时,塞贝克系数(帕尔帖系数的绝对值)大,而且可抑制电导率的降低,仅导热系数降低,因此可得到显示出高热电性能、同时具有足够的被膜强度及适度的柔软性的膜。

[0076]

热电半导体粒子的平均粒径优选为10nm~200μm、更优选为10nm~30μm、进一步优选为50nm~10μm、特别优选为1~6μm。在上述范围内时,易于均匀分散,可以提高电导率。

[0077]

作为将热电半导体材料粉碎而得到热电半导体粒子的方法,没有特别限制,只要通过喷射磨、球磨机、珠磨机、胶体磨、辊式研磨机等公知的微粉碎装置等粉碎至给定的尺寸即可。

[0078]

需要说明的是,热电半导体粒子的平均粒径可以通过用激光衍射粒度分析装置(malvern公司制造、mastersizer 3000)进行测定而得到,为粒径分布的中值。

[0079]

另外,热电半导体粒子优选预先经过了热处理。通过进行热处理,热电半导体粒子的结晶性提高,进一步,由于热电半导体粒子的表面氧化膜被除去,因此热电转换材料的塞贝克系数或帕尔贴系数增大,可以使热电性能指数进一步提高。热处理没有特别限定,但优选在制备热电半导体组合物之前,以不会对热电半导体粒子造成不良影响的方式在控制了气体流量的氮、氩等非活性气体氛围下、同样方式的氢等还原气体氛围下、或真空条件下进行,更优选在非活性气体及还原气体的混合气体氛围下进行。具体的温度条件依赖于所使用的热电半导体粒子,但通常优选在粒子的熔点以下的温度且100~1500℃下进行数分钟~数十小时。

[0080]

<<粘合剂树脂>>

[0081]

热电半导体组合物中除了上述的热电半导体粒子以外,优选还包含粘合剂树脂。粘合剂树脂使得从烧制(退火)处理后的热电转换材料的芯片的制作时所使用的后述基板

上的剥离变得容易,而且作为热电半导体材料(热电半导体粒子)间的粘合剂发挥作用,能够提高热电转换模块的弯曲性,并且使基于涂布等的薄膜形成变得容易。

[0082]

作为粘合剂树脂,优选为在烧制(退火)温度下有90质量%以上发生分解的树脂,更优选为95质量%以上发生分解的树脂,特别优选为99质量%以上发生分解的树脂。另外,更优选为在通过对由热电半导体组合物形成的涂布膜(薄膜)进行烧制(退火)处理等而使热电半导体粒子进行结晶生长时,机械强度及导热系数等各物性可得到保持而不会受到损害的树脂。

[0083]

作为粘合剂树脂,使用在烧制(退火)温度下有90质量%以上发生分解的树脂、即与以往使用的耐热性树脂相比在更低温下发生分解的树脂时,粘合剂树脂会通过烧制而发生分解,因此,烧制体中包含的会成为绝缘性成分的粘合剂树脂的含量减少,热电半导体组合物中的热电半导体粒子的结晶生长受到促进,因此能够减少热电转换材料层中的空隙,提高填充率。

[0084]

需要说明的是,对于是否是在烧制(退火)温度下有给定值(例如,90质量%)以上发生分解的树脂,可通过对基于热重分析(tg)得到的烧制(退火)温度下的减重率(用分解后的质量除以分解前的质量而得到的值)进行测定来判断。

[0085]

作为这样的粘合剂树脂,可以使用热塑性树脂、固化性树脂。作为热塑性树脂,可以列举例如:聚乙烯、聚丙烯、聚异丁烯、聚甲基戊烯等聚烯烃类树脂;聚碳酸酯;聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯等热塑性聚酯树脂;聚苯乙烯、丙烯腈-苯乙烯共聚物、聚乙酸乙烯酯、乙烯-乙酸乙烯酯共聚物、氯乙烯、聚乙烯基吡啶、聚乙烯醇、聚乙烯吡咯烷酮等聚乙烯基聚合物;聚氨酯;乙基纤维素等纤维素衍生物;等等。作为固化性树脂,可以列举例如:热固性树脂、光固化性树脂。作为热固性树脂,可以列举例如:环氧树脂、酚醛树脂等。作为光固化性树脂,可以列举例如:光固化性丙烯酸树脂、光固化性氨基甲酸酯树脂、光固化性环氧树脂等。这些可以单独使用一种,也可以组合使用两种以上。

[0086]

其中,从热电转换材料层中的热电转换材料的电阻率的观点考虑,优选为热塑性树脂,更优选为聚碳酸酯、乙基纤维素等纤维素衍生物,特别优选为聚碳酸酯。

[0087]

粘合剂树脂可以根据后述的(b)烧制(退火)处理工序中对热电半导体材料的烧制(退火)处理的温度而适当选择。从热电转换材料层中的热电转换材料的电阻率的观点考虑,优选在粘合剂树脂具有的最终分解温度以上进行烧制(退火)处理。

[0088]

在本说明书中,“最终分解温度”是指基于热重分析(tg)得到的在烧制(退火)温度下的减重率达到100%(分解后的质量为分解前的质量的0%)的温度。

[0089]

粘合剂树脂的最终分解温度通常为150~600℃、优选为200~560℃、更优选为220~460℃、特别优选为240~360℃。在使用最终分解温度为该范围的粘合剂树脂时,作为热电半导体材料的粘合剂发挥功能,在印刷时易于形成薄膜。

[0090]

粘合剂树脂在热电半导体组合物中的含量为0.1~40质量%、优选为0.5~20质量%、更优选为0.5~10质量%、特别优选为0.5~5质量%。粘合剂树脂的含量为上述范围内时,能够使热电转换材料层中的热电转换材料的电阻率减小。

[0091]

热电转换材料中的粘合剂树脂的含量优选为0~10质量%、更优选为0~5质量%、特别优选为0~1质量%。热电转换材料中的粘合剂树脂的含量为上述范围内时,能够使热电转换材料层中的热电转换材料的电阻率减小。

[0092]

《离子液体》

[0093]

离子液体是由阳离子和阴离子组合而成的熔融盐,是指在-50以上且低于400℃温度范围中的任意温度范围内能够以液体存在的盐。离子液体具有如下特征:蒸气压极低而具有不挥发性、具有优异的热稳定性和电化学稳定性、粘度低、且离子电导率高等,因此,能够作为导电助剂有效地抑制热电半导体粒子间的电导率降低。另外,离子液体显示出基于非质子性的离子结构的高极性,与粘合剂树脂的相容性优异,因此,能够使热电转换材料的芯片的电导率变得均匀。

[0094]

离子液体可以使用公知或市售的离子液体。离子液体例如可以列举由下述(1)阳离子成分与下述(2)阴离子成分构成的化合物,所述(1)阳离子成分为吡啶嘧啶吡唑吡咯烷哌啶咪唑等含氮环状阳离子化合物及其衍生物;四烷基铵类等铵类阳离子及其衍生物;三烷基四烷基等类阳离子及其衍生物;锂阳离子及其衍生物;等等,所述(2)阴离子成分为cl-、alcl

4-、al2cl

7-、clo

4-等氯化物离子;br-等溴化物离子;i-等碘化物离子;bf

4-、pf

6-等氟化物离子;f(hf)

n-等卤化物阴离子;no

3-、ch3coo-、cf3coo-、ch3so

3-、cf3so

3-、(fso2)2n-、(cf3so2)2n-、(cf3so2)3c-、asf

6-、sbf

6-、nbf

6-、taf

6-、f(hf)

n-、(cn)2n-、c4f9so

3-、(c2f5so2)2n-、c3f7coo-、(cf3so2)(cf3co)n-;等等。这些可以单独使用一种,也可以组合使用两种以上。

[0095]

从高温稳定性、与热电半导体粒子及粘合剂树脂的相容性、抑制热电半导体粒子间隙的电导率降低等的观点考虑,在上述离子液体中,离子液体的阳离子成分优选包含选自吡啶阳离子及其衍生物、咪唑阳离子及其衍生物中的至少一种。离子液体的阴离子成分优选包含卤化物阴离子,更优选包含选自cl-、br-及i-中的至少一种。

[0096]

作为阳离子成分包含吡啶阳离子及其衍生物的离子液体的具体例子,可以列举:4-甲基丁基氯化吡啶、3-甲基丁基氯化吡啶、4-甲基己基氯化吡啶、3-甲基己基氯化吡啶、4-甲基辛基氯化吡啶、3-甲基辛基氯化吡啶、3,4-二甲基丁基氯化吡啶、3,5-二甲基丁基氯化吡啶、4-甲基丁基吡啶四氟硼酸盐、4-甲基丁基吡啶六氟磷酸盐、1-丁基溴化吡啶、1-丁基-4-甲基溴化吡啶、1-丁基-4-甲基吡啶六氟磷酸盐、1-丁基-4-甲基碘化吡啶等。这些可以单独使用一种,也可以组合使用两种以上。

[0097]

其中,优选为1-丁基溴化吡啶、1-丁基-4-甲基溴化吡啶、1-丁基-4-甲基吡啶六氟磷酸盐、1-丁基-4-甲基碘化吡啶。

[0098]

另外,作为阳离子成分包含咪唑阳离子及其衍生物的离子液体的具体例子,可以列举:[1-丁基-3-(2-羟乙基)溴化咪唑]、[1-丁基-3-(2-羟乙基)咪唑四氟硼酸盐]、1-乙基-3-甲基氯化咪唑、1-乙基-3-甲基溴化咪唑、1-丁基-3-甲基氯化咪唑、1-己基-3-甲基氯化咪唑、1-辛基-3-甲基氯化咪唑、1-癸基-3-甲基氯化咪唑、1-癸基-3-甲基溴化咪唑、1-十二烷基-3-甲基氯化咪唑、1-十四烷基-3-甲基氯化咪唑、1-乙基-3-甲基咪唑四氟硼酸盐、1-丁基-3-甲基咪唑四氟硼酸盐、1-己基-3-甲基咪唑四氟硼酸盐、1-乙基-3-甲基咪唑六氟磷酸盐、1-丁基-3-甲基咪唑六氟磷酸盐、1-甲基-3-丁基咪唑甲磺酸盐、1,3-二丁基咪唑甲磺酸盐等。这些可以单独使用一种,也可以组合使用两种以上。

[0099]

其中,优选为[1-丁基-3-(2-羟乙基)溴化咪唑]、[1-丁基-3-(2-羟乙基)咪唑四氟硼酸盐]。

[0100]

上述的离子液体的电导率优选为10-7

s/cm以上、更优选为10-6

s/cm以上。电导率为上述范围时,能够作为导电助剂有效地抑制热电半导体粒子间的电导率降低。

[0101]

另外,优选上述离子液体的分解温度为300℃以上。分解温度为上述范围时,如后所述,即使在对由热电半导体组合物形成的涂布膜(薄膜)进行了烧制(退火)处理的情况下,也能够保持作为导电助剂的效果。

[0102]

在本说明书中,“分解温度”是指基于热重分析(tg)得到的烧制(退火)温度下的减重率达到10%的温度。

[0103]

另外,对于上述的离子液体而言,基于热重分析(tg)得到的300℃下的减重率优选为10%以下、更优选为5%以下、特别优选为1%以下。减重率为上述范围时,如后所述,即使在对由热电半导体组合物形成的涂布膜(薄膜)进行了烧制(退火)处理的情况下,也能够保持作为导电助剂的效果。

[0104]

离子液体在热电半导体组合物中的含量优选为0.01~50质量%、更优选为0.5~30质量%、特别优选为1.0~20质量%。离子液体的含量为上述的范围内时,可有效地抑制电导率的降低,从而得到具有高热电性能的膜。

[0105]

热电转换材料中的离子液体的含量优选为0.01~50质量%、更优选为0.5~30质量%、特别优选为1.0~20质量%。热电转换材料中的离子液体的含量为上述范围内时,可有效地抑制电导率的降低,从而得到具有高热电性能的膜。

[0106]

<<无机离子性化合物>>

[0107]

无机离子性化合物是至少由阳离子和阴离子构成的化合物。无机离子性化合物具有在室温下为固体、在400~900℃的温度范围的任意温度具有熔点、离子电导率高等特征,可以作为导电助剂而抑制热电半导体粒子间的电导率降低。

[0108]

在热电半导体组合物包含无机离子化合物的情况下,无机离子性化合物在热电半导体组合物中的含量优选为0.01~50质量%、更优选为0.5~30质量%、特别优选为1.0~10质量%。无机离子性化合物的含量为上述范围内时,能够有效地抑制电导率的降低,结果是可得到热电性能得到了提高的膜。

[0109]

需要说明的是,在将无机离子性化合物和离子液体组合使用的情况下,热电半导体组合物中的无机离子性化合物及离子液体的含量的总量优选为0.01~50质量%、更优选为0.5~30质量%、特别优选为1.0~10质量%。

[0110]

热电转换材料中的无机离子性化合物的含量优选为0.01~50质量%、更优选为0.5~30质量%、特别优选为1.0~10质量%。热电转换材料中的无机离子性化合物的含量为上述范围内时,能够有效地抑制电导率的降低,结果是可得到热电性能得到了提高的膜。

[0111]

<<其它添加剂>>

[0112]

热电半导体组合物中除上述以外,还可以根据需要进一步包含分散剂、成膜助剂、光稳定剂、抗氧剂、增粘剂、增塑剂、着色剂、树脂稳定剂、填充剂、颜料、导电性填料、导电性高分子、固化剂等其它添加剂。这些添加剂可以单独使用一种,也可以组合两种以上使用。

[0113]

<热电转换模块的制造方法>

[0114]

制造本发明的热电转换模块的方法包括以下的工序(i)~(vii)。

[0115]

(i):在基板上形成热电半导体组合物的涂布膜的工序;

[0116]

(ii):对在上述工序(i)中得到的热电半导体组合物的涂布膜进行烧制(退火)处

理而得到由热电转换材料形成的热电转换材料层(芯片)的工序;

[0117]

(iii):准备依次具有第1树脂膜和第1电极的第1层的工序;

[0118]

(iv):准备依次具有第2树脂膜和第2电极的第2a层、或具有第2树脂膜且不具有电极的第2b层的工序;

[0119]

(v):隔着第1接合材料层将在上述工序(ii)中得到的热电转换材料层(芯片)的一面与在上述工序(iii)中准备的第1层的电极接合的工序;

[0120]

(vi):将上述工序(v)后的热电转换材料层(芯片)的另一面从基板剥离的工序;以及

[0121]

(vii):隔着第2接合材料层将在上述工序(vi)中剥离而得到的热电转换材料层(芯片)的另一面与在上述工序(iv)中准备的第2a层的电极接合的工序,或者,隔着第3接合材料层将在上述工序(vi)中剥离而得到的热电转换材料层(芯片)的另一面与在上述(iv)中准备的第2b层接合的工序。

[0122]

<<热电转换材料层(芯片)的制造方法>>

[0123]

首先,在以下详细说明热电转换材料层(芯片)的制造方法。

[0124]

热电转换材料层(芯片)的制造方法例如包括以下工序:

[0125]

(a)在基板上形成热电半导体组合物的涂布膜的工序;

[0126]

(b)对在上述工序(a)中得到的热电半导体组合物的涂布膜进行干燥处理的工序;

[0127]

(c)将在上述(b)中得到的干燥后的热电半导体组合物的涂布膜从基板上剥离的工序;

[0128]

(d)对在上述(c)中得到的热电半导体组合物的涂布膜进行加热压制处理(加热加压处理)的工序;

[0129]

(e)对在上述工序(d)中得到的压制后的热电半导体组合物的涂布膜进行烧制(退火)处理的工序。

[0130]

图3是用于对制造本发明的热电转换模块所使用的热电转换材料层(芯片)的制造方法的一例进行说明的说明图。在基板1上形成热电半导体组合物的涂布膜12,然后,对它们进行干燥处理,从基板1剥离,进行加热压制(加热加压)处理、烧制(退火)处理,由此,可以以自支撑膜的形式得到由热电转换材料形成的热电转换材料层(芯片)。

[0131]

需要说明的是,在上述热电转换材料层(芯片)的制造方法中,对以自支撑膜的形式得到热电转换材料层(芯片)的情况进行了说明,但在上述的工序(i)~(v)中,不将热电转换材料层(芯片)制成自支撑膜、而是制成在基板上形成的状态,在工序(vi)中将热电转换材料层(芯片)从基板剥离而制成了自支撑膜。

[0132]

((a)热电半导体组合物的涂布膜的形成工序)

[0133]

热电半导体组合物的涂布膜的形成工序是在基板上形成热电半导体组合物的涂布膜的工序,例如,在图3中,是在基板1上涂布由热电半导体组合物形成的涂布膜12、即涂布由包含p型的热电半导体材料的热电半导体组合物形成的涂布膜12a、由包含n型的热电半导体材料的热电半导体组合物形成的涂布膜12b的工序。对于涂布膜12a、涂布膜12b的配置,没有特别限制,从热电性能的观点考虑,优选形成为可用于π型或面内型的热电转换模块的构成、并以可通过电极连接的方式来形成。

[0134]

这里,在构成π型的热电转换模块的情况下,例如通过如下方式构成:将相互隔开

的一对电极(后述的图4的电极5)设置在基板(后述的图4的树脂膜4)上,同样相互隔开地在一个电极上设置由包含p型的热电半导体材料的热电半导体组合物形成的涂布膜12a的烧制体(p型芯片)、在另一个电极上设置由包含n型的热电半导体材料的热电半导体组合物形成的涂布膜12b的烧制体(n型芯片),并将两者的芯片的上表面与所对置的基板上的电极串联电连接。从效率良好地得到高热电性能的观点考虑,优选将经由对置的基板的电极的多组p型芯片及n型芯片的配对进行串联电连接而使用(参照后述的图4(f))。

[0135]

同样地,在构成面内型的热电转换模块的情况下,例如通过如下方式构成:将一个电极设置在基板上,在该电极的表面上以两个芯片的侧面彼此(例如,相对于基板垂直的方向的表面彼此)相互接触或隔开的方式设置p型芯片、并且同样地在该电极的表面上设置n型芯片,沿基板的面内方向经由电极而串联电连接。从效率良好地获得高热电性能的观点考虑,在该构成中,优选将相同数量的多个p型芯片和n型芯片交替地经由电极并沿基板的面内方向串联电连接而使用。

[0136]-基板-[0137]

作为基板所使用的原材料,没有特别限制,可以列举:玻璃、硅、陶瓷、金属、塑料等。这些可以单独使用一种,也可以组合使用两种以上。

[0138]

其中,从进行烧制(退火)处理的观点考虑,优选为玻璃、硅、陶瓷、金属,从与热电转换材料的密合性、材料成本、热处理后的尺寸稳定性的观点考虑,更优选使用玻璃、硅、陶瓷。

[0139]

就基板的厚度而言,从工艺及尺寸稳定性的观点考虑,可以使用厚度为100~10000μm的基板。

[0140]-热电半导体组合物的制备方法-[0141]

热电半导体组合物的制备方法没有特别限制,通过超声波均化器、螺旋搅拌器、行星式搅拌器、分散器、混合搅拌器等公知的方法加入热电半导体粒子、根据需要而使用的粘合剂树脂、离子液体及无机离子性化合物中的一者或两者、其它添加剂、以及溶剂,并使其混合分散而制备该热电半导体组合物即可。

[0142]

需要说明的是,对于热电半导体粒子、粘合剂树脂、离子液体、无机离子性化合物、以及其它添加剂,如上所述。

[0143]

作为溶剂,例如可举出:甲苯、乙酸乙酯、甲乙酮、醇、四氢呋喃、n-甲基吡咯烷酮、乙基溶纤剂等。这些溶剂可以单独使用一种,也可以组合使用两种以上。作为热电半导体组合物的固体成分浓度,只要是适合该组合物涂敷的粘度即可,没有特别限制。

[0144]

由热电半导体组合物形成的涂布膜(薄膜)可以通过在基板上涂布热电半导体组合物并进行干燥而形成。

[0145]

作为将热电半导体组合物涂布在基板上的方法,没有特别限制,可以列举:丝网印刷法、柔版印刷法、凹版印刷法、旋涂法、浸涂法、模涂法、喷涂法、棒涂法、刮板涂布法等公知的方法。在将涂布膜形成为图案状的情况下,优选使用能够利用具有希望图案的网版简便地形成图案的丝网印刷、模版印刷、狭缝模涂(slot die coat)等。

[0146]

((b)干燥处理工序)

[0147]

干燥处理工序是在基板上形成热电半导体组合物的涂布膜(薄膜)之后,在给定的温度下以具有基板的状态将该热电半导体组合物的涂布膜进行干燥的工序。

[0148]

课通过将得到的涂布膜干燥而形成涂布膜(薄膜),作为干燥方法,可以采用热风干燥法、热辊干燥法、红外线照射法等现有公知的干燥方法。加热温度通常为80~150℃,加热时间根据加热方法而不同,但通常为数秒钟~数十分钟。

[0149]

另外,在热电半导体组合物的制备中使用了溶剂的情况下,加热温度只要是能够将使用的溶剂干燥的温度范围即可,没有特别限制。

[0150]

由热电半导体组合物形成的涂布膜(薄膜)的厚度没有特别限制,从热电性能和被膜强度的观点考虑,优选为100nm~1000μm、更优选为300nm~600μm、特别优选为5~400μm。

[0151]

((c)涂布膜剥离工序)

[0152]

涂布膜剥离工序是在进行了干燥处理之后将由热电半导体组合物形成的涂布膜(薄膜)从基板剥离的工序。

[0153]

作为涂布膜的剥离方法,只要是能够在干燥处理之后将涂布膜(薄膜)从基板剥离的方法即可,没有特别限制,可以将多片涂布膜(薄膜)以1片1片的单片的形态从基板剥离,也可以以多片涂布膜(薄膜)的形态一次性剥离。

[0154]

((d)加热压制(加热加压)处理工序)

[0155]

加热压制(加热加压)处理工序是在将热电半导体组合物的涂布膜(薄膜)从基板剥离后进行加热压制(加热加压)处理的工序。

[0156]

该加热压制(加热加压)处理例如是使用油压式压机等装置在给定温度、大气氛围中对涂布膜(薄膜)的上表面整体以给定压力进行给定时间的加压的处理。

[0157]

作为加热压制(加热加压)处理的温度,没有特别限制,通常为100~300℃、优选为200~300℃。

[0158]

作为加热压制(加热加压)处理的压力,没有特别限制,通常为20~200mpa、优选为50~150mpa。

[0159]

作为加热压制(加热加压)处理的时间,没有特别限制,通常为数秒钟~数十分钟、优选为数十秒钟~十多分钟。

[0160]

((e)烧制(退火)处理工序)

[0161]

烧制(退火)处理工序是在对热电半导体组合物的涂布膜(薄膜)进行了加热压制(加热加压)处理之后于给定的温度对该热电半导体组合物的涂布膜进行热处理的工序。

[0162]

通过进行烧制(退火)处理,可以使热电性能稳定化,并且使涂布膜(薄膜)的热电半导体组合物中的热电半导体粒子发生晶体生长,能够进一步提高热电转换材料层的热电性能。

[0163]

烧制(退火)处理没有特别限制,通常在气体流量受到控制的氮、氩等非活性气体氛围中、还原气体氛围中、或真空条件下进行。

[0164]

烧制(退火)处理的温度依赖于热电半导体组合物中使用的热电半导体粒子、粘合剂树脂、离子液体、无机离子性化合物等而进行适当调整,但通常在260~600℃、优选在280~550℃下进行。

[0165]

烧制(退火)处理的时间没有特别限制,通常为数分钟~数十小时、优选为数分钟~数小时。

[0166]

根据上述热电转换模块的制造方法,能够通过简便的方法制造热电转换材料层(芯片)。另外,由于不会以热电半导体组合物的涂布膜(薄膜)与电极接合在一起的形态进

行烧制(退火)处理,因此,不会发生热电转换材料层(芯片)与电极间的电阻值增大、热电性能降低等问题。

[0167]

在上述热电转换模块的制造方法中,使用通过经由上述(i)及上述(ii)的各工序而得到的热电转换材料层(芯片)来制造热电转换模块。这里,上述工序(i)对应于热电转换材料层(芯片)的制造方法中的(a)热电半导体组合物的涂布膜的形成工序,上述工序(ii)对应于热电转换材料层(芯片)的制造方法中的(e)烧制(退火)处理工序的工序。另外,通过经由工序(i),例如,可以举出以图3进行了说明的那样的实施方式。另外,包括所使用的基板、热电半导体组合物的涂布膜(薄膜)、以及构成它们的优选材料、厚度、及形成方法等在内,均与以上记载的内容相同。

[0168]

在上述热电转换模块的制造方法中,从热电性能的观点考虑,优选上述工序(iv)是准备依次具有第2树脂膜和第2电极的第2a层的工序,上述工序(vii)是隔着第2接合材料层将在上述工序(vi)中剥离而得到的热电转换材料的芯片的另一面与在上述工序(iv)中准备的第2a层的第2电极接合的工序。

[0169]

上述工序中得到的热电转换模块相当于上述的π型的热电转换模块。

[0170]

另外,作为上述热电转换模块的制造方法的其它例子,从热电性能的观点考虑,优选上述工序(iv)是准备具有第2树脂膜且不具有电极的第2b层的工序,上述工序(vii)是隔着第3接合材料层将在上述工序(vi)中剥离而得到的热电转换材料的芯片的另一面与在上述工序(iv)中准备的第2b层接合的工序。

[0171]

上述工序中得到的热电转换模块相当于上述的面内型的热电转换模块。

[0172]

以下,对于上述热电转换模块的制造方法,使用附图进行说明。

[0173]

图4是对制造本发明的热电转换模块的方法的一例(π型热电转换模块的制造方法)进行说明的说明图,图4(a)是在热电转换材料层(芯片)的一面(上表面)形成了后述的焊料接收层后的剖面图,图4(b)是在树脂膜上形成了电极及焊料材料层后的剖面图,图4(c)是隔着焊料材料层及图4(a)的焊料接收层将图4(b)中得到的树脂膜上的电极与热电转换材料层(芯片)的一面(上表面)贴合后的剖面图,图4(c’)是通过加热冷却而将焊料材料层接合后的剖面图,图4(d)是将热电转换材料层(芯片)的另一面(下表面)从基板剥离后的剖面图,图4(e)是在图4(d)中得到的、在树脂膜上的热电转换材料层(芯片)的另一面(下表面)形成了焊料接收层后的剖面图,图4(f)是隔着焊料材料层及图4(e)的焊料接收层将图4(b)中得到的树脂膜上的电极与热电转换材料层(芯片)的另一面(下表面)贴合并接合之后的剖面图。

[0174]

<<电极形成工序>>

[0175]

就电极形成工序而言,在上述热电转换模块的制造方法的上述(iii)的准备依次具有第1树脂膜和第1电极的第1层的工序中,是在第1树脂膜上形成第1电极的工序。或者,在上述(iv)的准备依次具有第2树脂膜和第2电极的第2a层的工序中,是在第2树脂膜上形成第2电极的工序。在图4(b)中,例如,是将金属层成膜在树脂膜4上并将它们加工成给定的图案而形成电极5的工序。

[0176]

(树脂膜)

[0177]

第1树脂膜及第2树脂膜可以是相同材料的树脂膜,也可以是不同材料的树脂膜。从弯曲性优异、即使在对由热电半导体组合物形成的涂布膜(薄膜)进行了烧制(退火)处理

的情况下树脂膜也不会发生热变形、能够保持热电元件的性能、且耐热性及尺寸稳定性高的观点考虑,优选为聚酰亚胺膜、聚酰胺膜、聚醚酰亚胺膜、芳族聚酰胺膜、聚酰胺酰亚胺膜,另外,从通用性高的观点考虑,特别优选为聚酰亚胺膜。

[0178]

从弯曲性、耐热性及尺寸稳定性的观点考虑,第1树脂膜及第2树脂膜的厚度各自独立地为优选为1~1000μm、更优选为5~500μm、特别优选为10~100μm。

[0179]

另外,上述第1树脂膜及第2树脂膜的通过热重分析(tg)测得的5%减重温度优选为300℃以上、更优选为400℃以上。按照jis k7133(1999)在200℃下测得的加热尺寸变化率优选为0.5%以下、更优选为0.3%以下。按照jis k7197(2012)测得的平面方向的线膨胀系数优选为0.1~50ppm

·

℃-1

、更优选为0.1~30ppm

·

℃-1

。

[0180]

(电极)

[0181]

作为热电转换模块的第1电极及第2电极的金属材料,可以各自独立地举出选自铜、金、镍、铝、铑、铂、铬、钯、不锈钢、钼、或者包含这些中的任意金属的合金等。这些可以单独使用一种,也可以组合使用两种以上。

[0182]

电极(金属材料)的层的厚度优选为10nm~200μm、更优选为30nm~150μm、特别优选为50nm~120μm。电极(金属材料)的层的厚度为上述范围内时,电导率高,电阻低,可得到作为电极的足够强度。

[0183]

电极的形成使用上述的金属材料进行。

[0184]

作为形成电极的方法,可以列举如下方法:在树脂膜上设置了未形成图案的电极后,通过以光刻法作为主体的公知的物理处理或化学处理、或者将它们组合使用等,加工成给定的图案形状的方法;或者通过丝网印刷法、喷墨法等直接形成电极的图案的方法等。

[0185]

作为未形成图案的电极的形成方法,可以列举:真空蒸镀法、溅射法、离子镀法等pvd(物理气相沉积法)、或热cvd、原子层蒸镀(ald)等cvd(化学气相沉积法)等干法工艺;浸涂法、旋涂法、喷涂法、凹版涂布法、模涂法、刮板涂布法等各种涂敷、电沉积法等湿法工艺;银盐法;电解镀法;化学镀法;金属箔的层叠;等等,可以相应于电极的材料而适当选择。

[0186]

从保持热电性能的观点考虑,对电极要求高导电性、高导热性,因此优选使用通过镀敷法、真空成膜法成膜而得到的电极。从能够容易地获得高导电性、高导热性的观点考虑,优选为真空蒸镀法、溅射法等真空成膜法;电镀法;化学镀法;等等。根据形成图案的尺寸、尺寸精度的要求,也可以经由金属掩模等硬掩模而容易地形成图案。

[0187]

<<第1电极接合工序>>

[0188]

第1电极接合工序是热电转换模块的制造方法的上述工序(v),是隔着第1接合材料层将在上述工序(ii)中得到的热电转换材料层(芯片)的一面与在上述工序(iii)中准备的第1层的第1电极接合的工序。

[0189]

例如,在图4(c)中,第1电极接合工序是如下工序:隔着树脂膜4的电极5上的焊料材料层6、和形成于由p型热电转换材料形成的热电转换材料层(p型芯片)2a、由n型热电转换材料形成的热电转换材料层(n型芯片)2b的各自的一面的焊料接收层3,将p型芯片2a及n型芯片2b与电极5贴合,将焊料材料层6加热至给定的温度并保持给定的时间后,恢复至室温,由此将p型芯片2a及n型芯片2b与电极5接合。对于加热温度、保持时间等,如后所述。需要说明的是,图4(c’)是在将焊料材料层6恢复至室温后的形态(焊料材料层6’通过加热冷却而凝固、厚度减少)。

[0190]

(第1接合材料层形成工序)

[0191]

第1电极接合工序包括第1接合材料层形成工序。

[0192]

在热电转换模块的制造方法的上述工序(v)中,第1接合材料层形成工序是在上述工序(iii)中得到的第1电极上形成第1接合材料层的工序。

[0193]

例如,在图4(b)中,第1接合材料层形成工序是在电极5上形成焊料材料层6的工序。

[0194]

作为构成第1接合材料层的接合材料,可以举出焊料材料、导电性粘接剂、烧结接合剂等,优选在电极上分别依次形成为焊料材料层、导电性粘接剂层、烧结接合剂层。需要说明的是,在本说明书中,导电性是指电阻率小于1

×

106ω

·

m。

[0195]

作为构成焊料材料层的焊料材料,可以考虑导电性、导热性而适当选择,可以列举例如:sn、sn/pb合金、sn/ag合金、sn/cu合金、sn/sb合金、sn/in合金、sn/zn合金、sn/in/bi合金、sn/in/bi/zn合金、sn/bi/pb/cd合金、sn/bi/pb合金、sn/bi/cd合金、bi/pb合金、sn/bi/zn合金、sn/bi合金、sn/bi/pb合金、sn/pb/cd合金、sn/cd合金等已知的材料。这些材料可以单独使用一种,也可以组合使用两种以上。

[0196]

其中,从无铅和/或无镉、熔点、导电性、导热性的观点考虑,优选为43sn/57bi合金、42sn/58bi合金、40sn/56bi/4zn合金、48sn/52in合金、39.8sn/52in/7bi/1.2zn合金这样的合金。

[0197]

作为焊料材料的市售品,可以列举以下商品。例如,可以使用42sn/58bi合金(株式会社田村制作所制、产品名:sam10-401-27)、41sn/58bi/ag合金(nihon handa公司制、产品名:pf141-lt7ho)、96.5sn3ag0.5cu合金(nihon handa公司制、产品名:pf305-207bto)等。

[0198]

焊料材料层的厚度(加热冷却后)优选为10~200μm、更优选为20~150μm、进一步优选为30~130μm、特别优选为40~120μm。焊料材料层的厚度为该范围时,容易获得与热电转换材料的芯片及电极的密合性。

[0199]

作为将焊料材料涂布在基板上的方法,可以列举:模版印刷、丝网印刷、分配法等公知的方法。加热条件根据所使用的焊料材料、树脂膜等而不同,通常在150~280℃下进行3~20分钟。

[0200]

另外,在使用焊料材料层的情况下,从提高与热电转换材料的芯片的密合性的观点考虑,优选隔着后述的焊料接收层进行接合。

[0201]

作为构成导电性粘接剂层的导电性粘接剂,没有特别限制,可以列举例如:导电糊、粘合剂等。这些可以单独使用一种,也可以组合使用两种以上。

[0202]

作为导电糊,可以列举例如:铜糊、银糊、镍糊等。这些可以单独使用一种,也可以组合使用两种以上。

[0203]

作为粘合剂,可以列举例如:环氧树脂、丙烯酸树脂、氨基甲酸酯树脂等。这些可以单独使用一种,也可以组合使用两种以上。

[0204]

作为将导电性粘接剂涂布在树脂膜上的方法,可以列举例如:丝网印刷、分配法等公知的方法。这些可以单独使用一种,也可以组合使用两种以上。

[0205]

导电性粘接剂层的厚度优选为10~200μm、更优选为20~150μm、进一步优选为30~130μm、特别优选为40~120μm。

[0206]

作为构成烧结接合剂层的烧结接合剂,没有特别限制,例如可以举出烧结

(sintering)糊等。

[0207]

烧结糊例如由微米尺寸的金属粉和纳米尺寸的金属粒子等构成,与导电性粘接剂不同,是通过烧结直接将金属接合的物质,也可以包含环氧树脂、丙烯酸树脂、氨基甲酸酯树脂等树脂。

[0208]

作为烧结糊,可以列举:银烧结糊、铜烧结糊等。这些可以单独使用一种,也可以组合使用两种以上。

[0209]

作为将烧结接合剂层涂布在树脂膜上的方法,可以列举:丝网印刷、模版印刷、分配法等公知的方法。这些方法可以单独使用一种,也可以组合使用两种以上。

[0210]

烧结条件根据使用的金属材料等不同,通常在100~300℃下进行30~120分钟。

[0211]

作为烧结接合剂的市售品,例如,作为银烧结糊,可以使用烧结糊(kyocera公司制造、产品名:ct2700r7s)、烧结型金属接合材料(nihon handa公司制造、产品名:max102)等。

[0212]

烧结接合剂层的厚度优选为10~200μm、更优选为20~150μm、进一步优选为30~130μm、特别优选为40~120μm。

[0213]

<<焊料接收层形成工序>>

[0214]

在热电转换模块的制造方法中,例如,在制造π型的热电转换组件或面内型的热电转换组件的情况下,优选进一步包括:在上述工序(ii)中得到的烧制(退火)处理后的热电转换材料的芯片的一面形成焊料接收层的工序。

[0215]

焊料接收层形成工序是在由热电转换材料形成的热电转换材料层(芯片)上形成焊料接收层的工序,例如,在图4(a)中,是在由p型热电转换材料形成的热电转换材料层(p型芯片)2a及由n型热电转换材料形成的热电转换材料层(n型芯片)2b的一面形成焊料接收层3的工序。

[0216]

焊料接收层优选包含金属材料。金属材料优选为选自金、银、铝、铑、铂、铬、钯、锡、以及包含这些中的任意金属的合金中的至少一种。其中,优选为金、银、铝、或锡及金的双层结构,从材料成本、高导热性、接合稳定性的观点考虑,更优选为银、铝。

[0217]

此外,焊料接收层也可以使用除金属材料以外还包含溶剂、树脂成分的糊材料而形成。在使用糊材料的情况下,优选如后所述地通过烧制等而去除溶剂、树脂成分。作为糊材料,优选为银糊、铝糊。

[0218]

焊料接收层的厚度优选为10nm~50μm、更优选为50nm~16μm、进一步优选为200nm~4μm、特别优选为500nm~3μm。焊料接收层的厚度为该范围时,与由热电转换材料形成的热电转换材料层(芯片)的表面的密合性、以及与电极侧的焊料材料层的表面的密合性优异,可获得可靠性高的接合。另外,导电性自不必说,还可以高水平地保持导热性,因此,结果是作为热电转换模块的热电性能可得到保持而不会降低。

[0219]

焊料接收层可以将金属材料直接成膜而以单层使用,也可以层叠两种以上金属材料而以多层使用。另外,可以制成在溶剂、树脂等中含有金属材料的组合物而进行成膜。其中,在该情况下,从保持高导电性、高导热性(保持热电性能)的观点考虑,作为焊料接收层的最终形态,优选通过烧制等预先将包含溶剂等在内的树脂成分去除。

[0220]

焊料接收层的形成优选使用上述的金属材料来进行。

[0221]

作为形成焊料接收层的方法,可以举出如下方法:在热电转换材料层(芯片)上设置了未形成图案的焊料接收层后,通过以光刻法作为主体的公知的物理处理或化学处理、

或者将它们组合使用等而加工成给定的图案形状的方法;或者,通过丝网印刷法、模版印刷法、喷墨法等直接形成焊料接收层的图案的方法等。

[0222]

作为未形成图案的焊料接收层的形成方法,可以列举:真空蒸镀法、溅射法、离子镀法等pvd(物理气相沉积法);热cvd、原子层蒸镀(ald)等cvd(化学气相沉积法)等真空成膜法;浸涂法、旋涂法、喷涂法、凹版涂布法、模涂法、刮板涂布法等各种涂布;电沉积法等湿法工艺;银盐法;电镀法;化学镀法;金属箔的层叠;等等,可以根据焊料接收层的材料而适当选择。

[0223]

从保持热电性能的观点考虑,对焊料接收层要求高导电性、高导热性,因此,优选使用通过丝网印刷法、模版印刷法、电镀法、化学镀法、或真空成膜法进行成膜而得到的焊料接收层。

[0224]

<<芯片一次性剥离工序>>

[0225]

芯片一次性剥离工序是热电转换模块的制造方法的上述工序(vi),是将上述工序(v)后的热电转换材料层(芯片)的另一面从基板剥离的工序。

[0226]

例如,在图4(d)中,芯片一次性剥离工序是将由p型热电转换材料形成的热电转换材料层(p型芯片)2a及由n型热电转换材料形成的热电转换材料层(n型芯片)2b的另一面一次性地从基板1剥离的工序。

[0227]

作为热电转换材料层的剥离方法,只要是能够将热电转换材料层(芯片)全部一次性地从基板剥离的方法即可,没有特别限制。

[0228]

<<第2电极接合工序>>

[0229]

第2电极接合工序包括在热电转换模块的制造方法的上述工序(vii)中,是隔着第2接合材料层将在上述工序(vi)中剥离而得到的热电转换材料层(芯片)的另一面与在工序(iv)中准备的第2a层的第2电极接合的工序。

[0230]

例如,在图4(f)中,第2电极接合工序是隔着焊料接收层3及焊料材料层6将由p型热电转换材料形成的热电转换材料层(p型芯片)2a及由n型热电转换材料形成的热电转换材料层(n型芯片)2b的另一面与树脂膜4上的电极5进行接合的工序。

[0231]

第2a层的第2电极及第2树脂膜中的任意材料均可以使用与在第1电极接合工序中记载的材料相同的材料,接合方法也相同。

[0232]

与电极的接合优选经由上述的焊料材料层、导电性粘接剂层、或烧结接合剂层进行接合。

[0233]

(第2接合材料层形成工序)

[0234]

第2电极接合工序中包括第2接合材料层形成工序。

[0235]

在热电转换模块的制造方法的上述工序(vii)中,第2接合材料层形成工序是在上述工序(iv)中准备的第2a层的第2电极上形成第2接合材料层的工序。

[0236]

第2接合材料层可以使用与上述的第1接合材料层相同的材料,形成方法、厚度等均相同。

[0237]

另外,例如在制造π型的热电转换模块时,在使用焊料材料层的情况下,优选进一步包括在上述工序(vi)中剥离得到的热电转换材料层(芯片)的另一面形成焊料接收层的工序。

[0238]

例如,在图4(e)中,是在由p型热电转换材料形成的热电转换材料层(p型芯片)2a

及由n型热电转换材料形成的热电转换材料层(n型芯片)2b的另一面形成焊料接收层3的工序。

[0239]

需要说明的是,热电转换模块中的一对树脂膜上的电极所使用的各接合材料层的组合(不包括在一对任意树脂膜上不具有电极的情况)没有特别限制,从防止热电转换模块的机械性变形、抑制热电性能的降低的观点考虑,优选为焊料材料层彼此、导电性粘接剂层彼此、或烧结接合剂层彼此的组合。

[0240]

《树脂膜接合工序》

[0241]

树脂膜接合工序包括在热电转换模块的制造方法的上述工序(vii)中,是隔着第3接合材料层将在上述工序(vi)中剥离而得到的热电转换材料层(芯片)的另一面与在上述工序(iv)中准备的具有第2树脂膜且不具有电极的第2b层接合的工序。第2树脂膜如上所述。与具有第2树脂膜且不具有电极的第2b层的接合使用第3接合材料层。

[0242]

作为构成第3接合材料层的接合材料,优选为树脂材料,以树脂材料层的形式形成在树脂膜上。

[0243]

作为树脂材料,优选为包含聚烯烃类树脂、环氧类树脂、或丙烯酸类树脂的材料。另外,树脂材料优选具有粘接粘合性、低水蒸气透过率性。在本说明书中,具有粘接粘合性是指,树脂材料具有粘合性、粘接性、以及在粘贴的初期能够通过感压而粘接的压敏性的粘合性。

[0244]

树脂材料层的形成可以通过公知的方法进行。

[0245]

树脂材料层的厚度优选为1~100μm、更优选为3~50μm、特别优选为5~30μm。

[0246]

(热电转换模块的其它制造方法)

[0247]

作为上述热电转换模块的制造方法的其它例子,可以举出以下的方法。

[0248]

具体而言,是通过经由下述工序而形成热电转换组件的方法,所述工序是通过将多个芯片从上述的基板逐个芯片地剥离而得到多个芯片,并将该多个芯片一个一个地配置在树脂膜上的给定电极上的工序。

[0249]

将多个芯片配置在电极上的方法可以使用利用机器人等逐个芯片地进行处理、利用显微镜等进行定位、配置等公知的方法。

[0250]

根据上述热电转换模块的制造方法,可以通过简便的方法形成芯片,在组合了多个芯片而成的热电转换模块时,可以防止以往在烧制(退火)处理工序中因热电半导体组合物与电极间的扩散而形成合金层所导致的热电性能降低。

[0251]

实施例

[0252]

接下来,结合实施例对本发明更详细地进行说明,但本发明并不受这些实施例的任何限定。

[0253]

针对在实施例及比较例中制作的由热电转换材料形成的试验片(芯片)的(a)沿厚度方向的纵剖面的填充率测定、以及(b)电特性评价(电阻值测定)按照以下的方法进行。

[0254]

(a)沿厚度方向的纵剖面的填充率测定

[0255]

针对在各实施例及比较例中得到的由热电转换材料形成的试验片(芯片),分别利用抛光装置(refine tec公司制、型号:refine polisher hv)使热电转换材料层的包含中央部的纵剖面露出,使用扫描电子显微镜(sem)(keyence公司制)进行纵剖面的观察,接着,使用图像处理软件(national institutes of health公司制、imagej ver.1.44p)计算出

以热电转换材料层的纵剖面(实施例1:图5、比较例1:图6)的面积中热电转换材料的面积所占的比例定义的填充率。

[0256]

在填充率的测定中,使用倍率500倍的sem图像(纵剖面),对于热电转换材料层的任意位置,将测定范围设为以宽度方向1280pixel、厚度方向220pixel所包围的范围,作为图像而切下。对于切下的图像,根据“brightness/contrast”将对比度设为最大值进行二值化处理,将二值化处理中的暗部作为空隙部、将亮部作为热电转换材料,通过“threshold”计算出热电转换材料的填充率。对3个sem图像计算出填充率,求出它们的平均值。将结果示于表1。

[0257]

(b)电特性评价(电阻值测定)

[0258]

针对在各实施例及比较例中得到的由热电转换材料形成的试验片(芯片)(底面:边长1.2mm的正方形/厚度:200μm),分别使用低电阻计(日置电机株式会社制、rm3545)通过四端子测定而对电阻值(mω)进行测定,计算出电阻率(ω

·

m)。将结果示于表1。

[0259]

(实施例1)

[0260]

<由热电转换材料形成的试验片(芯片)的制作>

[0261]

(1)热电半导体组合物的制备

[0262]

(热电半导体粒子的制备)

[0263]

使用行星式球磨机(fritsch japan公司制、premium line p-7)将作为铋-碲系热电半导体材料的p型碲化铋bi

0.4

te

3.0

sb

1.6

(株式会社高纯度化学研究所制、粒径:20μm)在氮气氛围中进行粉碎,由此制备了平均粒径2.5μm的热电半导体粒子。关于粉碎得到的热电半导体粒子,通过激光衍射粒度分析装置(malvern公司制造、mastersizer 3000)进行了粒度分布测定。

[0264]

(热电半导体组合物的制备)

[0265]

制备了混合分散有上述得到的p型碲化铋bi

0.4

te

3.0

sb

1.6

粒子(平均粒径2.5μm)77.0质量份、包含作为粘合剂树脂的聚碳酸亚乙酯(最终分解温度:250℃)的聚碳酸亚乙酯溶液(empower materials公司制、qpac25、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)、以及作为离子液体的1-丁基溴化吡啶(广荣化学工业株式会社制、il-p18b)6.5质量份的热电半导体组合物。

[0266]

(2)由热电转换材料形成的试验片(芯片)的制作(热电转换材料层的形成)

[0267]

在形成热电半导体组合物的涂布膜时,在kapton膜(宇部兴产株式会社制)上配置开口形成了图案的金属掩模(材质:磁性sus、厚度:50μm),接着,将在上述(1)中制备的热电半导体组合物流延至金属掩模上,用金属刮板去除填充于开口部内的热电半导体组合物以外的部分,在120℃下加热干燥10分钟,制作了热电半导体组合物的涂布膜(薄膜)。金属掩模与所要制作的涂布膜的形状相符,具有1.95mm

×

1.95mm的开口,厚度为450~550μm。在加热干燥后将涂布膜(薄膜)从金属掩模取下,进一步将涂布膜(薄膜)从kapton膜剥离,进行了加热加压处理。该加热加压处理使用油压式压机(tester sangyo公司制、台式试验压力机sa-302)在250℃、大气氛围中对涂布膜(薄膜)的上表面整体以110mpa进行了10分钟加压处理。为了防止通过这样的加压处理得到的涂布膜的形状变形,在以包围涂布膜的周围的方式配置了具备与目标形状相对应的开口的框体的基础上,对涂布膜(薄膜)进行了加压。

[0268]

对于进行加压处理而得到的涂布膜,在氢和氩的混合气体(氢:氩=3体积%:97体

积%)氛围中以加温速度5k/min升温,在烧制(退火)处理温度430℃下保持30分钟,得到了厚度200μm的由热电转换材料形成的试验片(芯片)(形成了热电转换材料层)。

[0269]

(实施例2)

[0270]

在实施例1中,使用了“包含作为粘合剂树脂的聚碳酸亚丙酯(最终分解温度:300℃)的聚碳酸亚丙酯溶液(empower materials公司制、qpac40、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”来代替“包含作为粘合剂树脂的聚碳酸亚乙酯(最终分解温度:250℃)的聚碳酸亚乙酯溶液(empower materials公司制、qpac25、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”的使用,除此以外,与实施例1同样地进行了“(1)热电半导体组合物的制备”及“(2)由热电转换材料形成的试验片(芯片)的制作”。

[0271]

(实施例3)

[0272]

在实施例1中,使用了“包含作为粘合剂树脂的聚碳酸亚环己酯(最终分解温度:350℃)的聚碳酸亚环己酯溶液(empower materials公司制、qpac130、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”来代替“包含作为粘合剂树脂的聚碳酸亚乙酯(最终分解温度:250℃)的聚碳酸亚乙酯溶液(empower materials公司制、qpac25、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”的使用,除此以外,与实施例1同样地进行了“(1)热电半导体组合物的制备”及“(2)由热电转换材料形成的试验片(芯片)的制作”。

[0273]

(实施例4)

[0274]

在实施例1中,使用了“包含作为粘合剂树脂的聚碳酸亚丙/亚环己酯(最终分解温度:350℃)的聚碳酸亚丙/亚环己酯溶液(empower materials公司制、qpac100、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”来代替“包含作为粘合剂树脂的聚碳酸亚乙酯(最终分解温度:250℃)的聚碳酸亚乙酯溶液(empower materials公司制、qpac25、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”的使用,除此以外,与实施例1同样地进行了“(1)热电半导体组合物的制备”及“(2)由热电转换材料形成的试验片(芯片)的制作”。

[0275]

(实施例5)

[0276]

在实施例1中,使用了“混合分散有p型碲化铋bi

0.4

te

3.0

sb

1.6

粒子(平均粒径2.5μm)79.0质量份、包含作为粘合剂树脂的乙基纤维素(最终分解温度:450℃)的乙基纤维素溶液(日新化成株式会社制、ethocel 4cps、溶剂:n-甲基吡咯烷酮、固体成分浓度:5质量%)17.0质量份(固体成分0.85质量份)、以及作为离子液体的1-丁基溴化吡啶(广荣化学工业株式会社制、il-p18b)3.95质量份的热电半导体组合物”来代替“混合分散有p型碲化铋bi

0.4

te

3.0

sb

1.6

粒子(平均粒径2.5μm)77.0质量份、包含作为粘合剂树脂的聚碳酸亚乙酯(最终分解温度:250℃)的聚碳酸亚乙酯溶液(empower materials公司制、qpac25、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)、以及作为离子液体的1-丁基溴化吡啶(广荣化学工业株式会社制、il-p18b)6.5质量份的热电半导体组合物”的使用,除此以外,与实施例1同样地进行了“(1)热电半导体组合物的制备”及“(2)由热电转换材料形成的试验片(芯片)的制作”。

[0277]

需要说明的是,将作为粘合剂树脂的乙基纤维素在烧制(退火)处理温度430℃下

于氩-氢混合气体氛围中进行30分钟烧制(退火)处理时,有95.3质量%发生了分解(烧制(退火)处理后的乙基纤维素的质量为烧制(退火)处理前的乙基纤维素的质量的4.7质量%)。

[0278]

(比较例1)

[0279]

在实施例1中,使用了“包含作为粘合剂树脂的聚酰胺酰亚胺(荒川化学工业株式会社制、compoceran ai301、最终分解温度:超过600℃)的聚酰胺酰亚胺溶液(溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”来代替“包含作为粘合剂树脂的聚碳酸亚乙酯(最终分解温度:250℃)的聚碳酸亚乙酯溶液(empower materials公司制、qpac25、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”的使用,除此以外,与实施例1同样地进行了“(1)热电半导体组合物的制备”及“(2)由热电转换材料形成的试验片(芯片)的制作”。

[0280]

需要说明的是,将聚酰胺酰亚胺在烧制(退火)处理温度430℃下于氩-氢混合气体氛围中进行30分钟烧制(退火)处理时,有3.2质量%发生了分解(烧制(退火)处理后的聚酰胺酰亚胺的质量为烧制(退火)处理前的聚酰胺酰亚胺的质量的96.8质量%)。

[0281]

(比较例2)

[0282]

在实施例1中,使用了“包含作为粘合剂树脂的聚酰胺酸(宇部兴产株式会社制、u-varnish a、最终分解温度:超过600℃)的聚酰胺酸溶液(溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”来代替“包含作为粘合剂树脂的聚碳酸亚乙酯(最终分解温度:250℃)的聚碳酸亚乙酯溶液(empower materials公司制、qpac25、溶剂:n-甲基吡咯烷酮、固体成分浓度:20质量%)16.5质量份(固体成分3.3质量份)”的使用,除此以外,与实施例1同样地进行了“(1)热电半导体组合物的制备”及“(2)由热电转换材料形成的试验片(芯片)的制作”。

[0283]

需要说明的是,将聚酰胺酸在烧制(退火)处理温度430℃下于氩-氢混合气体氛围中进行30分钟烧制(退火)处理也没有发生分解。

[0284]

进行了实施例1~5、以及比较例1及2中制作的热电转换材料的试验片的“(a)沿厚度方向的纵剖面的填充率测定”及“(b)电特性评价(电阻值测定)”。将结果示于表1。

[0285]

[表1]

[0286][0287]

可知,热电转换材料层的沿厚度方向的纵剖面中热电转换材料的填充率超过

0.900且小于1.000的实施例1~5的由热电转换材料形成的试验片(芯片)与填充率为0.900以下的比较例1及2的由热电转换材料形成的试验片(芯片)相比,能够减小电阻率。

[0288]

工业实用性

[0289]

可认为,本发明的热电转换模块适用于将来自工厂、废弃物燃烧炉、水泥燃烧炉等各种燃烧炉的排放热量、汽车的燃烧气体的排放热量及电子设备的排放热量转变为电的发电用途。作为冷却用途,可以考虑在电子设备领域中应用于例如智能手机、各种电脑等所使用的cpu(central processing unit,中央处理器)、以及cmos(complementary metal oxide semiconductor,互补金属氧化物半导体)、ccd(charge coupled device,电荷耦合器件)等图像传感器、以及mems(micro electro mechanical systems,微机电系统)、光接收元件等各种传感器的温度控制等。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。