1.本实用新型涉及一种水蒸气载热循环式烟气余热回收一体化机组,属于锅炉清洁燃烧与余热供热技术领域。

背景技术:

2.采用燃煤、天然气、生物质及城市垃圾等燃料燃烧制热的锅炉排烟中含有大量的水蒸气,其大量潜热及显热均虽排烟或排风白白散失了。为深度回收此类高湿烟气余热,目前常用的余热利用方式包括:间壁式低低温省煤器或节能器,基于吸收式热泵换热的烟气冷凝热回收装置等,但前者存在腐蚀问题、换热材料造价高等问题,后者存在吸收式热泵需要大量驱动热源、造价高导致投资回收期往往较长等问题。

3.清华大学开发的“基于水蒸气载热循环的烟气余热回收”系列化技术,包括“一种烟塔合一的锅炉排烟全热回收与烟气消白装置”(2017206805342)等,采用从烟气低温段回收余热加热低温余热水、并用于对锅炉进风加温加湿从而提高排烟含湿量及其露点温度、再从烟气高温段回收余热用于加热热网回水等低温余热水的方式,实现了将排烟温度大幅降低到20~30℃并全面回收其显热和潜热的目的,但其中的换热器结构及配套设备较多,存在着占用空间较大、水风系统阻力较大会增大耗电量、初投资仍然偏高等问题,因此其换热方式及设备系统有待于进一步优化。

4.另外,烟囱所含大量水蒸气等导致明显的白雾现象,特别是燃煤、生物质及垃圾电厂锅炉排烟中大量才的可溶解微细颗粒物等污染物,也被认为属重要的污染问题,因此需要做深度净化、乃至实现烟气污染物的近零排放,并实现实质性的“消白”治理。

技术实现要素:

5.本实用新型的目的和任务是,针对上述锅炉排烟中含有大量水蒸气的状况,采用基于水蒸气载热循环的烟气余热回收技术,其中主要余热回收设备部件均布置到烟气余热回收一体化机组内,可实现提取含有大量水蒸气的锅炉排烟的余热以用于加热热网水和锅炉进风,从而实现锅炉排烟的深度余热回收和实质性消白治理。

6.本实用新型的具体描述是:一种水蒸气载热循环式烟气余热回收一体化机组,该烟气余热回收一体化机组105的进烟口与锅炉101的炉后烟气处理设备102的出烟口相连,出风口与锅炉101的助燃风进口处的送风机103的进风口相连,所述的烟气余热回收一体化机组105采用竖向换热塔整体式结构,其下部为撬装热力模块107,中上部为烟风喷淋塔106,其中烟风喷淋塔106由全热空预器1和烟气喷淋换热器7组成,两者之间由烟气塔底水池3的底部的风烟隔板2完全隔开,烟气塔底水池3的上部为均烟段4,均烟段4的侧向进烟口与高湿烟气f相通,均烟段4的上部与高温换热段5相通,高温换热段5的上部设置有中温喷淋装置6,中温喷淋装置6的上部与低温换热段8相通,低温换热段8的上部设置有低温喷淋装置9,低温喷淋装置9的上部设置有烟气湿度调节装置10,烟气湿度调节装置10的上部与烟气出口段11相通,烟气出口段11的出烟口处的低温排烟q与大气相通,低温喷淋装置9的

进水口经低温余热水泵12与全热空预器1的空气塔底水池20的出水口相连,空气塔底水池20的上部为均风段19,均风段19的进风口与环境空气a相通,均风段19的上部与空气加温加湿段18相通,空气加温加湿段18的上部与空气喷淋装置17相通,空气喷淋装置17的上部设置有空气湿度调节装置16,空气湿度调节装置16的上部与空气出口段22相通,空气出口段22的出口处的升温加湿空气c,经过送风机103与锅炉101的锅炉进风d的进口相通,锅炉101的出烟口处的炉内排烟e,经炉后烟气处理设备102与高湿烟气f的进口相通,所述的烟气塔底水池3的高温余热水出口与高温出水管段21的进口相连,高温出水管段21的出口经高温水循环泵13与热网水预热板换15的加热侧进口相连,热网水预热板换15的加热侧出口分别与中温喷淋装置6和空气喷淋装置17的进水口相连,热网水预热板换15的被加热侧进口与热网回水来水g相通,热网水预热板换15的被加热侧出口与热网回水退水h相通。

7.高温水循环泵13进口段还与水质调节装置14及其水质调节剂k的进口相通。

8.高温换热段5、低温换热段8、空气加温加湿段18为烟气或空气与喷淋水组成竖向布置的逆流换热结构,其中内部采用空段或填料结构。

9.中温喷淋装置6、低温喷淋装置9和空气喷淋装置17采用单层槽盘式布水结构或由n层喷淋结构组成的布水结构,其中n大于等于1。

10.撬装热力模块107采用整体式撬装结构,其内部集成了热网水预热板换15、水质调节装置14、高温水循环泵13、低温余热水泵12及其之间的连接管与管件,并设置于一个整体外壳内。

11.本实用新型可作为清华大学与北京清大天工能源技术研究所联合开发的多项创新性锅炉排烟深度冷凝热回收技术方式及系列化专利,创新性地实现了将全部烟气余热回收设备据集成到一个一体化的烟气余热回收机组中,从而大幅度节省的设备系统安装空间及占地,节省现场安装施工的工作量、施工周期及其费用,可广泛适用于中小型燃煤锅炉、燃气锅炉、生物质锅炉、垃圾发电厂等场景,并有利于该技术方式的推广及发挥其应有的节能减排效益。

附图说明

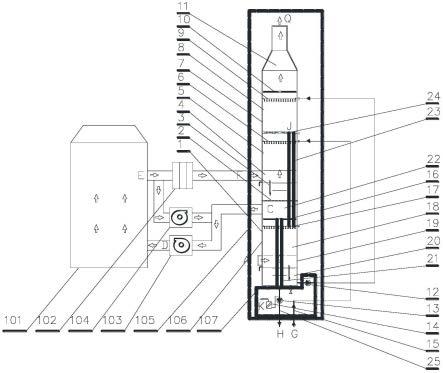

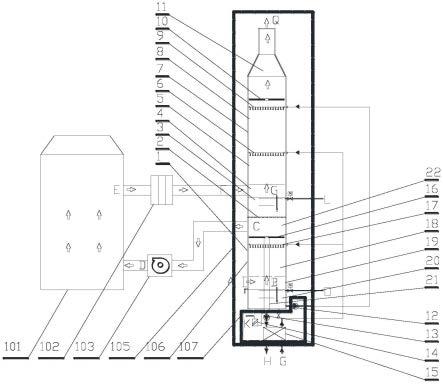

12.图1是本实用新型的系统示意图。

13.图1中各部件编号与名称如下。

14.全热空预器1、风烟隔板2、烟气塔底水池3、均烟段4、高温换热段5、中温喷淋装置6、烟气喷淋换热器7、低温换热段8、低温喷淋装置9、烟气湿度调节装置10、烟气出口段11、低温余热水泵12、高温水循环泵13、水质调节装置14、热网水预热板换15、空气湿度调节装置16、空气喷淋装置17、空气加温加湿段18、均风段19、空气塔底水池20、高温出水管段21、空气出口段22、锅炉101、炉后烟气处理设备102、送风机103、烟气余热回收一体化机组105、烟风喷淋塔106、撬装热力模块107、环境空气a、升温加湿空气c、锅炉进风d、炉内排烟e、高湿烟气f、热网回水来水g、热网回水退水h、水质调节剂k、低温排烟q。

具体实施方式

15.图1是本实用新型的系统示意图和实施例。

16.本实用新型的具体实施例1如下。

17.一种水蒸气载热循环式烟气余热回收一体化机组,该烟气余热回收一体化机组105的进烟口与锅炉101的炉后烟气处理设备102的出烟口相连,出风口与锅炉101的助燃风进口处的送风机103的进风口相连,所述的烟气余热回收一体化机组105采用竖向换热塔整体式结构,其下部为撬装热力模块107,中上部为烟风喷淋塔106,其中烟风喷淋塔106由全热空预器1和烟气喷淋换热器7组成,两者之间由烟气塔底水池3的底部的风烟隔板2完全隔开,烟气塔底水池3的上部为均烟段4,均烟段4的侧向进烟口与高湿烟气f相通,均烟段4的上部与高温换热段5相通,高温换热段5的上部设置有中温喷淋装置6,中温喷淋装置6的上部与低温换热段8相通,低温换热段8的上部设置有低温喷淋装置9,低温喷淋装置9的上部设置有烟气湿度调节装置10,烟气湿度调节装置10的上部与烟气出口段11相通,烟气出口段11的出烟口处的低温排烟q与大气相通,低温喷淋装置9的进水口经低温余热水泵12与全热空预器1的空气塔底水池20的出水口相连,空气塔底水池20的上部为均风段19,均风段19的进风口与环境空气a相通,均风段19的上部与空气加温加湿段18相通,空气加温加湿段18的上部与空气喷淋装置17相通,空气喷淋装置17的上部设置有空气湿度调节装置16,空气湿度调节装置16的上部与空气出口段22相通,空气出口段22的出口处的升温加湿空气c,经过送风机103与锅炉101的锅炉进风d的进口相通,锅炉101的出烟口处的炉内排烟e,经炉后烟气处理设备102与高湿烟气f的进口相通,所述的烟气塔底水池3的高温余热水出口与高温出水管段21的进口相连,高温出水管段21的出口经高温水循环泵13与热网水预热板换15的加热侧进口相连,热网水预热板换15的加热侧出口分别与中温喷淋装置6和空气喷淋装置17的进水口相连,热网水预热板换15的被加热侧进口与热网回水来水g相通,热网水预热板换15的被加热侧出口与热网回水退水h相通。

18.高温水循环泵13进口段还与水质调节装置14及其水质调节剂k的进口相通。

19.高温换热段5、低温换热段8、空气加温加湿段18为烟气或空气与喷淋水组成竖向布置的逆流换热结构,其中内部采用空段或填料结构。

20.中温喷淋装置6、低温喷淋装置9和空气喷淋装置17采用单层槽盘式布水结构或由n层喷淋结构组成的布水结构,其中n大于等于1。

21.撬装热力模块107采用整体式撬装结构,其内部集成了热网水预热板换15、水质调节装置14、高温水循环泵13、低温余热水泵12及其之间的连接管与管件,并设置于一个整体外壳内。

22.需要说明的是,本实用新型提出了采用烟气余热回收一体化机组结构以实现锅炉烟气的深度冷凝热回收并用于对锅炉进风加温加湿及加热热网回水,而按照此一总体解决方案可有不同的具体实施措施和不同结构的具体实施装置,上述具体实施方式仅仅是其中的一种而已,任何其它类似的简单变形的实施方式,例如采用不同的筒径结构,或采用方形截面代替圆形截面,采用不同的水质处理设备及方法;采用不同的换热元件结构及其简单变形;或者简单的调整余热水进出水参数及分级数量;或进行普通专业人士均可想到的变形方式等,或者将该技术方式以相同或相似的结构应用于不同烟气或排风种类、等及其它类似应用场合,均落入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。