1.本发明涉及一种用于在激光焊接工件时、尤其是在激光焊接过程期间分析焊接连接部的方法。

背景技术:

2.在用于借助激光射束加工工件的激光加工系统中,从激光源或者激光传导纤维(laserleitfaser)的一端出射的激光射束借助射束引导及聚焦光学器件聚焦或者聚束到待加工的工件上。该加工例如可以包括激光焊接。该激光加工系统可以包括激光加工设备、例如激光加工头、尤其是激光焊接头。尤其是在激光焊接工件时,重要的是,连续地监控焊接过程,以便保证加工质量。这涵盖对加工错误的识别。

3.对加工过程的监控典型地通过检测和分析过程辐射的不同参数来实现,该过程辐射也被称为过程射束、过程光或者过程放射。这例如包括从工件表面通过加工产生的等离子体辐射、在光的红外范围中的过程放射(例如温度辐射)或者在光的可见范围中的过程放射。随后进行评判,在所述评判时对相应的测量信号进行如下检查:是否满足一定的条件。如果一个或者多个测量信号在加工期间满足事先确定(festgelegt)的条件,则输出错误信号。与此相应地,可以将经加工的工件标记为“好”或者“合格件”(即适用于再加工或者出售)或者标记为“差”或者“劣质件”(即废品)。在执行激光加工过程期间典型地实时地进行对激光加工过程的连续监控,该连续监控因此也被称为在线过程监控(online-prozessueberwachung)或者线上过程监控(in-line-prozessueberwachung)。

4.申请de 10 2019 122 047描述一种用于监控激光焊接过程的传感器模块,该传感器模块具有多个探测器或者传感器,所述探测器或者传感器探测过程辐射的不同参数并且将所述不同参数作为测量信号输出。

5.在电动汽车的领域中,电池发挥核心作用。各个电池单元(也被称为蓄电池单元)在此相互连接、即接通。由多个电池单元组成的复合结构被称为“电池模块”。该连接在此通常通过激光焊接实现。在此,电池单元的放电器(ableiter)通过激光焊接典型地在搭接接缝中相互连接。焊缝例如具有所谓的“i形缝”几何形状。材料通常是铝和铜。典型的连接部或材料组合是铜-铜、铝-铝和铜-铝。因此,在将电池单元连接成电池模块时,对于成功的模块构建而言重要的是,在相连接的工件之间存在电接通部,即电流可以在相连接的工件之间或通过焊缝流动。只有在这种情况下,触点接通才是成功的。

6.在激光焊接时,尤其是在具有i形缝的搭接接缝中,可能出现典型的错误图样(fehlerbild)。这包括工件之间的缝隙。当存在焊接连接部时,即当该缝隙通过工件的熔化材料跨接时,即当虽然存在缝隙但在待焊接的工件之间仍存在电接通部时,可以容忍该错误。这也被称为“具有缝隙跨接部的焊接部”或“具有(电)接通部的缝隙”。另外的典型的错误图样被称为“虚假对象(英语:false friend,德语:falscher freund)”。在此,在相连接的工件之间存在缝隙,其中,该缝隙未被跨接并且因此在所述工件之间不存在(电)接通部。这也被称为“不具有缝隙跨接部的焊接部”或者“不具有(电)接通部的缝隙”。即,工件之间

的缝隙应是尽可能不存在的或者应是尽可能小的。

7.在俯视时,尤其在执行激光焊接之后进行检查时,不能够纯粹在视觉上区分:是否存在符合规定的焊接部、即不具有缝隙的焊接部(也被称为“良好焊接部”或者“具有零缝隙的焊接部”),或者是存在具有缝隙、但具有缝隙跨接部的焊接部、即具有缝隙的焊接连接部,还是存在具有缝隙、但不具有缝隙跨接部的焊接部。目前不可能在焊接过程期间识别虚假对象。

技术实现要素:

8.本发明的任务在于,在激光焊接时简单且快速地分析或评估工件之间的焊接连接部。

9.本发明的任务在于,能够在激光焊接时在不具有缝隙的焊接部与具有缝隙的焊接部之间进行简单且快速的区分。

10.本发明的任务尤其在于,在具有存在于工件之间的缝隙的焊接部的情况下识别:是存在具有缝隙跨接部、即具有工件之间的电接通部的缝隙,还是存在不具有连接部、即不具有工件之间的电接通部的缝隙。

11.本发明的任务还在于,能够实时地、尤其是在焊接连接部的激光焊接过程期间进行分析或区分。

12.所述任务通过独立权利要求的主题来解决。有利的构型方案和扩展方案是从属权利要求的主题。

13.本发明基于以下构思:基于在焊接连接部的激光焊接时产生的过程辐射和经反向反射的激光辐射尤其在激光焊接过程期间对测量信号进行检测并且以适当的方式进行分析处理,以便由此对焊接部或焊接连接部进行分析或区分。所述测量信号可以通过传感器、尤其通过光电二极管来检测。

14.根据本发明的一个方面,提出一种用于在激光焊接工件时分析或评估焊接连接部的方法,其中,该方法包括以下步骤:检测针对在激光焊接时产生的过程辐射的第一测量信号;检测针对被工件反射的辐射的第二测量信号;基于所述第一测量信号确定在相连接的工件之间是否存在缝隙;并且当确定存在缝隙时,基于所述第二测量信号确定是否存在焊接连接部。经反射的辐射在此可以包括以下辐射中的至少一个辐射:(加工)激光射束的经反射的激光辐射、经反射的led辐射或led光、和经反射的领航激光辐射(pilotlaserstrahl)。该方法还可以包括:将led辐射射入或借助led光进行照亮,尤其是对当前加工位置进行照亮或者对围绕(加工)激光射束的当前入射点的区域进行照亮。该方法还可以包括:将领航激光射束射入,尤其是射入到当前加工位置中或围绕(加工)激光射束的当前入射点的区域中。经反射的辐射或领航激光射束或led光可以具有任意波长、尤其具有在红外范围中或者在绿色的或者蓝色的可见范围中的波长。尤其是,led光源或者领航激光射束源可以具有例如大约630nm或者大约530nm的波长。优选地,射入到加工区域中的led光或者领航激光射束的射束路径的至少一部分与加工激光射束的射束路径同轴地延伸。

15.因此,通过根据本发明的方法能够识别在相连接的工件之间是否存在缝隙。此外,通过根据本发明的方法能够识别是否存在焊接连接部。该焊接连接部可以表示电的和/或机械的(即物理的)焊接连接部,即在工件之间存在电接通部或机械接通部。当在相连接的

工件之间不存在缝隙时(所谓的零缝隙),或者当存在缝隙、但该缝隙被跨接时(具有缝隙跨接部的缝隙),存在焊接连接部。当缝隙未被跨接时,不存在焊接连接部。因此,例如在将电池单元接通成电池模块时,用于分析经焊接的电连接部的方法尤其可以用于识别相连接的工件之间是否缺少电接通部。因此,根据本发明可以实现良好焊接部或不具有缝隙的焊接部与具有缝隙的焊接部的区分,并且可以实现将具有缝隙的焊接部区分为具有缝隙跨接部的焊接部和不带有缝隙跨接部的焊接部。

16.此外,能够将焊接部分类为:(i)符合规定的焊接部、即不具有缝隙的焊接连接部(也被称为“良好焊接部”或者“具有零缝隙的焊接部”),(ii)具有缝隙且具有缝隙跨接部的焊接部,从而在相连接的工件之间存在(电的或机械的)接通部,和(iii)具有缝隙、但不具有缝隙跨接部的焊接部,从而在相连接的工件之间不存在(电的或机械的)接通部。该分类优选还在激光焊接时进行,即在用于制造该焊接部的激光焊接过程期间进行。

17.优选地,当确定存在焊接连接部时,通过激光焊接相连接的工件被评估或标记为“好”或者“合格件”,当确定不存在焊接连接部时,其被评估或标记为“差”或者“劣质件”。基于此,还可以对激光焊接进行调节或控制。例如,可以尤其实时地调整或调节加工参数,例如所提供的激光器功率、激光加工设备与工件的间距、用于激光加工的激光射束的焦点位置和/或聚焦位置(fokuslage)。该方法还可以包括:当确定不存在焊接连接部时,对于工件输出错误,和/或当确定存在缝隙、尤其是具有大于预给定的值的缝隙宽度的缝隙时,对于工件输出警告。

18.在一个实施例中,只有当事先已确定存在缝隙时,才可以基于第二测量信号确定是否存在焊接连接部或缝隙跨接部。

19.根据本发明的方法的至少一个步骤可以在该焊接部的激光焊接期间执行、尤其是实时地执行。因此,根据本发明的方法可以被称为“线上方法(in-line-verfahren)”。优选地,在激光焊接期间检测第一测量信号和/或第二测量信号。同样,可以在激光焊接期间确定是否存在缝隙和/或确定是否存在焊接连接部或缝隙跨接部。优选地,在激光焊接期间实施整个根据本发明的方法。

20.根据本发明的方法可以尤其在激光焊接时在搭接接缝或者平行接缝(parallelstoβ)中使用。

21.第一测量信号和/或第二测量信号可以基于对辐射强度的测量。尤其是,第一测量信号可以基于对过程辐射的辐射强度的测量,和/或第二测量信号可以基于对经反射的辐射的、例如经反射的激光辐射的辐射强度的测量。在激光焊接时产生的过程辐射可以包括在光的红外波长范围中的温度辐射和/或在光的可见范围中的等离子体辐射。

22.可以在高于用于激光焊接的激光射束的波长和/或高于经反射的辐射的波长的第一波长范围中检测第一测量信号。替代地或者附加地,可以在低于用于激光焊接的激光射束的波长和/或低于经反射的辐射的波长的第二波长范围中检测第一测量信号。第一波长范围可以相应于光的红外波长范围。换言之,第一波长范围的第一测量信号可以相应于温度辐射。第二波长范围可以相应于光的可见范围。换言之,第二波长范围的第一测量信号可以相应于等离子体辐射。第一波长范围的第一测量信号可以通过在第一波长范围中具有光谱灵敏度的至少一个第一光电二极管来检测。第二波长范围的第一测量信号可以通过在第二波长范围中具有光谱灵敏度的至少一个第二光电二极管来检测。换言之,所述第一测量

信号优选在第一波长范围中和在第二波长范围中分开地或者说分别通过至少一个光电二极管检测。

23.第二测量信号或经反射的辐射,尤其是经反射的激光辐射,或用于激光焊接的激光射束或射入的领航激光射束或射入的led光,可以位于红外的、蓝色的或者绿色的波长范围或光谱范围中。换言之,红外激光射束源可以用作用于(加工)激光射束或者用于领航激光射束的射束源。替代地,用于激光焊接的激光射束或者领航激光射束的激光射束源可以在绿色的或者蓝色的光谱范围或波长范围中进行发射。

24.即,可以基于对第一波长范围中的、尤其是红外范围中的过程辐射的辐射强度的探测来检测第一测量信号,以便探测温度辐射,和/或可以基于对第二波长范围中的、尤其是可见范围中的过程辐射的辐射强度的探测来检测第一测量信号,以便探测等离子体辐射。与此相应地,在第一波长范围中检测到的第一测量信号可以被称为“温度信号”。与此相应地,在第二波长范围中检测到的第一测量信号可以被称为“等离子体信号”。

25.在激光焊接时产生的过程辐射可以通过至少一个(第一和/或第二)光电二极管作为第一测量信号被检测,和/或经反射的辐射可以通过至少一个(第三)光电二极管作为第二测量信号被检测。第三光电二极管可以在用于激光焊接的激光的波长范围中具有光谱灵敏度。换言之,优选分开地或者说分别通过至少一个光电二极管来检测第一测量信号和第二测量信号。光电二极管优选具有彼此不同的光谱灵敏度。

26.对在工件之间是否存在缝隙的确定可以包括基于第一测量信号对缝隙宽度的确定。在这种情况下,当缝隙宽度大于预给定的缝隙宽度极限值时,确定存在缝隙。缝隙宽度极限值可以位于50μm与200μm之间、尤其是在100μm与175μm之间,或者可以是50μm、100μm或者150μm。

27.该缝隙宽度例如可以定义为与焊接部或焊缝相邻的、但在该焊接部或焊缝之外的相连接的工件之间的最短间距。例如,缝隙宽度例如在搭接接缝或者平行接缝的情况下可以定义为对置地布置的工件表面之间的最短间距。

28.对在工件之间是否存在缝隙的确定可以包括以下确定:确定第一测量信号是否低于参考值或者参考曲线。如果分别针对第一波长范围和第二波长范围来检测第一测量信号,则可以确定:第一波长范围的第一测量信号是否低于第一参考值或者第一参考曲线,和第二波长范围的第一测量信号是否低于第二参考值或者第二参考曲线。参考曲线可以是下包络曲线。在这种情况下,当测量信号低于参考值或者参考曲线时,可以确定在工件之间存在缝隙。对在工件之间是否存在缝隙的确定也可以包括以下确定:确定第一测量信号是否下降到参考值或者参考曲线下方。在这种情况下,当测量信号下降到参考值或者参考曲线下方时,可以确定在工件之间存在缝隙。

29.对在工件之间是否存在缝隙的确定可以包括求第一测量信号的第一积分。在这种情况下,当第一积分低于预给定的第一积分极限值时,可以确定在工件之间存在缝隙。可以求第一测量信号的至少一个范围上的第一积分。

30.替代地或者附加地,对在工件之间是否存在缝隙的确定可以包括求第一测量信号的第一平均值。在这种情况下,当第一平均值低于预给定的第一平均值极限值时,可以确定在工件之间存在缝隙。可以求第一测量信号的至少一个范围上的第一平均值曲线。

31.替代地或者附加地,对在工件之间是否存在缝隙的确定可以包括对第一测量信号

的第一异常值频率的求取。在这种情况下,当第一测量信号的异常值频率高于预给定的第一异常值极限值时,可以确定在工件之间存在缝隙。可以在第一测量信号的至少一个范围内求第一异常值频率。

32.如果分别针对第一波长范围和第二波长范围来检测第一测量信号,则对在工件之间是否存在缝隙的确定可以包括求在第一波长范围中检测到的第一测量信号(即温度信号)的第一积分和求在第二波长范围中检测到的第一测量信号(即等离子体信号)的第二积分,其中,当第一积分低于预给定的第一积分极限值时和/或当第二积分低于预给定的第二平均值极限值时,确定在工件之间存在缝隙。

33.如果分别针对第一波长范围和第二波长范围来检测第一测量信号,则对在工件之间是否存在缝隙的确定可以包括求在第一波长范围中检测到的第一测量信号(即温度信号)的第一平均值和求在第二波长范围中检测到的第一测量信号(即等离子体信号)的第二平均值,其中,当第一平均值低于预给定的第一平均值极限值时和/或当第二平均值低于预给定的第二平均值极限值时,确定在工件之间存在缝隙。

34.如果分别针对第一波长范围和第二波长范围来检测第一测量信号,则对在工件之间是否存在缝隙的确定可以包括对在第一波长范围中检测到的第一测量信号(即温度信号)的第一异常值频率的求取和对在第二波长范围中检测到的第一测量信号(即等离子体信号)的第二异常值频率的计算。在这种情况下,当第一异常值频率高于预给定的第一异常值极限值时和/或当第二异常值频率高于预给定的第二异常值极限值时,可以确定在工件之间存在缝隙。

35.异常值频率可以定义为第一测量信号的位于对于第一测量信号的预给定的包络曲线之外的值的频率或数量。异常值频率可以关于所观察的和/或预给定的时间间隔或测量间隔或关于第一测量信号的所观察的和/或预给定的范围以百分比的方式注明。替代地,异常值频率可以以绝对值的方式注明。如果在第一波长范围和第二波长范围中检测第一测量信号,则可以分别分开地确定第一异常值频率和第二异常值频率,即基于第一波长范围的第一测量信号的位于对于第一测量信号的预给定的第一包络曲线之外的值的频率或数量来确定第一异常值频率,基于第二波长范围的第一测量信号的位于对于第一测量信号的预给定的第二包络曲线之外的值的频率或数量来确定第二异常值频率。

36.对是否存在焊接连接部或缝隙跨接部的确定可以基于第二测量信号的噪声来确定。噪声可以确定为例如在预给定的时间间隔或测量间隔中或在第二测量信号的所观察的和/或预给定的范围中与第二测量信号的平均值的偏差,并且可以可选地设有放大系数。噪声也可以被称为第二测量信号的“噪声信号”或者“噪声分量”。

37.当第二测量信号的噪声的异常值频率高于预给定的第一噪声极限值时和/或当第二测量信号的噪声的积分高于预给定的第二噪声极限值时,可以确定不存在焊接连接部或缝隙跨接部。

38.第二测量信号的噪声的异常值频率可以定义为噪声的位于对于噪声的预给定的包络曲线和/或预给定的公差范围之外的值的频率或数量。异常值频率可以关于所观察的和/或预给定的时间间隔或测量间隔或关于第二测量信号的范围以百分比的方式注明。替代地,异常值频率可以以绝对值的方式注明。

39.工件中的至少一个工件可以具有铝和/或铜和/或镍或者由铝和/或铜和/或镍构

成。尤其是,工件中的一个工件可以由铝构成,工件中的另一个工件可以包括铜,其中,后者可以可选地涂覆有镍(层厚度例如是8μm)。该涂层可以是以电镀的方式施加的。

40.工件中的至少一个工件具有0.10mm至0.50mm的厚度、优选具有0.15mm至0.35mm的厚度、特别优选具有0.20mm至0.30mm的厚度。

41.工件可以是或者可以包括板材或者放电器。工件中的一个工件可以包括电池、电池模块和/或电池单元,和/或工件中的另一个工件可以包括放电器。放电器与电池单元之间的经焊接的电接通部可以作为焊接部被分析。

42.根据本公开内容的另一个方面,提出一种用于激光焊接第一工件和第二工件的方法,该方法包括以下步骤:如此布置工件,使得第一工件的第一表面和第二工件的第一表面上下叠置或相互接通;通过将激光射束射入到第一工件的第二表面上对工件进行激光焊接,用以在工件之间构造焊接连接部,其中,第一工件的第二表面与第一工件的第一表面相对置,和/或通过将激光射束射入到第二工件的第二表面上进行激光焊接,用以在工件之间构造焊接连接部,其中,第二工件的第二表面与第二工件的第一表面相对置;执行根据上述权利要求中任一项的用于分析焊接连接部的方法。

43.第一工件的第一表面和第二表面和/或第二工件的第一表面和第二表面可以彼此平行地构造。第一工件和/或第二工件可以构造为板材或者放电器,或者可以包括板材或者放电器。工件的第一表面和第二表面可以被称为工件的主表面。

44.工件的第一表面可以在至少一个区域中接触。在另一个区域中,在工件之间可能存在缝隙。

45.可以借助以下目标实现工件的布置:工件之间的缝隙不存在或者尽可能小。工件可以布置在搭接接缝或者平行接缝中。

46.根据本发明的方法可以通过激光加工系统来执行,该激光加工系统包括用于借助激光射束加工工件的激光加工设备、尤其是激光焊接头并且包括传感器模块。激光加工设备可以具有分束器,该分束器用于将过程辐射从激光射束的射束路径中耦合输出。激光加工设备可以包括用于将过程辐射耦合输出的光学输出端,传感器模块可以包括用于将从激光加工设备中出射的过程辐射耦合输入的光学输入端。传感器模块包括至少一个探测器,该探测器用于探测过程辐射并且用于探测经反射的辐射,在该示例中,该经反射的辐射是(加工)激光射束的经反射的激光辐射。在一个实施例中,激光加工系统可以包括用于将led光射入的led照亮单元。在这种情况下,通过传感器模块探测到的经反射的辐射包括经反射的led辐射或经反射的led光。在另一个实施例中,激光加工系统可以包括用于将领航激光射束射入的领航激光器单元。在这种情况下,通过传感器模块探测到的经反射的辐射包括经反射的领航激光辐射或经反射的led光。领航激光器单元可以包括领航激光器射束源。激光加工系统可以包括领航激光射束源,该领航激光射束源例如用于产生具有大约630nm或者大约530nm的波长的领航激光射束。替代地或者附加地,激光加工系统可以包括用于产生led光的led源。led光可以例如借助分束器耦合输入到加工激光射束的射束路径中或激光加工设备中。传感器模块可以耦合到激光加工设备上。至少一个探测器可以设置为用于探测过程辐射的至少一个射束参数、尤其是在确定的波长范围中的强度。至少一个探测器还可以设置为用于基于该探测输出测量信号。探测器可以包括光电二极管和/或光电二极管阵列和/或摄像机,该摄像机例如是基于cmos的或者基于ccd的摄像机。传感器模块可以包

括多个探测器,所述探测器分别设置为用于在不同的波长的情况下或在不同的波长范围中探测过程辐射。激光加工系统还可以包括控制单元。该控制单元可以设置为用于从至少一个探测器接收模拟的测量信号。该控制单元可以设置为用于执行根据在本公开内容中列举的实施方式中的一种实施方式的方法,以便分析焊接连接部。该控制单元还可以设置为用于基于分析的结果以如上所述的方式调节或控制激光加工系统、尤其是激光加工设备。

47.相应的探测器可以仅在确定的波长的情况下或者仅在确定的波长范围中才是灵敏的。例如,第一探测器可以在光的可见范围中是灵敏的,第二探测器可以在红外范围中是灵敏的,和/或第三探测器可以在激光加工设备的激光器放射波长范围中是灵敏的。即,探测器可以如此构造,使得所述探测器在不同的波长范围中是灵敏的。根据一种实施方案,传感器模块包括具有在光的可见光谱中灵敏的光电二极管的第一探测器,以便探测等离子体过程放射(plasma-prozessemission)或等离子体辐射,包括具有在红外波长范围中灵敏的光电二极管的第二探测器,以便探测温度过程放射或温度辐射,并且包括具有在激光器放射波长范围中灵敏的光电二极管的第三探测器,以便探测激光加工设备的激光器的反向反射。因此,借助激光加工系统可以执行根据本发明的方法。尤其是,通过所描述的传感器模块可以检测第一测量信号、尤其是温度信号和/或等离子体信号,并且可以检测第二测量信号。

48.根据本公开内容,提出一种用于尤其借助光电二极管等传感器对缝隙进行探测并且尤其对具有连接部或具有接通部的缝隙和不具有连接部或不具有接通部的缝隙进行区分的方法。

附图说明

49.下面根据附图详细描述本发明。

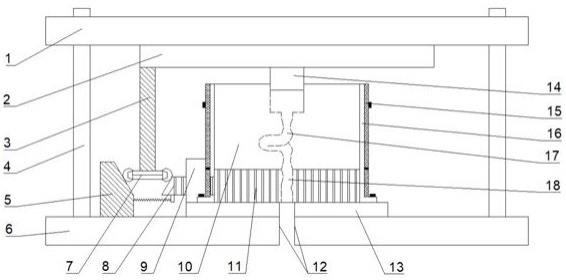

50.图1示出用于借助激光射束加工工件的激光加工系统的示意图,该激光加工系统用于执行根据本公开内容的实施方式的、用于分析焊接连接部的方法;

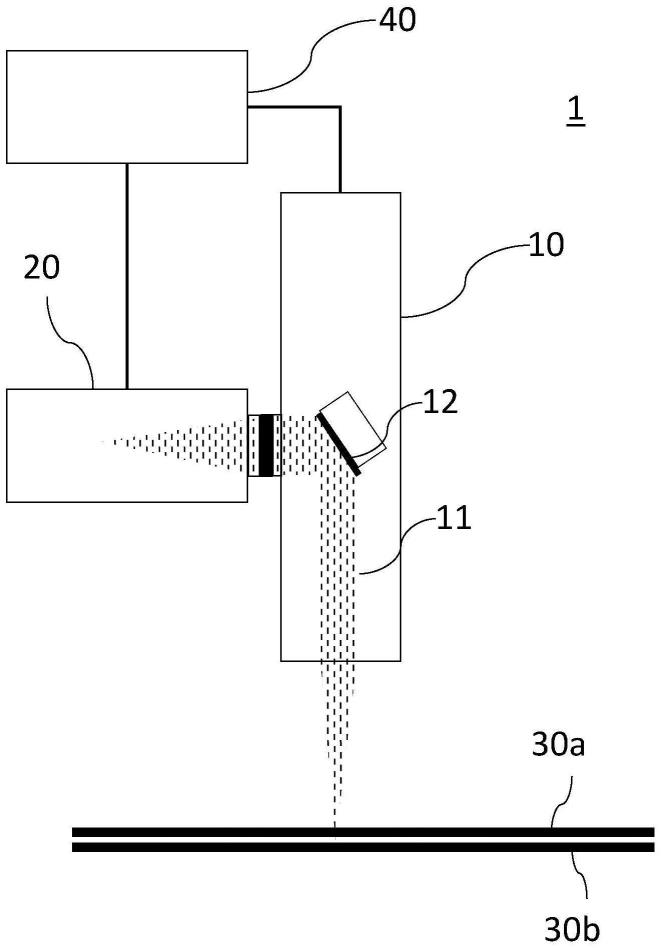

51.图2示出图1中所示的激光加工系统的传感器模块的详细示意图;

52.图3示出根据本公开内容的实施方式的、用于在激光焊接时分析焊接连接部的方法的流程图;

53.图4a-4d示出已借助根据本公开内容的实施方式的、用于在激光焊接工件时分析焊接连接部的方法被分析的焊接连接部;

54.图5a-5d示例性地示出测量信号的时间变化过程,所述测量信号是由根据实施方式的、用于在激光焊接工件时分析焊接连接部的方法检测到的;和

55.图6示例性地示出通过根据本公开内容的实施方式的、用于在激光焊接工件时分析焊接连接部的方法对缝隙宽度的确定。

具体实施方式

56.下面,除非另有说明,相同的附图标记用于相同的和起相同作用的元件。

57.图1示意性示出根据本公开内容的实施方式的、用于借助(加工)激光射束加工工件的激光加工系统的示意图。图2示出图1所示的激光加工系统的传感器模块的详细示意图。

58.激光加工系统1包括激光加工设备10、传感器模块20和控制单元40。

59.激光加工设备10例如可以构造为激光加工头、尤其是激光焊接头,该激光加工设备设置为用于,借助射束引导及聚焦光学器件(未示出)将从激光源或者激光传导纤维的一端出射的(加工)激光射束(未示出)聚焦到或者聚束到待加工的工件30a、30b上,以便由此实施加工或者加工过程。该加工尤其可以包括激光焊接。在加工时产生过程辐射11,该过程辐射进入到激光加工设备10中并且在那里被分束器12从激光射束的射束路径中耦合输出。该过程辐射被导向到传感器模块20中并且在那里入射到至少一个探测器d1、d2、d3上。

60.为了进行加工,可以如此布置工件30a、30b,使得所述工件相互搭接(

ü

berlappen)。工件30a、30b尤其可以布置在平行接缝或者搭接接缝中。

61.如图1所示,例如工件30a的下表面与工件30b的上表面相对置,并且激光射束射入到工件30a的上表面上。工件30a、30b的上表面和下表面也可以被称为工件30a、30b的主面或者主表面。

62.如图所示,激光射束优选基本上与工件30a、30b的主面垂直地射入到工件30a的上表面或上主面上。因此,激光射束不射入到工件30a、30b的边缘或者棱边上,或者激光射束不与工件30a、30b的主面平行地射入。

63.因此,产生的过程辐射11从工件30a的上表面或上主面发射。如此,优选从工件30a的上表面检测过程辐射11。同样,优选从工件30a的上表面检测经反射的辐射。在一个未示出的实施例中,该激光加工系统可以包括用于将led光射入到工件上的加工区域中的led照亮单元。在这种情况下,通过传感器模块探测到的经反射的辐射包括经反射的led辐射或经反射的led光。在另一个未示出的实施例中,该激光加工系统可以包括用于将领航激光射束射入到工件上的加工区域中的领航激光器单元。在这种情况下,通过传感器模块探测到的经反射的辐射包括经反射的领航激光辐射或经反射的led光。领航激光器单元可以包括领航激光器射束源。

64.尤其为了对工件30a、30b进行激光焊接,应如此将工件30a、30b布置在搭接接缝或者平行接缝中,使得在如此布置的工件30a、30b之间不存在缝隙,或者使得该缝隙尽可能小。如图所示,在工件30a、30b之间、即在工件30b的上表面与工件30a的下表面之间存在(不期望的)缝隙。在俯视工件30a、30b时,尤其是在俯视工件30a的上表面或者俯视工件30b的下表面时,不能够识别出在工件30a、30b之间是否存在缝隙。

65.如图2所示,传感器模块20优选包括多个探测器或者传感器d1、d2、d3,所述探测器或者传感器设置为,用于检测过程辐射11的不同参数、例如强度并基于此输出测量信号。探测器d1、d2、d3中的每个探测器都可以包括光电二极管或者光电二极管阵列或者像素阵列。优选地,探测器包括用于可见光谱范围的光电二极管或传感器、用于红外光谱范围的光电二极管或传感器、和用于激光射束的或射入的领航激光射束的或射入的led光的波长范围的光电二极管或传感器。此外,传感器模块20可以包括多个分束器221、222,以便将过程辐射11分离并且使其指向相应的探测器d1、d2、d3。分束器221、222可以构造为部分透明的镜子,并且根据实施方式可以是波长选择性的。

66.控制单元40与传感器模块20连接,并且接收探测器d1、d2、d3的测量信号。控制单元40可以设置为用于记录探测器d1、d2、d3的测量信号。控制单元40设置为用于确定和/或分析激光加工的加工结果,并且尤其设置为用于分析焊接连接部。控制单元40还可以设置

为用于基于分析的结果来控制激光加工设备10。

67.激光加工系统1可以设置为用于执行激光加工过程、尤其是激光焊接,并且用于执行根据本公开内容的实施方式的、用于在激光焊接工件时分析焊接连接部的方法。

68.图3示出根据本公开内容的实施方式的、用于在激光焊接工件时分析焊接连接部的方法的流程图。

69.该方法从检测针对在激光焊接时产生的过程辐射的第一测量信号的(步骤s1)开始。该方法还包括检测针对被工件反射的辐射的第二测量信号(步骤s2)。根据实施方式,对第一测量信号的检测和对第二测量信号的检测可以同时进行。随后,基于第一测量信号确定在工件之间是否存在缝隙(步骤s3)。当确定存在缝隙时,基于第二测量信号确定在所述两个工件之间是否有或者存在焊接连接部或缝隙跨接部(步骤s4)。换言之,确定在工件之间是否存在电接通部或机械接通部。

70.因此,通过该方法能够识别在相连接的工件之间是否存在缝隙。通过该方法还能够识别是否存在缝隙跨接部、即焊接连接部、尤其是电的和机械的焊接连接部。尤其是,该方法可以用于分析经焊接的电连接部,例如用于识别相连接的工件之间是否缺少电接通部。因此,能够区分:是否存在符合规定的焊接部、即不具有缝隙的焊接部(也被称为“良好焊接部”或者“具有0缝隙的焊接部”),或者是存在具有缝隙且具有缝隙跨接部的焊接部,从而在相连接的工件之间存在电接通部,还是存在具有缝隙、但不具有缝隙跨接部的焊接部,从而在相连接的工件之间不存在电接通部。

71.优选在两个不同的波长范围中检测第一测量信号。例如,可以在探测高于经反射的辐射的波长或高于用于激光焊接的激光射束的波长的第一波长范围中、尤其是在红外范围中的过程辐射的辐射强度时,且在探测低于经反射的辐射的波长或低于所述激光射束的波长的第二波长范围中、尤其是在可见范围中的过程辐射的辐射强度时,检测第一测量信号。在第一波长范围中检测到的第一测量信号可以相应于温度辐射并且可以被称为“温度信号”。在第二波长范围中检测到的第一测量信号可以相应于等离子体辐射并且可以被称为“等离子体信号”。但是也能够在这些波长范围中的仅一个波长范围中检测或分析处理仅第一测量信号。如上所述,经反射的辐射可以包括用于焊接过程的(加工)激光射束的射入的领航激光射束或者经反射的激光辐射或者射入的led光的经反射的激光辐射。

72.在图1和图2的实施例中,等离子体信号可以通过探测器d1来检测,该探测器在低于经反射的辐射的或所述激光射束的波长的波长范围中、尤其是在光的可见波长范围中是灵敏的,以便探测等离子体过程放射的强度。温度信号可以通过探测器d2来检测,该探测器在高于经反射的辐射的或所述激光射束的波长的波长范围中、尤其是在光的红外波长范围中是灵敏的,以便探测在红外光谱范围或者温度谱范围(temperatur-spektralbereich)中的过程放射的强度、即温度辐射的强度。第二测量信号可以通过探测器d3来检测,该探测器在经反射的辐射的或所述激光射束的波长的波长范围中是敏感的,以便探测激光加工设备的激光器的反向反射(r

ü

ckreflex)。

73.根据实施方式,确定在工件之间是否存在缝隙(步骤s3)可以包括求等离子体信号的第一积分和求温度信号的第二积分。在这种情况下可以确定,当第一积分低于预给定的第一积分极限值时和/或当第二积分低于预给定的第二积分极限值时,在工件之间存在缝隙。

74.根据实施方式,确定是否存在焊接连接部或缝隙跨接部(步骤s4)可以基于第二测量信号的噪声实现。在这种情况下可以确定,当第二测量信号的噪声的异常值频率高于预给定的第一噪声极限值时和/或当第二测量信号的噪声的积分高于预给定的第二噪声极限值时,不存在焊接连接部或缝隙跨接部。该噪声可以定义为优选在预给定的时间间隔或测量信号中的、与第二测量信号的平均值的偏差,并且尤其以预给定的系数放大。该平均值可以是预给定的或者可以基于第二测量信号来确定。

75.根据实施方式,步骤s1至s4中的至少一个步骤可以在激光焊接该焊接连接部期间进行。

76.优选地,所述工件中的一个工件包括电池、电池模块和/或电池单元,所述工件中的另一个工件包括放电器。在这种情况下,根据本公开内容的实施方式的方法可以用于分析放电器与电池、电池模块或电池单元之间的经焊接的电接通部。尤其是,所述工件中的一个工件可以由铝构成,所述工件中的另一个工件可以包括铜且涂覆有镍。该涂层可以是以电镀的方式施加的。所述工件中的至少一个工件可以具有0.10mm至0.50mm的厚度、优选具有0.15mm至0.35mm的厚度、特别优选具有0.20mm至0.30mm的厚度。

77.在一种实施方式中,两个或者更多个电池的放电器被焊接或相互接通。放电器可以由铜cu或者铝al构成。尤其是,第一电池的放电器可以由铝或者铜构成,第二电池的放电器可以由铝或者铜构成,从而在铝与铝al-al之间或者在铜与铜cu-cu之间或者在铝与铜al-cu之间形成焊接连接部。

78.所述激光焊接可以包括电池单元的单元壳体的气密式焊接、电池单元的单元盖的膜片的焊接、电池单元的单元盖中的连接端的焊接和电池单元的单元盖的爆破板的焊接。

79.根据本公开内容的实施方式的方法尤其可以用于分析在激光焊接工件时在搭接接缝或者平行接缝中、并且尤其在i形焊缝的情况下的焊接连接部。

80.图4a-4d示出已借助根据本公开内容的实施方式的、用于在激光焊接工件时分析焊接连接部的方法被分析的焊接连接部。

81.图4a-4d分别在上方行(“摄像机”)中示出在激光焊接时在搭接接缝中产生的i形焊缝的俯视图,并且分别在中间行中示出相应的焊缝的剖视图。在下方行中分别示出该剖视图的示意性视图。在俯视相应的工件30a、30b或相应的焊缝时,不能够区分:是存在不具有缝隙的焊接部,存在具有缝隙和缝隙跨接部的焊接部,还是存在具有缝隙、但不具有缝隙跨接部的焊接部。如参照图1所阐述的那样,俯视工件30a的上表面。

82.图4a在第一列(“缝隙:0μm”)中示出符合规定的焊缝,其也被称为“良好焊接部”,该焊缝已借助根据本公开内容的实施方式的、用于在激光焊接工件时分析焊接连接部的方法识别出。经焊接的工件30a、30b(在此作为板材示出)彼此之间不具有缝隙,并且电流可以通过该焊缝流动。所产生的焊接连接部被标记为“良好焊接部”或者借助“0缝隙”来标记。

83.图4b-4d示出典型的错误图样,所述错误图样已借助根据本公开内容的实施方式的、用于在激光焊接工件时分析焊接连接部的方法识别出。

84.图4b在第二列(“缝隙:100μm”)中示出两个经焊接的工件30a、30b之间的缝隙s。该缝隙s可以被容忍,因为该缝隙s是被跨接的(图4b中的缝隙跨接部“b”)。因此,尽管存在缝隙s,但在经焊接的工件之间仍然存在电接通部,即存在焊接连接部。这也被称为“具有缝隙跨接部的焊接部”或“具有(电)连接或(电)接通部的缝隙”。

85.图4c和图4b在第三和第四列(“缝隙:150μm”和“缝隙:200μm”)中示出另外的典型的错误图样,其也被称为“错误的对象”。在此,在经焊接的工件30a、30b之间存在缝隙s,该缝隙未被跨接,使得在所述工件之间不存在电接通部。这也被称为“不具有缝隙跨接部的焊接部”、“不具有(电)连接或(电)接通部的缝隙”。即,不存在焊接连接部。

86.在图5a至5d中示例性地示出测量信号的时间变化过程,所述测量信号是由根据实施方式的、用于在激光焊接工件时分析焊接连接部的方法检测到的。

87.在图5a至5d所示实施方式中,已在第一波长范围和第二波长范围中记录第一测量信号,该第一测量信号包括等离子体信号p1和温度信号p2。用于经反射的激光的第二测量信号被称为反向反射信号p3。图5a-5d示出分别用于激光焊接过程的测量信号p1、p2和p3的示例性变化过程。此外,测量信号p3的噪声的曲线作为“p3噪声”示出。

88.根据本公开内容的实施方式的方法包括检测等离子体信号p1和温度信号p2。当例如等离子体信号p1和/或温度信号p2下降时,即位于相应的下包络曲线上或者低于相应的下包络曲线或者下降到相应的下包络曲线下方时,确定在所述工件之间存在缝隙。这可以例如通过求等离子体信号p1的第一积分和求温度信号p2的第二积分来求取。当第一积分低于预给定的第一积分极限值时和/或当第二积分低于预给定的第二积分极限值时,存在缝隙。当存在缝隙时,基于反向反射信号p3来确定是否存在焊接连接部或缝隙跨接部。当反向反射信号p3的噪声的异常值频率高于预给定的第一噪声极限值时和/或当反向反射信号p3的噪声的积分高于预给定的第二噪声极限值时,不存在焊接连接部或缝隙跨接部。否则,存在具有缝隙跨接部的缝隙、即存在焊接连接部。

89.一方面,通过该方法可以区分良好焊接部、即在所述工件之间不具有缝隙的焊接部与具有缝隙的焊接部。另一方面,通过该方法可以区分具有缝隙、但具有缝隙跨接部的焊接部与具有缝隙、但不具有缝隙跨接部的焊接部。

90.在图5a中,等离子体信号p1的积分和温度信号p2的积分高于相应的极限值。在激光焊接过程中产生的焊接部被称为“良好焊接部”。在如此连接的工件之间存在具有0缝隙的焊接连接部。尤其是,在相连接的工件之间存在电接通部或电连接。这相应于图4a所示的焊接连接部。

91.在图5b-5d中,等离子体信号p1和温度信号p2相对于相应的预给定的参考值或包络曲线下降。换言之,等离子体信号p1的积分和温度信号p2的积分低于相应的极限值。在相应的激光焊接过程中产生的焊接部被标记为具有缝隙的焊接部。

92.根据实施方式,当要么等离子体信号p1的积分、要么温度信号p2的积分低于相应的极限值时,就足够了。根据另外的实施方式,只有当不仅等离子体信号p1的积分而且温度信号p2的积分低于相应的极限值时,才可以确定存在缝隙。

93.在图5b中在所述工件之间存在具有100μm的缝隙宽度的缝隙,在图5c中在所述工件之间存在具有150μm的缝隙宽度的缝隙,在图5d中在所述工件之间存在具有200μm的缝隙宽度的缝隙。图5b-5d所示的焊接部相应于图4b-4d所示的焊接部。缝隙宽度可以基于等离子体信号p1的积分值和/或温度信号p2的积分值来确定。当积分值位于第一范围中时,可以将具有第一值或第一值范围的缝隙宽度分配给相应的焊接部。相应地,可以将具有第二值或第二值范围的缝隙宽度分配给位于第二范围中的积分值,等等。这在图6中针对等离子体信号p1示例性地说明。

94.对于图5b-5d的相应的焊接部,现在确定在所述工件之间是否仍然存在焊接连接部并且相应地是否存在电接通部或电连接。为此,对反向反射信号p3的噪声、即p3噪声进行分析。

95.在图5b中,反向反射信号p3的噪声的异常值频率低于预给定的第一噪声极限值。因此确定,尽管存在缝隙,但仍存在所述工件之间的焊接连接部或存在缝隙跨接部。

96.在图5c和5d中,反向反射信号p3的噪声的异常值频率高于预给定的第一噪声极限值。因此确定,在所述工件之间不存在焊接连接部或缝隙跨接部并因此不存在电接通部。

97.本发明基于以下认识:在激光焊接时在搭接接缝中可以通过下述方式区分良好焊接部与具有缝隙的焊接部:激光焊接过程的等离子体信号的强度和温度信号的强度下降。另外,本发明基于以下认识:可以通过下述方式区分具有缝隙且具有缝隙跨接部的焊接部与具有缝隙、但不具有缝隙跨接部的焊接部:在后一种情况下,被工件反射回来的辐射的反向反射信号的噪声显著增加。因此,等离子体信号和温度信号与反向反射信号的结合提供关于所述工件之间的焊接连接部、尤其是电接通部的存在或缺失的明确唯一明确的陈述。在此,对于下述内容缝隙未被跨接:“存在缝隙”可以被视为必要条件,过度的噪声可以被视为充分条件。因此,可以明确唯一地识别是否存在错误的对象。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。