船用lng供气系统供气管路分段试压装置及方法

技术领域

1.本发明涉及供气管路压力测试技术领域,主要涉及船用lng供气系统供气管路分段试压装置及方法。

背景技术:

2.现有的船用lng供气系统产品供气管路的试压方法主要是将供气管路安装完毕后随罐体部分整体进行压力试验,其缺点是:1、由于供气系统冷箱内空间狭小,供气管路整体安装后进行压力试验时有部分焊缝不方便检查;2、由于供气系统冷箱属于有限空间,管路系统试压时如有泄露,检测人员在检测过程中存在安全隐患。

技术实现要素:

3.本发明的目的是提供船用lng供气系统供气管路分段试压装置及方法,通过此装置能够对lng供气系统供气管路各分段单独或一起进行压力试验,且能迅速发现缺陷位置,保证检测人员安全。

4.为了实现上述的技术特征,本发明的目的是这样实现的:船用lng供气系统供气管路分段试压装置,它包括用于提供高压气源的空气压缩机,空气压缩机通过主供气软管与蓄能器相连通,蓄能器上连通有分气缸,分气缸上连接有多根分支接口,每根分支接口上都连接有分支供气软管,分支供气软管的另一端与待试压的分段管路相连,分段管路的其它出口采用封堵结构进行封堵;分段管道完全浸入到装有水的水箱内部。

5.所述蓄能器支撑安装在蓄能器底座的顶部,蓄能器的底部一侧安装有排污阀;蓄能器的顶部一侧安装有用于连接主供气软管的第一连接法兰;蓄能器的顶部设置有用于安装分气缸的第二连接法兰;蓄能器的顶端连通有蓄能器压力表。

6.每根所述分支接口上分别安装有截止阀、压力表和泄压阀。

7.所述封堵结构采用法兰盖或者堵头,进而使得分段管路只保留一个进气接口。

8.所述水箱的顶部四角设置有吊耳,在水箱的底部一侧连通有排水管。

9.所述分支接口和分支供气软管的数量与待试压的分段管路的数量相同,且分支供气软管通过气管支架固定在水箱上。

10.采用船用lng供气系统供气管路分段试压装置进行lng供气系统供气管路试压的方法,包括以下步骤:步骤一,lng供气系统的拆分:根据船用lng供气系统供气管路的结构,将整个供气系统的供气管路拆分成多段分段管路;步骤二,试压装置的管路连接:将空气压缩机通过耐压主供气软管连接上蓄能器,分气缸安装于蓄能器上,分气缸根据要试验的分段管路数量设计成与之相同数量的各分支接口,每段分支接口上有单独的截止阀、压力表和泄压阀;

步骤三,分段管路的封堵及安装:将各需试压的分段管路多余管口用封堵结构封堵,只保留一个进气接口,用耐压分支供气软管将各需试压的分段管路与分支接口连接,用气管支架将各分支供气软管支撑并固定;步骤四,分段管路的预加压:待分段管路使用分支供气软管与分气缸连通以后,对管路试加ampa压力;步骤五,分段管路的加压气密性试验:步骤六,分段管路的卸压取出:步骤七,分段管路的干燥清洁处理:步骤八,分段管路的组装检验:管路全部组装完成并经检验合格后,还应使用干燥清洁空气对管路和管路配件进行吹扫。

11.所述步骤五的具体操作过程为,将已经加压ampa的分段管路逐个沉入水箱中,水箱中的液面必须高于分段管路,观察水箱中是否冒有气泡,若无气泡持续冒出,则缓慢打开截止阀对分段管路施压,试压时应先缓慢升压到规定试验压力的10% ,保压5min,要求在施压及保压过程中不得出现气泡持续冒出和压力表压力下降现象;初检合格后方可继续加压至规定试验压力的50%,如无异常现象,其后按规定试验压力的10%逐级升压直至试验压力,保压 10min 后将压力降至设计压力,保压足够长时间再次进行泄漏检查;检查期间试验压力应保持不变,不得采用连续加压的方式来维持试验压力的不变。

12.所述步骤六的具体操作过程为,气压试验完成后即可打开泄压阀泄放分段管路内部压力,待压力泄放至ampa,即可将分段管路及分支软管吊出水箱,再次泄压,待管路无压力后拆除各连接件。

13.所述步骤七的具体操作过程为,气压试验合格后,应使用露点低于-25℃的干燥、洁净氮气将分段管路内的脏物彻底吹扫干净,并在排气端用干净的白布检查,在10 min内无铁锈、尘士、水分或脏物方可视为合格;吹扫分段管路时,应用手锤轻敲管底、焊缝、死角处,注意不得损坏管道,吹扫合格后不得进行影响管内清洁的作业,否则需重新进行吹扫。

14.本发明有如下有益效果:1、本发明通过根据需求设计分气缸,并将本来整体结构的供气系统分成多段分段管路,进而对船用lng供气系统供气管路一次性或者逐段进行压力试验,通过将分段管路沉入水中,能很明显发现泄漏,保证试验效果,试验人员可以远距离观察,并判断管路是否有泄漏,保证了人员安全。

15.2、通过上述的蓄能器能够用于储存高压气体,进而便于后续对分段管路进行加压。通过排污阀能够定期对蓄能器内部的污水进行排出,而且通过蓄能器压力表能够准确控制其内部的压力。

16.3、通过上述的截止阀能够用于控制分支接口内部高压气体的供给,通过压力表能够用于控制所供给气体的压力大小。通过泄压阀能够用于控制管路的泄压。

17.4、通过上述的水箱能够用于提供试验过程中的水环境,而且通过吊耳便于对水箱的搬运和移动,通过排水管能够实现排水。

附图说明

18.下面结合附图和实施例对本发明作进一步说明。

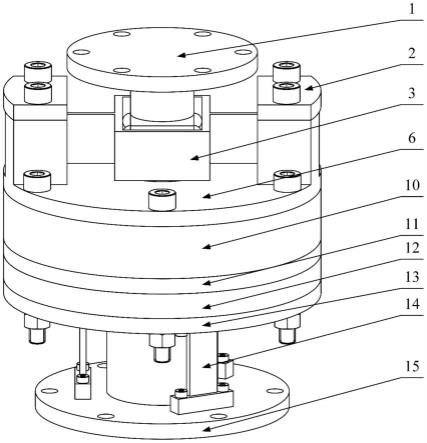

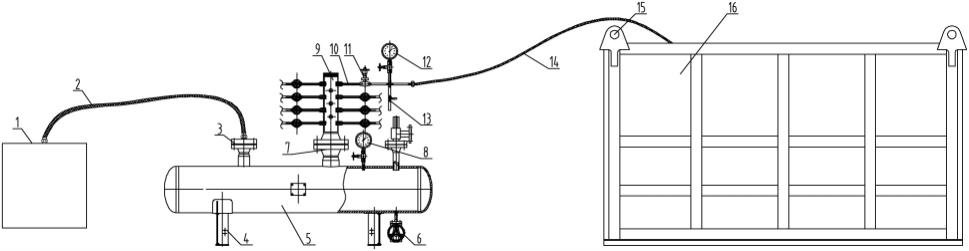

19.图1为本发明主视图。

20.图2为本发明图1中蓄能器部分局部图。

21.图3为本发明俯视图。

22.图4为本发明图3中分支供气软管连接局部图。

23.图中:空气压缩机1、主供气软管2、第一连接法兰3、蓄能器底座4、蓄能器5、排污阀6、第二连接法兰7、蓄能器压力表8、分气缸9、分支接口10、截止阀11、压力表12、泄压阀13、分支供气软管14、吊耳15、水箱16、分段管路17、法兰盖18、堵头19、排水管20、气管支架21。

具体实施方式

24.下面结合附图对本发明的实施方式做进一步的说明。

25.实施例1:参见图1-4,船用lng供气系统供气管路分段试压装置,它包括用于提供高压气源的空气压缩机1,空气压缩机1通过主供气软管2与蓄能器5相连通,蓄能器5上连通有分气缸9,分气缸9上连接有多根分支接口10,每根分支接口10上都连接有分支供气软管14,分支供气软管14的另一端与待试压的分段管路17相连,分段管路17的其它出口采用封堵结构进行封堵;分段管道17完全浸入到装有水的水箱16内部。通过采用上述的试压装置能够用于对船用lng供气系统供气管路进行分段试压,避免传统的组装之后整体试压的工艺过程,其在提高试压效率的同时,保证了试压过程的安全性。

26.进一步的,所述蓄能器5支撑安装在蓄能器底座4的顶部,蓄能器5的底部一侧安装有排污阀6;蓄能器5的顶部一侧安装有用于连接主供气软管2的第一连接法兰3;蓄能器5的顶部设置有用于安装分气缸9的第二连接法兰7;蓄能器5的顶端连通有蓄能器压力表8。通过上述的蓄能器5能够用于储存高压气体,进而便于后续对分段管路17进行加压。通过排污阀6能够定期对蓄能器5内部的污水进行排出,而且通过蓄能器压力表8能够准确控制其内部的压力。

27.进一步的,每根所述分支接口10上分别安装有截止阀11、压力表12和泄压阀13。通过上述的截止阀11能够用于控制分支接口10内部高压气体的供给,通过压力表12能够用于控制所供给气体的压力大小。通过泄压阀13能够用于控制管路的泄压。

28.进一步的,所述封堵结构采用法兰盖18或者堵头19,进而使得分段管路17只保留一个进气接口。通过上述的封堵结构能够根据具体的封堵需要对待试压的分段管路17出口进行有效封堵。

29.进一步的,所述水箱16的顶部四角设置有吊耳15,在水箱16的底部一侧连通有排水管20。通过上述的水箱16能够用于提供试验过程中的水环境,而且通过吊耳15便于对水箱16的搬运和移动,通过排水管20能够实现排水。

30.进一步的,所述分支接口10和分支供气软管14的数量与待试压的分段管路17的数

量相同,且分支供气软管14通过气管支架21固定在水箱16上。通过上述的气管支架21保证了将分支供气软管14可靠的固定在水箱16上。

31.实施例2:采用船用lng供气系统供气管路分段试压装置进行lng供气系统供气管路试压的方法,包括以下步骤:以30m

³

船用lng供气系统供气管路试压为例,可以将30m

³

船用lng供气系统供气管路分成11段分段管路。

32.步骤一,lng供气系统的拆分:根据船用lng供气系统供气管路的结构,将整个供气系统的供气管路拆分成11段分段管路17;步骤二,试压装置的管路连接:将空气压缩机1通过耐压主供气软管2连接上蓄能器5,分气缸9安装于蓄能器5上,分气缸9根据要试验的分段管路17数量设计成与之相同数量的11个分支接口10,每段分支接口10上有单独的截止阀11、压力表12和泄压阀13;步骤三,分段管路17的封堵及安装:将各需试压的分段管路17多余管口用封堵结构封堵,只保留一个进气接口,用耐压分支供气软管14将各需试压的分段管路17与分支接口10连接,用气管支架21将各分支供气软管14支撑并固定;步骤四,分段管路17的预加压:待分段管路17使用分支供气软管14与分气缸连通以后,对管路试加0.2mpa压力;通过预加压能够防止管路有缺陷时有水进入试验管路;步骤五,分段管路17的加压气密性试验:将已经加压0.2mpa的分段管路17逐个沉入水箱16中,水箱16中的液面必须高于分段管路17,观察水箱16中是否冒有气泡,若无气泡持续冒出,则缓慢打开截止阀11对分段管路17施压,试压时应先缓慢升压到规定试验压力的10% ,保压5min,要求在施压及保压过程中不得出现气泡持续冒出和压力表压力下降现象;初检合格后方可继续加压至规定试验压力的50%,如无异常现象,其后按规定试验压力的10%逐级升压直至试验压力,保压 10min 后将压力降至设计压力,保压足够长时间再次进行泄漏检查;检查期间试验压力应保持不变,不得采用连续加压的方式来维持试验压力的不变。

33.步骤六,分段管路17的卸压取出:所述步骤六的具体操作过程为,气压试验完成后即可打开泄压阀13泄放分段管路17内部压力,待压力泄放至0.2mpa,即可将分段管路17及分支软管14吊出水箱16,再次泄压,待管路无压力后拆除各连接件。

34.步骤七,分段管路17的干燥清洁处理:气压试验合格后,应使用露点低于-25℃的干燥、洁净氮气将分段管路17内的脏物彻底吹扫干净,并在排气端用干净的白布检查,在10 min内无铁锈、尘士、水分或脏物方可视为合格;

吹扫分段管路17时,应用手锤轻敲管底、焊缝、死角处,注意不得损坏管道,吹扫合格后不得进行影响管内清洁的作业,否则需重新进行吹扫。

35.步骤八,分段管路17的组装检验:管路全部组装完成并经检验合格后,还应使用干燥清洁空气对管路和管路配件进行吹扫。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。