1.本发明属于水处理技术领域,具体涉及处理近中性有机废水用非均相催化剂的制备方法。

背景技术:

2.电芬顿技术是近年来在水处理技术领域发展起来的一种新型电化学高级氧化技术,其反应的基本原理是溶解氧在合适的阴极上通过发生两电子的氧化还原产生h2o2,反应如下:

3.o2 2h

2e-→

h2o24.当前为提高电芬顿处理能力,芬顿氧化通常通过外加h2o2和催化剂fe

2

产生具有强氧化能力的羟基自由基,从而达到有机污染物高效降解甚至矿化,但h2o2本身所具有的储存运输困难问题给推广外加辅助芬顿氧化技术的推广应用带来很大难题。

5.电芬顿体系中通常以碳材料例如碳毡、石墨等作为阴极,将氧气还原成h2o2,h2o2进一步被作为助剂的亚铁离子催化形成羟基自由基,从而对有机污染物进行快速去除。

6.电芬顿氧化技术存在以下问题:助剂亚铁离子的引入方式为直接向废水中加入均相铁离子,置于中性废水和碱性废水中的均相铁离子容易形成沉淀,导致传统电芬顿氧化技术的适用范围和处理性能均受到很大限制。因此,开发出新型的ph适用范围宽的催化剂是提高近中性或碱性废水处理效果的重要途径之一。

技术实现要素:

7.本发明所要解决的技术问题在于针对上述现有技术的不足,提供处理近中性有机废水用非均相催化剂的制备方法。本发明的该制备方法通过将含有九水合硝酸铁、四氧化三铁和三聚氰胺的体系与升华硫的乙醇体系混合振荡、水热反应和微波反应,得到非均相催化剂,含有该非均相催化剂的电芬顿体系可有效调控废水ph,对于酸性废水,本发明的非均相催化剂可实现toc矿化率90%以上,对于中性废水,本发明的非均相催化剂可实现toc矿化率80%以上,在酸性废水和近中性废水中均有良好处理效果。

8.为解决上述技术问题,本发明采用的技术方案是:一种处理近中性有机废水用非均相催化剂的制备方法,其特征在于,包括将含有硝酸铁、四氧化三铁和三聚氰胺的体系与含有升华硫的无水乙醇体系混合振荡后先在400℃~600℃进行8h~10h水热反应,然后在n2/co气氛中,于60℃~120℃进行5min~8min微波反应,得到非均相催化剂。

9.上述的处理近中性有机废水用非均相催化剂的制备方法,其特征在于,具体包括:

10.步骤一、将九水合硝酸铁和四氧化三铁分散于去离子水中,得到体系a;

11.步骤二、搅拌条件下,将三聚氰胺加入步骤一所述体系a中,继续搅拌5min~10min,得到体系b;

12.步骤三、将升华硫置于无水乙醇中,超声分散10min~15min,得到体系c;

13.步骤四、将步骤二所述体系b和步骤三所述体系c混合后于80℃~105℃振荡,得到

体系d;

14.步骤五、将步骤四所述体系d转移到水热反应釜中,在400℃~600℃进行8h~10h水热反应,得到体系e;

15.步骤六、将步骤五所述体系e冷却后离心,得到固相物,将所述固相物清洗,得到清洗后固相;

16.步骤七、在n2/co气氛中,将步骤六所述清洗后固相于60℃~120℃进行5min~8min微波反应,得到非均相催化剂。

17.上述的处理近中性有机废水用非均相催化剂的制备方法,其特征在于,步骤一中,所述四氧化三铁的质量为九水合硝酸铁质量的0.7倍~1倍;所述去离子水的质量为九水合硝酸铁质量的65倍~85倍。

18.上述的处理近中性有机废水用非均相催化剂的制备方法,其特征在于,步骤二中,所述三聚氰胺的质量为九水合硝酸铁质量的1倍~1.5倍。

19.上述的处理近中性有机废水用非均相催化剂的制备方法,其特征在于,步骤三中,所述升华硫的质量为九水合硝酸铁质量的1倍~1.5倍;所述无水乙醇的体积为升华硫质量的10倍~13倍,所述无水乙醇体积单位为ml,升华硫质量单位为g。

20.上述的处理近中性有机废水用非均相催化剂的制备方法,其特征在于,步骤六中,所述清洗为用去离子水和丙酮交替各清洗3~4次。

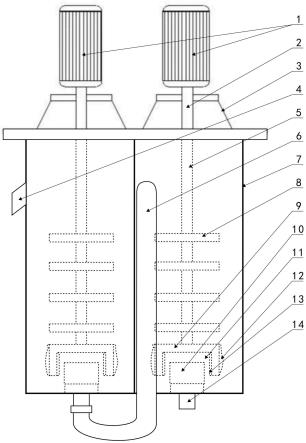

21.上述的处理近中性有机废水用非均相催化剂的制备方法,其特征在于,步骤七中,所述微波反应在微波化学反应器中进行,所述微波化学反应器功率为500w~800w。

22.上述的处理近中性有机废水用非均相催化剂的制备方法,其特征在于,步骤七中,n2/co流速为10l/min,n2/co中n2和co的体积比为40%︰60%。

23.本发明与现有技术相比具有以下优点:

24.1、本发明的该制备方法通过将含有九水合硝酸铁、四氧化三铁和三聚氰胺的体系与升华硫的乙醇体系混合振荡、水热反应和微波反应,得到非均相催化剂,含有该非均相催化剂的电芬顿体系可有效调控废水ph,对于酸性废水,本发明的非均相催化剂可实现toc矿化率90%以上,对于中性废水,本发明的非均相催化剂可实现toc矿化率80%以上,在酸性废水和近中性废水中均有良好处理效果。

25.2、作为优选,本发明的制备方中,可充分利用三聚氰胺热裂解形成的氮化碳促进硫化亚铁吸收可见光,激发出电子(e-)和空穴(h

),提高硫化亚铁氧化溶解氧和水生成

·

oh的能力,促进降解过程快速有效进行。

26.3、本发明的非均相催化剂结构稳定,可回收并多次重复使用,无二次污染。

27.下面结合附图和实施例,对本发明的技术方案做进一步的详细描述。

28.说明书附图

29.图1为实施例1的非均相催化剂表面形貌图。

30.图2为添加有实施例2的非均相催化剂的近中性废水ph变化情况。

31.图3为采用实施例2的非均相催化剂处理酸性废水和近中性废水对污染物的toc矿化率。

32.图4为采用实施例3的非均相催化剂处理近中性废水过程中羟基自由基顺磁共振曲线。

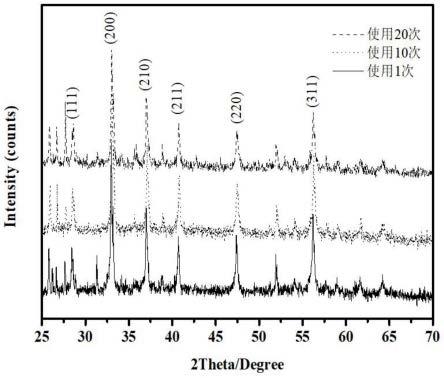

33.图5为实施例3的非均相催化剂进行近中性废水处理回收后的x射线扫描结果示意图。

具体实施方式

34.以下实施例中各试剂均市售可得。

35.实施例1

36.本实施例提供一种处理近中性有机废水用非均相催化剂的制备方法,包括:

37.步骤一、将九水合硝酸铁1.5g和四氧化三铁1.5g分散于100ml去离子水中,搅拌5min,得到体系a;所述九水合硝酸铁购买自国药集团;

38.步骤二、搅拌条件下,将1.5g三聚氰胺慢慢添加到步骤一所述体系a中,继续缓慢搅拌10min,得到体系b;

39.步骤三、将1.5g升华硫置于20ml无水乙醇中,超声分散10min,得到体系c;所述升华硫含硫量为99.5%,购买自阿拉丁;

40.步骤四、将步骤二所述体系b和步骤三所述体系c混合后于80℃振荡1h,得到体系d;

41.步骤五、将步骤四所述体系d转移到400ml水热反应釜中,在400℃进行8h水热反应,得到体系e;

42.步骤六、将步骤五所述体系e冷却后离心,得到固相物,将所述固相物清洗,得到清洗后固相;所述清洗为用去离子水和丙酮交替各清洗3~4次;

43.步骤七、向微波化学反应器中通入n2/co气体,将步骤六所述清洗后固相放入所述微波化学反应器中,于60℃进行5min微波反应,得到非均相催化剂;所述微波化学反应器功率为500w;n2/co流速为10l/min,n2/co中n2和co的体积比为40%︰60%,所述非均相催化剂为黑色固体颗粒。

44.本实施例的非均相催化剂表面形貌如图1所示,根据图1可见,颗粒物粒径为3μm,堆积密度为800kg/m3,比表面积为680m2/g,孔隙率为70%。

45.实施例2

46.本实施例提供一种处理近中性有机废水用非均相催化剂的制备方法,包括:

47.步骤一、将九水合硝酸铁2.5g和四氧化三铁2g分散于200ml去离子水中,搅拌6min,得到体系a;

48.步骤二、搅拌条件下,将3.5g三聚氰胺慢慢添加到步骤一所述体系a中,继续缓慢搅拌5min,得到体系b;

49.步骤三、将2.5g升华硫置于30ml无水乙醇中,超声分散15min,得到体系c;

50.步骤四、将步骤二所述体系b和步骤三所述体系c混合后于85℃振荡1h,得到体系d;

51.步骤五、将步骤四所述体系d转移到500ml水热反应釜中,在500℃进行9h水热反应,得到体系e;

52.步骤六、将步骤五所述体系e冷却后离心,得到固相物,将所述固相物清洗,得到清洗后固相;所述清洗为用去离子水和丙酮交替各清洗3~4次;

53.步骤七、向微波化学反应器中通入n2/co气体,将步骤六所述清洗后固相放入所述

微波化学反应器中,于70℃进行6min的微波反应,得到非均相催化剂;所述微波化学反应器功率为600w;n2/co流速为10l/min,n2/co中n2和co的体积比为40%︰60%,所述非均相催化剂为黑色固体颗粒。

54.本实施例的非均相催化剂表面形貌测试方法与实施例1相同,本实施例的非均相催化剂粒径为5μm,堆积密度为900kg/m3,比表面积为750m2/g,孔隙率为75%。

55.实施例3

56.本实施例提供一种处理近中性有机废水用非均相催化剂的制备方法,包括:

57.步骤一、将九水合硝酸铁3.5g和四氧化三铁2.5g分散于300ml去离子水中,搅拌10min,得到体系a;

58.步骤二、搅拌条件下,将5.5g三聚氰胺慢慢添加到步骤一所述体系a中,继续缓慢搅拌10min,得到体系b;

59.步骤三、将5.5g升华硫置于60ml无水乙醇中,超声分散15min,得到体系c;

60.步骤四、将步骤二所述体系b和步骤三所述体系c混合后于105℃振荡1h,得到体系d;

61.步骤五、将步骤四所述体系d转移到800ml水热反应釜中,在600℃进行10h水热反应,得到体系e;

62.步骤六、将步骤五所述体系e冷却后离心,得到固相物,将所述固相物清洗,得到清洗后固相;所述清洗为用去离子水和丙酮交替各清洗3~4次;

63.步骤七、向微波化学反应器中通入n2/co气体,将步骤六所述清洗后固相放入所述微波化学反应器中,于120℃进行8min微波反应,得到非均相催化剂;所述微波化学反应器功率为800w;n2/co流速为10l/min,n2/co中n2和co的体积比为40%︰60%,所述非均相催化剂为黑色固体颗粒。

64.本实施例的非均相催化剂表面形貌测试方法与实施例1相同,本实施例的非均相催化剂粒径为8μm,堆积密度为990kg/m3,比表面积为790m2/g,孔隙率为78%。

65.应用例1

66.图2为添加有实施例2的非均相催化剂的近中性废水ph变化情况,表1为添加有实施例1~3的非均相催化剂的近中性废水ph变化情况。根据图2和表1可知,在近中性废水中,添加非均相催化剂的近中性废水的ph随时间增长而逐渐下降,到20分钟可降至3左右,形成最适芬顿反应条件。所述近中性废水为含有抗生素的废水。

67.表1添加有实施例1~3的非均相催化剂的近中性废水ph变化情况

[0068] 实施例1实施例2实施例3初始ph6.577.220min后ph3.133.3

[0069]

图3为采用实施例2的非均相催化剂处理酸性废水和近中性废水对污染物的toc矿化率,表2为采用实施例1~3的非均相催化剂处理酸性废水和近中性废水对污染物的toc矿化率结果。根据图3和表2可知,对于酸性废水,采用本发明的非均相催化剂可实现toc矿化率90%以上,对于中性废水,采用本发明的非均相催化剂可实现toc矿化率80%以上。采用实施例2的非均相催化剂处理酸性废水和近中性废水的方法均包括:以碳材料为阳极,不锈钢板为阴极,电位为5~6.5v,电极间距为2~4厘米,以添加硫酸亚铁为传统电芬顿体系,对

500~1000ml废水进行处理,获得本发明非均相催化剂toc矿化率的方法为将该传统电芬顿体系中的硫酸亚铁替换为本发明的非均相催化剂。

[0070]

所述酸性废水和近中性废水均为含有抗生素的废水,通过调节ph得到酸性废水和近中性废水。

[0071]

表2采用实施例1~3的非均相催化剂处理酸性废水和近中性废水对污染物的toc矿化率

[0072][0073]

应用例2

[0074]

图4为采用实施例3的非均相催化剂处理近中性废水过程中羟基自由基顺磁共振曲线。如图4所示,在实施例3体系中其羟基自由的产量明显高于未添加非均相催化剂体系,表明本发明的非均相催化剂可快速结合氧化还原产生的过氧化氢,形成羟基自由基,实现对有机污染物的快速去除。

[0075]

应用例3

[0076]

图5所示为采用实施例3的非均相催化剂进行近中性废水处理回收后的x射线扫描结果示意图。根据图5可知,1次、10次和20次使用后的非均相催化剂,其元素组成及结构仍然稳定,表明本发明的非均相催化剂在多次重复使用后结构仍稳定,可多次重复处理有机废水。

[0077]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何限制,凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。