1.本发明属于大豆蛋白产品开发领域,主要涉及一种利用酶解改善大豆粉溶解性的方法。

背景技术:

2.大豆粉是由大豆经过烘干、脱皮、磨浆、杀菌、脱臭、浓缩、喷雾干燥等工艺制成的固体粉末。在制作过程中大豆种子的所有成分都存在于大豆粉中,包括大豆蛋白、异黄酮、可溶性和不可溶性膳食纤维等功能性成分。大豆粉中含有约38%的大豆蛋白、13%的大豆脂肪和15%的总膳食纤维。近年来由于人们消费与生活方式的改变,对乳制品替代品和健康生活方式的需求增加,植物饮料成为一种新兴的趋势,其销售和消费量在全球范围内增长,包括固态大豆粉以及液态豆奶在内的大豆粉产品。

3.溶解度是蛋白质的重要功能特性之一,很大程度上决定了其在食品中的应用。酶解因为作用条件温和,安全、易于控制、效果显著常常被用来处理蛋白质,改善蛋白质的某些功能特性。通过蛋白酶水解破坏蛋白质的结构,增加更小、更亲水的多肽数量,增加暴露的静电荷密度,改变蛋白质的功能特性。蛋白质的溶解度取决于亲水分子中电荷的吸引和排斥。但是当蛋白质分子由于过度水解暴露出过多的疏水基团时,水解后溶解度可能会降低,因此,在酶解蛋白质时,对于酶种类的选择以及控制有限的酶解是至关重要的。许多研究表明蛋白酶水解可以影响蛋白质的溶解度,在动物蛋白和植物蛋白中蛋白酶水解处理已经被广泛应用。

4.目前,大豆粉的低速溶性以及低溶解度是限制其在食品行业获得广泛应用的主要原因。随着蛋白酶成本的降低,利用绿色、健康的酶解修饰技术提高大豆粉溶解性具有重要的现实意义。因此发明利用蛋白酶水解豆乳制备大豆粉,进一步改善大豆粉的溶解特性。探究不同酶处理对大豆粉的影响,分析不同酶对大豆粉的理化特性的影响。为蛋白酶酶解工艺在大豆粉生产实践中提供实验数据和理论基础。

技术实现要素:

5.本发明所要解决的技术问题是克服上述现有技术的不足,提供一种利用酶解改善大豆粉溶解性的方法。选取五种酶(胰蛋白酶、中性蛋白酶、木瓜蛋白酶、风味蛋白酶、碱性蛋白酶),以未加酶处理得到的大豆粉作为对照,探究不同酶对大豆粉溶解特性的影响。

6.本发明所要解决的技术问题是通过以下技术方案来实现的:

7.一种利用酶解改善大豆粉溶解性的方法,其特征在于,包括以下步骤:(1)将脱皮大豆按照1:6(w/w) 的比例与80℃的去离子水混合,加入0.7%(w/w)的碳酸氢钠后利用豆浆机进行磨浆,而后于3000rpm 转速下离心3min,弃去沉淀,上清液即为大豆乳。(2)进行煮浆,将大豆乳煮至沸腾持续5min,并不断搅拌,结束后利用去离子水调节大豆乳的固形物浓度为10%(w/w)。(3)利用水浴锅将大豆乳温度调整为 37℃-50℃,用ph计将大豆乳ph值调整为7-9,加入1%(w/w)的胰蛋白酶、中性蛋白酶、风味蛋白酶、木瓜蛋白酶、碱性蛋白酶,搅

拌酶解20min并使用0.1mol/l naoh溶液调节大豆乳ph保持不变。(4)沸水浴灭酶10min,利用0.1mol/l hcl溶液调节ph至7。酶解后大豆乳在100bar下使用高压均质机均质一次,然后在进口温度185℃,蠕动泵速度8rpm,出口温度85℃条件下进行喷雾干燥得到酶解大豆粉,以未加酶处理得到的大豆粉作为对照。

8.根据权利要求1所述的一种利用酶解改善大豆粉溶解性的方法,其特征在于:所述酶种类的优选为木瓜蛋白酶。

9.根据权利要求1所述的一种利用酶解改善大豆粉溶解性的方法,其特征在于:酶解优选温度为50℃。

10.根据权利要求1所述的一种利用酶解改善大豆粉溶解性的方法,其特征在于:酶解优选ph为7。

附图说明

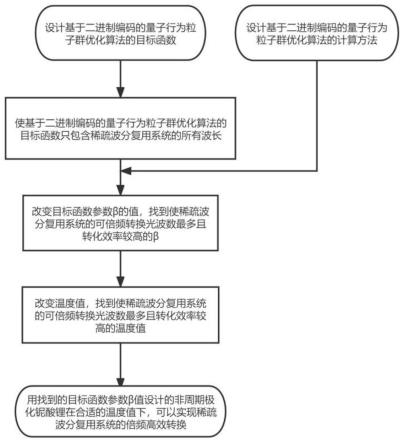

11.附图为发明的工艺路线

具体实施方式

12.下面结合附图对本发明具体实施例进行详细描述:

13.实施例1:

14.(1)将脱皮大豆按照1:6(w/w)的比例与80℃的去离子水混合,加入0.7%(w/w)的碳酸氢钠后利用豆浆机进行磨浆,而后于3000rpm转速下离心3min,弃去沉淀,上清液即为大豆乳。(2)进行煮浆,将大豆乳煮至沸腾持续5min,并不断搅拌,结束后利用去离子水调节大豆乳的固形物浓度为10%(w/w)。 (3)利用水浴锅将大豆乳温度调整为50℃,用ph计将大豆乳ph值调整为9,加入1%(w/w)的碱性蛋白酶,搅拌酶解20min并使用0.1mol/l naoh溶液调节大豆乳ph保持不变。(4)沸水浴灭酶10min,利用0.1mol/l hcl溶液调节ph至7。酶解后大豆乳在100bar下使用高压均质机均质一次,然后在进口温度 185℃,蠕动泵速度8rpm,出口温度85℃条件下进行喷雾干燥得到酶解大豆粉,以未加酶处理得到的大豆粉作为对照。碱性蛋白酶处理的样品水解度最大,达到6.31%。样品具有较好的大豆粉溶解性以及蛋白溶解性。但是水解产物表现出最高的苦味响应值、涩味响应值和苦味余味响应值,降低大豆粉的可接受性。

15.实施例2:

16.(1)将脱皮大豆按照1:6(w/w)的比例与80℃的去离子水混合,加入0.7%(w/w)的碳酸氢钠后利用豆浆机进行磨浆,而后于3000rpm转速下离心3min,弃去沉淀,上清液即为大豆乳。(2)进行煮浆,将大豆乳煮至沸腾持续5min,并不断搅拌,结束后利用去离子水调节大豆乳的固形物浓度为10%(w/w)。 (3)利用水浴锅将大豆乳温度调整为50℃,用ph计将大豆乳ph值调整为7,加入1%(w/w)的中性蛋白酶,搅拌酶解20min并使用0.1mol/l naoh溶液调节大豆乳ph保持不变。(4)沸水浴灭酶10min,利用0.1mol/l hcl溶液调节ph至7。酶解后大豆乳在100bar下使用高压均质机均质一次,然后在进口温度 185℃,蠕动泵速度8rpm,出口温度85℃条件下进行喷雾干燥得到酶解大豆粉,以未加酶处理得到的大豆粉作为对照。

17.实施例3:

18.(1)将脱皮大豆按照1:6(w/w)的比例与80℃的去离子水混合,加入0.7%(w/w)的

碳酸氢钠后利用豆浆机进行磨浆,而后于3000rpm转速下离心3min,弃去沉淀,上清液即为大豆乳。(2)进行煮浆,将大豆乳煮至沸腾持续5min,并不断搅拌,结束后利用去离子水调节大豆乳的固形物浓度为10%(w/w)。 (3)利用水浴锅将大豆乳温度调整为37℃,用ph计将大豆乳ph值调整为8,加入1%(w/w)的胰蛋白酶,搅拌酶解20min并使用0.1mol/l naoh溶液调节大豆乳ph保持不变。(4)沸水浴灭酶10min,利用 0.1mol/l hcl溶液调节ph至7。酶解后大豆乳在100bar下使用高压均质机均质一次,然后在进口温度 185℃,蠕动泵速度8rpm,出口温度85℃条件下进行喷雾干燥得到酶解大豆粉,以未加酶处理得到的大豆粉作为对照。胰蛋白酶处理的大豆粉的水解度最小,为0.68%。样品的溶解度也较低。

19.实施例4:

20.(1)将脱皮大豆按照1:6(w/w)的比例与80℃的去离子水混合,加入0.7%(w/w)的碳酸氢钠后利用豆浆机进行磨浆,而后于3000rpm转速下离心3min,弃去沉淀,上清液即为大豆乳。(2)进行煮浆,将大豆乳煮至沸腾持续5min,并不断搅拌,结束后利用去离子水调节大豆乳的固形物浓度为10%(w/w)。 (3)利用水浴锅将大豆乳温度调整为50℃,用ph计将大豆乳ph值调整为7,加入1%(w/w)的风味蛋白酶,搅拌酶解20min并使用0.1mol/l naoh溶液调节大豆乳ph保持不变。(4)沸水浴灭酶10min,利用0.1mol/l hcl溶液调节ph至7。酶解后大豆乳在100bar下使用高压均质机均质一次,然后在进口温度 185℃,蠕动泵速度8rpm,出口温度85℃条件下进行喷雾干燥得到酶解大豆粉,以未加酶处理得到的大豆粉作为对照。风味蛋白酶处理的样品表现出最低的润湿时间和分散时间,分别为37.67s、301.33s。大豆粉的溶解性以及蛋白溶解性比木瓜蛋白酶处理的样品低。水解产物表现出最小的苦味响应值、涩味响应值、苦味余味响应值以及涩味余味响应值,

21.实施例5:

22.(1)将脱皮大豆按照1:6(w/w)的比例与80℃的去离子水混合,加入0.7%(w/w)的碳酸氢钠后利用豆浆机进行磨浆,而后于3000rpm转速下离心3min,弃去沉淀,上清液即为大豆乳。(2)进行煮浆,将大豆乳煮至沸腾持续5min,并不断搅拌,结束后利用去离子水调节大豆乳的固形物浓度为10%(w/w)。 (3)利用水浴锅将大豆乳温度调整为50℃,用ph计将大豆乳ph值调整为7,加入1%(w/w)的木瓜蛋白酶,搅拌酶解20min并使用0.1mol/l naoh溶液调节大豆乳ph保持不变。(4)沸水浴灭酶10min,利用0.1mol/l hcl溶液调节ph至7。酶解后大豆乳在100bar下使用高压均质机均质一次,然后在进口温度 185℃,蠕动泵速度8rpm,出口温度85℃条件下进行喷雾干燥得到酶解大豆粉,以未加酶处理得到的大豆粉作为对照。木瓜蛋白酶处理的样品具有较好的润湿性、分散性。表现出的最低的结块率为5.59%。样品具有较好的大豆粉溶解性。蛋白溶解度为50.92%,表现出最好的蛋白溶解性和冲调性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。