1.本发明属于聚丙烯专用料生产技术领域,具体涉及一种高抗冲、高流动均聚聚丙烯材料及其制备方法。

背景技术:

2.均聚聚丙烯由丙烯单体聚合而成,是常见塑料中密度最小的一种,具有较高的刚性、较强的拉伸屈服强度和良好的耐腐蚀性能。在文具玩具、电器用品、家庭用品、微波餐盒、收纳盒等领域应用广泛。但因其分子链规整度很高,材料的结晶度高,具有冲击性能较差、尺寸稳定性差、易老化、长期耐热稳定性差、对氧气及二氧化碳等气体的阻隔性较差等缺点,在一定程度上限制了其应用范围。因此,开发一种高抗冲、高流动均聚聚丙烯材料可以改善均聚聚丙烯结晶行为,有效提升均聚聚丙烯的冲击性能,使其具有更广泛的应用。

技术实现要素:

3.(一)要解决的技术问题

4.本发明提出一种高抗冲、高流动均聚聚丙烯材料及其制备方法,改善均聚聚丙烯结晶行为,解决聚丙烯材料冲击性能差的技术问题。

5.(二)技术方案

6.为了解决上述技术问题,本发明提出一种高抗冲、高流动均聚聚丙烯材料制备方法,该制备方法包括如下步骤:

7.s1.按以下质量份分别称取原料组分:聚丙烯粉料100份、抗氧剂0.01-0.1份、辅助抗氧剂0.01-0.15份、成核剂0.1-0.5份、卤素吸收剂0.01-0.1份、抗静电剂0.01-0.05份;

8.s2.将聚丙烯粉料、抗氧剂、辅助抗氧剂、成核剂、卤素吸收剂及抗静电剂在高速搅拌机中混合,将混合料由双螺杆挤出机挤出造粒、烘干,得到高抗冲、高流动均聚聚丙烯材料。

9.进一步地,抗氧剂为受阻酚类抗氧剂,辅助抗氧剂为亚磷酸脂类抗氧剂,成核剂为脂肪类二羧酸盐类、环状二羧酸盐类、稀土化合物类、芳香族二酰胺类β晶型成核剂中的一种或多种混合物。

10.进一步地,受阻酚类抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯、n,n'-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺中的一种或多种混合物。

[0011]

进一步地,亚磷酸脂类抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯、双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯中的一种或两种混合物。

[0012]

进一步地,β晶型成核剂为双环[2.2.1]-5-庚烯-2,3-二羧酸锌、双环[2.2.1]庚烯-2,3-二羧酸锌、顺丁烯二酸锌、邻苯二甲酸锌中的一种或多种混合物。

[0013]

进一步地,卤素吸收剂为硬脂酸锌、硬脂酸钙、合成水滑石中的一种或多种混合物。

[0014]

进一步地,双螺杆挤出机的各温区温度控制为:第一段170-190℃,第二段180-200℃,第三段190-210℃,第四段190-210℃,第五段190-210℃,第六段190-210℃,机头温度180-200℃。

[0015]

进一步地,步骤s2中,烘干温度为70-80℃,烘干时间至少5小时。

[0016]

此外,本发明还提出一种高抗冲、高流动均聚聚丙烯材料,该均聚聚丙烯材料采用上述方法制备得到。

[0017]

进一步地,均聚聚丙烯材料在230℃,2.16kg测试条件下,熔体流动速率为50-70g/min。

[0018]

(三)有益效果

[0019]

本发明提出一种高抗冲、高流动均聚聚丙烯材料及其制备方法,该制备方法包括按以下质量份分别称取原料组分:聚丙烯粉料100份、抗氧剂0.01-0.1份、辅助抗氧剂0.01-0.15份、成核剂0.1-0.5份、卤素吸收剂0.01-0.1份、抗静电剂0.01-0.05份;将聚丙烯粉料、抗氧剂、辅助抗氧剂、成核剂、卤素吸收剂及抗静电剂在高速搅拌机中混合,将混合料由双螺杆挤出机挤出造粒、烘干,得到高抗冲、高流动均聚聚丙烯材料。

[0020]

本发明通过调整抗氧剂、辅助抗氧剂、卤素吸收剂及抗静电剂的比例,能够达到提升均聚聚丙烯产品冲击强度的目的,使聚丙烯材料的成分更加安全,具有更加广泛的应用范围;使用的成核剂具有成核效率高、热稳定性好、与硬脂酸钙相容性好等特点,可有效改善均聚聚丙烯的冲击性能和低温韧性,且添加量少、成本低,产品分散性好,与聚丙烯粉料能混合的较为均匀,经过一次造粒就可以得到上述材料。此外,本发明具有操作简单,对设备及技术要求不高的特点。

具体实施方式

[0021]

为使本发明的目的、内容和优点更加清楚,下面结合实施例,对本发明的具体实施方式作进一步详细描述。

[0022]

实施例1

[0023]

按质量份分别称取100份聚丙烯粉料、0.05份主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.1份辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯、0.1份成核剂双环[2.2.1]-5-庚烯-2,3-二羧酸锌、0.05份卤素吸收剂硬脂酸钙及0.045份抗静电剂二羟基丙基十八烷酸酯在高速搅拌机中混合5min,得到混合料,将混合料由双螺杆挤出机挤出造粒,双螺杆挤出机各温区温度控制为:第一段170-180℃,第二段180-190℃,第三段190-200℃,第四段190-200℃,第五段190-200℃,第六段190-200℃,机头温度180-190℃,得到高抗冲、高流动均聚聚丙烯材料。将所得材料置于烘干箱内,烘干温度为70-80℃,烘干时间至少5小时。

[0024]

实施例2

[0025]

按质量份分别称取100份聚丙烯粉料、0.05份主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.1份辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯、0.15份成核剂双环[2.2.1]-5-庚烯-2,3-二羧酸锌、0.05份卤素吸收剂硬脂酸钙及0.045份抗静电剂二羟基丙基十八烷酸酯,在高速搅拌机中混合5min,得到混合料,将混合料由双螺杆挤出机挤出造粒。双螺杆挤出机各温区温度控制为:第一段170-180℃,第二段180-190℃,第三段

190-200℃,第四段190-200℃,第五段190-200℃,第六段190-200℃,机头温度180-190℃,得到高抗冲、高流动均聚聚丙烯材料。将所得材料置于烘干箱内,烘干温度为70-80℃,烘干时间至少5小时。

[0026]

实施例3

[0027]

按质量份分别称取100份聚丙烯粉料、0.05份主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.1份辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯、0.2份成核剂双环[2.2.1]-5-庚烯-2,3-二羧酸锌、0.05份卤素吸收剂硬脂酸钙及0.045份抗静电剂二羟基丙基十八烷酸酯,在高速搅拌机中混合5min,得到混合料,将混合料由双螺杆挤出机挤出造粒。双螺杆挤出机各温区温度控制为:第一段170-180℃,第二段180-190℃,第三段190-200℃,第四段190-200℃,第五段190-200℃,第六段190-200℃,机头温度180-190℃,得到高抗冲、高流动均聚聚丙烯材料。将所得材料置于烘干箱内,烘干温度为70-80℃,烘干时间至少5小时。

[0028]

实施例4

[0029]

按质量份分别称取100份聚丙烯粉料、0.05份主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.1份辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯、0.4份成核剂双环[2.2.1]-5-庚烯-2,3-二羧酸锌、0.05份卤素吸收剂硬脂酸钙及0.045份抗静电剂二羟基丙基十八烷酸酯,在高速搅拌机中混合5min,得到混合料,将混合料由双螺杆挤出机挤出造粒。双螺杆挤出机各温区温度控制为:第一段170-180℃,第二段180-190℃,第三段190-200℃,第四段190-200℃,第五段190-200℃,第六段190-200℃,机头温度180-190℃,得到高抗冲、高流动均聚聚丙烯材料。将所得材料置于烘干箱内,烘干温度为70-80℃,烘干时间至少5小时。

[0030]

实施例5

[0031]

按质量份分别称取100份聚丙烯粉料、0.05份主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.1份辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯、0.15份成核剂双环[2.2.1]-5-庚烯-2,3-二羧酸锌、0.05份卤素吸收剂硬脂酸钙及0.045份抗静电剂二羟基丙基十八烷酸酯,在高速搅拌机中混合5min,得到混合料,将混合料由双螺杆挤出机挤出造粒。双螺杆挤出机各温区温度控制为:第一段180-190℃,第二段190-200℃,第三段200-210℃,第四段200-210℃,第五段200-210℃,第六段200-210℃,机头温度190-200℃,得到高抗冲、高流动均聚聚丙烯材料。将所得材料置于烘干箱内,烘干温度为70-80℃,烘干时间至少5小时。

[0032]

实施例6

[0033]

按质量份分别称取100份聚丙烯粉料、0.05份主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.1份辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯、0.15份成核剂双环[2.2.1]庚烯-2,3-二羧酸锌、0.05份卤素吸收剂硬脂酸钙及0.045份抗静电剂二羟基丙基十八烷酸酯,在高速搅拌机中混合5min,得到混合料,将混合料由双螺杆挤出机挤出造粒。双螺杆挤出机各温区温度控制为:第一段170-180℃,第二段180-190℃,第三段190-200℃,第四段190-200℃,第五段190-200℃,第六段190-200℃,机头温度180-190℃,得到高抗冲、高流动均聚聚丙烯材料。将所得材料置于烘干箱内,烘干温度为70-80℃,烘干时间至少5小时。

[0034]

实施例7

[0035]

按质量份分别称取100份聚丙烯粉料、0.05份主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.1份辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯、0.15份成核剂顺丁烯二酸锌、0.05份卤素吸收剂硬脂酸钙及0.045份抗静电剂二羟基丙基十八烷酸酯,在高速搅拌机中混合5min,得到混合料,将混合料由双螺杆挤出机挤出造粒。双螺杆挤出机各温区温度控制为:第一段170-180℃,第二段180-190℃,第三段190-200℃,第四段190-200℃,第五段190-200℃,第六段190-200℃,机头温度180-190℃,得到高抗冲、高流动均聚聚丙烯材料。将所得材料置于烘干箱内,烘干温度为70-80℃,烘干时间至少5小时。

[0036]

实施例8

[0037]

按质量份分别称取100份聚丙烯粉料、0.05份主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.1份辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯、0.15份成核剂邻苯二甲酸锌、0.05份卤素吸收剂硬脂酸钙及0.045份抗静电剂二羟基丙基十八烷酸酯,在高速搅拌机中混合5min,得到混合料,将混合料由双螺杆挤出机挤出造粒。双螺杆挤出机各温区温度控制为:第一段170-180℃,第二段180-190℃,第三段190-200℃,第四段190-200℃,第五段190-200℃,第六段190-200℃,机头温度180-190℃,得到高抗冲、高流动均聚聚丙烯材料。将所得材料置于烘干箱内,烘干温度为70-80℃,烘干时间至少5小时。

[0038]

对比例

[0039]

按质量份分别称取100份聚丙烯粉料、0.05份主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.1份辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯、0.05份卤素吸收剂硬脂酸钙及0.045份抗静电剂二羟基丙基十八烷酸酯,在高速搅拌机中混合5min,得到混合料,将混合料由双螺杆挤出机挤出造粒。双螺杆挤出机各温区温度控制为:第一段170-180℃,第二段180-190℃,第三段190-200℃,第四段190-200℃,第五段190-200℃,第六段190-200℃,机头温度180-190℃,得到高抗冲、高流动均聚聚丙烯材料。将所得材料置于烘干箱内,烘干温度为70-80℃,烘干时间至少5小时。

[0040]

各实施例、对比例中的性能测试标准如下:

[0041]

(1)熔体流动速率:gb/t 3682.1-2018;

[0042]

(2)拉伸屈服应力:gb/t 1040.1-2018;

[0043]

(3)弯曲模量:gb/t 9341-2008;

[0044]

(4)悬臂梁冲击强度:gb/t 1843-2008;

[0045]

(5)洛氏硬度:gb/t 3398.2-2008。

[0046]

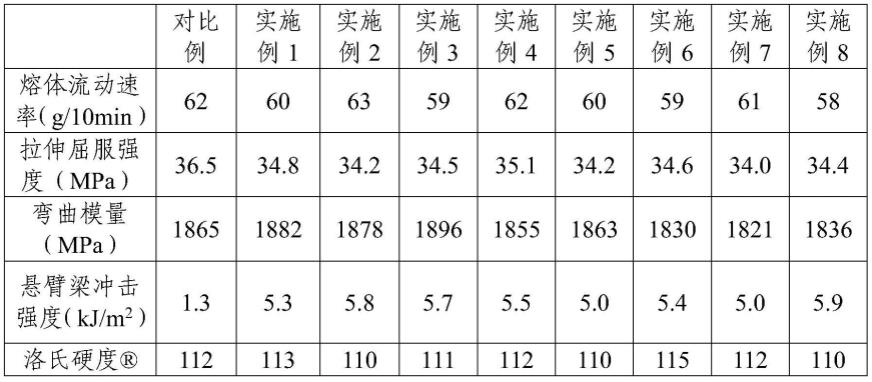

各实施例1-8及对比例制备得到的聚丙烯材料产品,经性能测试,其结果如下表所示:

[0047][0048]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。