1.本发明涉及谷维素提取技术,尤其是一种谷维素生产用过滤装置。

背景技术:

2.谷维素系阿魏酸与植物甾醇的结合脂,它可从米糠油,胚芽油等谷物油脂中提取;其外观为白色至类白色结晶粉末,无味,有特异香味,加热下可溶于各种油脂,不溶于水。 临床上常常采用谷维素改善植物神经功能和内分泌调节,此外还具有抗氧化、抗衰老等多种生理作用。谷维素主要存在于毛糠油及其油脚中,米糠层中谷维素的含量为0.3~0.5%。米糠在加温压榨时谷维素溶于油中,一般毛糠油中谷维素的含量约为2%~3%;其含量随稻谷种植的气候条件、稻谷品种及米糠取油的工艺条件不同而略有差异,寒带稻谷的米糠含谷维素量高于热带稻谷;高温压榨和溶剂浸出取油,毛油中谷维素的含量比低温压榨高。在诸多植物油料中,如玉米胚芽油、小麦胚芽油、稞麦糠油、菜籽油等,以毛糠油谷维素含量最高,所以谷维素大都是从毛糠油中提取。

3.如公开号为cn110294784a的中国专利文件公开的“一种以米糠油精炼皂脚为原料提取谷维素的方法”,包括以下步骤:(1)醇提;(2)固液分离;(3)脱酸脱脂脱色与洗涤;(4)精制;(5)结晶;(6)过滤与洗涤;(7)干燥;该技术方案中不使用甲醇等毒性大的溶剂,且去除了工艺过程中的溶剂残留,使用食用乙醇在产品成型的最后工艺环节,使产品谷维素符合出口要求;生产工艺简单,易于操作和实现;由于是使用油脂行业生产米糠油的副产品米糠油精炼皂脚为原料,所以生产成本低,适合工业化生产。

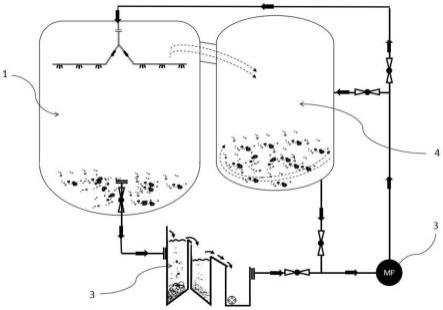

4.如公告号为cn211420028u的中国专利文件公开的“一种米糠毛油提取谷维素装置”,底座顶端的两侧分别安装有反应箱和分离箱,通过设置的反应箱、分离箱和送料泵等的配合使用,能够制出谷维素,结构简单,成本较低;通过设置的绞龙和弧形网板的配合使用,能够通过其中另外一个驱动电机带动绞龙转动,绞龙带动不溶性物质穿过第二隔板顶部开设有的条形开口落到固相腔体内部,能够自动对反应后的物料进行过滤,结构简单,降低了工作人员的劳动强度;酸析后的溶液通过导液管落到分离腔体内部的离心机内部,通过离心机进行固液分离,分离后的谷维素晶体留在离心机内部,而液体通过离心机一侧安装的排液管排到外界收集箱内部,从而完成对谷维素的提取。

5.如上所述,现有的谷维素提取过程中,需要对酸析结晶后的溶液进行过滤、分离,但现有的设备存在过滤、洗涤不充分且效率低的问题,亟待改进 。

技术实现要素:

6.本发明的目的在于提供一种谷维素生产用过滤装置,用于解决现有谷维素生产过程中过滤、洗涤不充分且效率低的问题。

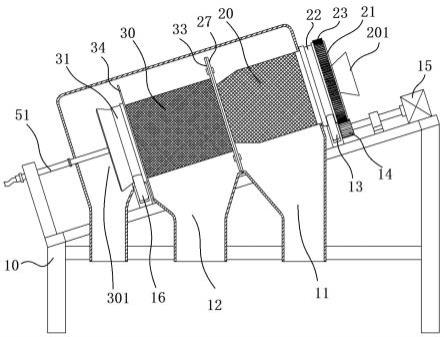

7.为了解决上述问题,本发明提供一种谷维素生产用过滤装置,机架上安装有中心轴线上下倾斜设置且可转动的过滤筛筒、冲洗筛筒,所述过滤筛筒、所述冲洗筛筒的筛网上的筛孔的直径小于谷维素晶体颗粒的直径,所述过滤筛筒的下端与所述冲洗筛筒的上端连

接,所述过滤筛筒的上的设有进液口,所述过滤筛筒的下侧设有第一集液斗,所述冲洗筛筒的下端设有出料口,所述冲洗筛筒的下侧设有第二集液斗;所述机架上还安装有穿设在所述冲洗筛筒内的冲洗组件,所述冲洗组件包括冲洗水管和布流盘,所述冲洗水管的中心轴线与所述冲洗筛筒的中心轴线重合,所述布流盘安装在所述冲洗水管上且所述布流盘上设有多个均匀设置的喷头;酸析结晶后的溶液以预设流量经所述进液口进入所述过滤筛筒进行固液分离,分离后的固体颗粒自所述过滤筛筒的下端进入所述冲洗筛筒,所述冲洗筛筒内经所述冲洗组件洗涤后的固体颗粒可通过所述出料口排出。

8.本发明提供的谷维素生产用过滤装置还具有以下技术特征:进一步地,所述过滤筛筒的下端设有与所述第一集液斗的下沿对应的第一挡水板,所述冲洗筛筒的上端设有与所述第一挡水板对应的第一连接板,所述第一连接板与所述第一挡水板通过螺栓固定相连;所述冲洗筛筒的下端设有与所述第二集液斗的下沿对应的第二挡水板 。

9.进一步地,所述过滤筛筒包括直筒段和锥筒段,所述锥筒段的上端与所述直筒段的下端相连,所述锥筒段的下端与所述冲洗筒相连,所述锥筒段的下端的直径小于所述锥筒段的上端的直径 。

10.进一步地,所述冲洗筛筒的直径大于等于所述直筒段的直径 。

11.进一步地,所述冲洗水管的上端伸入所述过滤筛筒,所述冲洗水管上还安装有与所述锥筒段的上侧内壁对应的刮料器,所述刮料器上还设有与所述冲洗水管连通的喷水口 。

12.进一步地,所述刮料器包括底板、刮板和集料板,所述刮板、所述集料板分别设置在所述底板的两侧,所述刮板的上沿靠近所述锥筒段的内壁用于刮除所述锥筒段的内壁上粘接的固体颗粒,所述集料板的上沿低于所述刮板的上沿使得经所述刮板刮落的固体颗粒落在所述底板上 。

13.进一步地,所述底板的上沿设有所述喷水口,所述喷水口包括开口向上朝向所述锥筒段的内壁的第一喷水口和开口向下倾斜朝向所述底板的第二喷水口 。

14.进一步地,所述冲洗筛筒的内壁上还设有螺旋状的挡料筛板,所述喷头的喷嘴朝向所述挡料筛板,所述挡料筛板上的筛孔的直径小于谷维素晶体颗粒的直径 。

15.进一步地,所述挡料筛板包括上筛板、下筛板,所述上筛板的内沿与所述下筛板的内沿相连,所述上筛板的外沿、所述下筛板的外沿均固定在所述冲洗筛筒的内壁上 。

16.进一步地,所述布流盘的下侧设有锥形布流板,所述锥形布流板的上端的直径大于下端的直径,所述喷头设置在所述锥形布流板上且喷嘴向下并向外倾斜 。

17.本发明具有如下有益效果:通过采用中心轴线上下倾斜设置且可转动的过滤筛筒、冲洗筛筒,酸析结晶后包含谷维素晶体颗粒的混合溶液可通过该谷维素生产用过滤装置进行快速过滤、洗涤,过滤筛筒、冲洗筛筒转动使得谷维素晶体颗粒向下滑落过程中多次上下翻滚、与筛网撞击,能有效地去除晶体颗粒表面附着的酸性液体 。

附图说明

18.图1为本发明实施例的谷维素生产用过滤装置的结构示意图 ;图2为本发明实施例的谷维素生产用过滤装置的内部结构示意图 ;图3为图2中a部的局部放大视图 ;

图4为图2中b部的局部放大视图 ;图5为本发明实施例中的冲洗筛筒的结构示意图 ;图6图5中的冲洗筛筒的另一个视角的结构示意图 ;图7为本发明实施例中的冲洗组件的结构示意图;图8为图7中的冲洗组件的另一个视角的结构示意图 ;图9为本发明实施例中的刮料器的结构示意图 ;图10为图9中的刮料器的侧视图 ;图11为图9中的刮料器的剖视图 ;图12为图11中c部的局部放大视图 。

具体实施方式

19.下文中将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

20.如图1至图12所示的本发明的谷维素生产用过滤装置的实施例中,该谷维素生产用过滤装置的机架10上安装有中心轴线上下倾斜设置且可转动的过滤筛筒20、冲洗筛筒30,过滤筛筒20、冲洗筛筒30的筛网上的筛孔的直径小于谷维素晶体颗粒的直径,过滤筛筒20的下端与冲洗筛筒30的上端连接,过滤筛筒20的上的设有进液口201,过滤筛筒20的下侧设有第一集液斗11,冲洗筛筒30的下端设有出料口301,冲洗筛筒30的下侧设有第二集液斗12;机架10上还安装有穿设在冲洗筛筒30内的冲洗组件50,冲洗组件50包括冲洗水管51和布流盘52,冲洗水管51的中心轴线与冲洗筛筒30的中心轴线重合,布流盘52安装在冲洗水管51上且布流盘52上设有多个均匀设置的喷头53;酸析结晶后的溶液以预设流量经进液口201进入过滤筛筒20进行固液分离,分离后的固体颗粒自过滤筛筒20的下端进入冲洗筛筒30,冲洗筛筒30内经冲洗组件50洗涤后的固体颗粒可通过出料口301排出;具体而言,使用该谷维素生产用过滤装置时,首先启动动力装置驱动过滤筛筒和冲洗筛筒一起转动,然后将经酸析结晶后包含谷维素晶体颗粒的混合溶液通过过滤筛筒的上的进液口以预设的流量通入过滤筛筒,酸析后的液体穿过过滤筛筒侧壁上的筛网落入第一集液斗,酸析后的液体中的谷维素晶体颗粒在筛网内随过滤筛筒转动并向下滑落,由此可快速、可靠地实现固液分离;经过滤筛筒分离后的谷维素晶体颗粒进入冲洗筛筒后,固体颗粒在冲洗筛筒内随冲洗筛筒转动并向下滑落过程中,通过冲洗组件可对的谷维素晶体颗粒进行冲洗以去除晶体颗粒表面附着的酸性液体,冲洗水可穿过冲洗筛筒侧壁上的筛网落入第二集液斗,冲洗后的谷维素晶体颗粒在筛网内向下滑落并通过出料口排出,转动的冲洗筛筒与冲洗组件配合,使得谷维素晶体颗粒在冲洗筛筒内洗涤充分;优先地,冲洗组件通过喷头向冲洗筛筒内的晶体颗粒喷射高压雾化水以提高冲洗效果并节约用水。

21.本技术通过采用中心轴线上下倾斜设置且可转动的过滤筛筒、冲洗筛筒,酸析结晶后包含谷维素晶体颗粒的混合溶液可通过该谷维素生产用过滤装置进行快速过滤、洗涤,过滤筛筒、冲洗筛筒转动使得谷维素晶体颗粒向下滑落过程中多次上下翻滚、与筛网撞击,能有效地去除晶体颗粒表面附着的酸性液体 。

22.在本技术的一个实施例中,优选地,过滤筛筒20的上端设有套设有过滤筒盖21,过滤筒盖的环形外壁上设有滚槽22、外齿圈23,机架10上设有与滚槽22适配的滚轮13,机架上

还安装有与外齿圈23啮合的齿轮14,齿轮12安装在电机15的输出转轴上;冲洗筛筒30的下端设有冲洗筒盖31,冲洗筒盖31的环形侧壁上设有滚槽32,机架上设有与滚槽32适配的滚轮16;在该实施例中过滤筛筒20与冲洗筛筒30组合后通过滚轮13、滚轮16支撑并由电机13驱动转动 。

23.在本技术的一个实施例中,优选地,冲洗组件50的冲洗水管51的下端固定在机架10上,冲洗筒盖31内设有位于中心的第一支撑环311,冲洗水管51穿设在冲洗筒盖31中心的第一支撑环311内;优选地,冲洗水管51上端伸入过滤筛筒20,过滤筛筒20设有位于中心的第二支撑环24,冲洗水管51穿设在第而第二支撑环24内,由此使得冲洗水管51安装可靠;冲洗水管51的上端也可以向上伸出过滤筛筒20并安装固定在机架上,既冲洗水管51的安装方式可根据需要进行设计,保证冲洗水管的中心轴线与冲洗筛筒、过滤筛筒的中心轴线重合即可 。

24.在本技术的一个实施例中,优选地,过滤筛筒20的下端设有与第一集液斗11的下沿对应的第一挡水板27,冲洗筛筒30的上端设有与第一挡水板27对应的第一连接板33,第一连接板33与第一挡水板27通过螺栓固定相连;冲洗筛筒30的下端设有与第二集液斗12的下沿对应的第二挡水板34,由此使得过滤筛筒20与冲洗筛筒30连接可靠,可经筛筒分离的滤液、冲洗水可靠地进入第一集液斗、第二集液斗进行收集 。

25.在本技术的一个实施例中,优选地,过滤筛筒20包括直筒段25和锥筒段26,锥筒段26的上端与直筒段25的下端相连,锥筒段26的下端与冲洗筒30相连,锥筒段26的下端的直径小于锥筒段26的上端的直径,通过设置锥筒段减缓混合液向下滑落的速度,使得进入锥筒段的混合液中的液体能充分地被过滤,具体而言,通过控制混合液自进液口进入过滤筛筒的流量,可使得在含有谷维素晶体颗粒的混合液在直筒段25内已被充分过滤,设置锥筒段能减缓固体颗粒向下滑落的速度,使得固体颗粒在锥筒段内产生堆积,使得固体颗粒中的液体在锥筒段再次被分离,由此可提高固液分离的效果,使得过滤充分。

26.在本技术的一个实施例中,优选地,冲洗筛筒30的直径大于等于直筒段20的直径,由此使得锥筒段的固体颗粒随过滤筛筒转动时能可靠地落入冲洗筛筒,具体而言,锥筒段的固体颗粒随过滤筛筒转动落入冲洗筛筒时,固体颗粒自上向下撞击冲洗筛筒的筛网时可再次分离其表面附着的液体 。

27.在本技术的一个实施例中,优选地,冲洗水管51的上端伸入过滤筛筒20,冲洗水管51上还安装有与锥筒段26的上侧内壁对应的刮料器54,刮料器54上还设有与冲洗水管51连通的喷水口55,由此可通过刮料器54刮除锥筒段26的内壁上粘附的谷维素晶体颗粒,喷水口55喷出的冲洗水可对刮料器54、锥筒段26进行冲洗,使得谷维素晶体颗粒顺畅地落入冲洗筛筒 。

28.在本技术的一个实施例中,优选地,如图9、图10所示,刮料器54包括底板541、刮板542和集料板543,刮板542、集料板543分别设置在底板541的两侧,刮板541的上沿靠近锥筒段26的内壁用于刮除锥筒段26的内壁上粘接的固体颗粒,集料板543的上沿低于刮板542的上沿使得经刮板542刮落的固体颗粒落在底板541上,具体而言,过滤筛筒20转动时,锥筒段26的内壁上粘接的固体颗粒随筛网先经过集料板543再经过刮板542,由于集料板543的上沿低于刮板542的上沿,锥筒段26的内壁上粘接的固体颗粒经过集料板543不会碰触集料板543,锥筒段26继续转动,锥筒段26的内壁上粘接的固体颗粒经过刮板542时被刮落至刮板

542、集料板543之间的底板541上,被刮落的固体颗粒经底板541导流落入冲洗筛筒,由此可防止谷维素晶体颗粒粘附在锥筒段的内壁上。

29.在本技术的一个实施例中,优选地,底板541的上沿设有喷水口55,喷水口55包括开口向上朝向锥筒段26的内壁的第一喷水口551和开口向下倾斜朝向底板541的第二喷水口552,由此可分别对锥筒段的内壁、底板进行冲洗,使得谷维素晶体颗粒顺畅地落入冲洗筛筒 。

30.在本技术的一个实施例中,优选地,冲洗筛筒30的内壁上还设有螺旋状的挡料筛板32,喷头53的喷嘴朝向挡料筛板32,挡料筛板32上的筛孔的直径小于谷维素晶体颗粒的直径,通过在冲洗筛筒30的内壁设置螺旋状的挡料筛板32,可防止喷头对冲洗筛筒30内的谷维素晶体颗粒冲洗时颗粒物料快速地向下滑动,增加谷维素晶体颗粒在冲洗筛筒30内的留置时间,使得冲洗更充分;挡料筛板32上的筛孔可使得冲洗水顺利地穿过挡料筛板32并向下落入第二集液斗12 。优选地,挡料筛板32包括上筛板321、下筛板322,上筛板321的内沿与下筛板322的内沿相连,上筛板321的外沿、下筛板322的外沿均固定在冲洗筛筒30的内壁上,由此使得挡料筛板32在冲洗筛筒30的内壁上固定可靠。优选地,布流盘52的下侧设有锥形布流板521,锥形布流板521的上端的直径大于下端的直径,喷头53设置在锥形布流板521上且喷嘴向下并向外倾斜,由此可通过喷头对冲洗筛筒内的固体颗粒进行冲洗 。

31.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。